重载轴承节能延寿试验研究*

2020-09-22蒋智杰黄海军李小明陈芳华

任 宁,蒋智杰,张 斌,黄海军,程 巍,李小明,陈芳华

(1.浙江省机电产品质量检测所,浙江 杭州 310051;2.浙江省机电设计研究院有限公司,浙江 杭州 310022)

0 引 言

重载轴承作为大型工程机械的关键零部件,常应用于矿山机械、工程搅拌机械和风力发电机械等。我国轴承行业虽然快速发展30余年,但轴承的寿命可靠性与国外仍存在较大差距[1-2]。目前,盾构机轴承、风电机组主轴轴承和发电机轴承仍采用进口轴承,是国内外轴承差距存在的例证,故重载轴承的寿命提升一直是被人们所关注。近年来,国内轴承行业从材料[3]、热处理[4]及工艺装备[5]等方面进行技术攻关,但这一瓶颈一直未能被突破。

风电机组是将风能转化为电能的核心装备,由风轮机构、传动装置、偏航机构、调浆机构、发电机、机舱、塔架等构成[6]。在风能与电能量转换过程中,机械磨损[7]是造成能量损失的主要部分。如果能适当降低机械磨损造成的能耗,就能提升电能的输出。故在研究重载轴承延寿的基础上,应同时开展重载轴承的节能技术探索。

一般来说,减小轴承的摩擦磨损可以有效提升轴承寿命和降低驱动能耗,而减小机械摩擦磨损的主要途径有:(1)控制造成摩擦磨损的条件,如磨粒、腐蚀等;(2)通过表面改性、强化等手段提高摩擦副的耐磨性能;(3)使用具有自修复功能的新材料,在磨损过程中通过新的补偿来弥补磨损[8-9]。

基于减小摩擦磨损的途径,金属抗磨自修复技术作为一项革命性的表面工程领域新技术,不仅具备抗磨功能,还具备一定的减摩功能,能使摩擦副磨损表面得到动态自修复,从而大幅延长机械装备的使用寿命。目前许多专家学者对铜、锌、镁等纳米态金属和硅酸盐等复合物自修复材料进行了磨损自修复的试验研究[10-12]。研究表明,羟基硅酸镁具有良好的抗磨减摩效果。

针对国内重载轴承易磨损、使用寿命短的问题,笔者以风力发电机重载轴承为例,对重载轴承中的风电机组发电机轴承的运行情况进行研究分析,进行重载轴承节能延寿技术研究,探索重载轴承的延寿技术途径。

1 金刚瓷抗磨减摩机理

纳米金刚瓷自修复材料(以下简称“金刚瓷”)为人工化学合成的混合自修复材料,主要成分为羟基硅酸镁、催化剂和活化剂等。现有材料粒径为微纳米级,与矿石羟基硅酸镁相比,其特点为成本低。

金刚瓷以润滑介质(润滑油/润滑脂)为载体,在机械运动过程中进入摩擦副表面,通过机械摩擦、摩擦-物理作用和摩擦-化学作用等,在表面发生熔融、改性作用,对磨损表面进行一定程度的填补或修复,以补偿所产生的磨损,达到磨损-修复的动态平衡,甚至可形成一定厚度的改性层[13-14],降低摩擦副的摩擦因数,提高摩擦副接触表面的硬度,从而延长摩擦副工作寿命。

该试验通过润滑脂中添加纳米金刚瓷的寿命比对试验,评估金刚瓷对轴承的节能延寿效果,为重载轴承运行可靠性的提升和驱动能耗的降低提供有效措施[15-16]。

2 寿命比对试验

2.1 润滑介质

本研究以克虏伯Klueberplex BEM41-141润滑脂为基础脂,在其中添加质量分数为0.8%的金刚瓷,匀脂处理后调制成金刚瓷脂。

2.2 试验设备及试样

本次试验设备采用自主研发的大型轴承寿命试验机BLT-L3,并在驱动电机上加装DTS601三相四线电子式电能表,用于记录寿命试验过程驱动电机的耗电量。

试验轴承选取国内某厂生产的与风电机组发电机轴承同型号的深沟球轴承,轴承型号为6332-2RS,共计16套。外形尺寸为d=160 mm×D=340 mm×B=68 mm,额定动载荷Cr=313 kN,极限转速nL=1 600 r/min。

将轴承随机分为A、B两组,每组各8套,A组填装金刚瓷脂,编号为A1~A8,B组填装基础脂,编号为B1~B8,注脂量均为250 g。

2.3 试验方法与条件

在相同试验设备和试验条件下,本研究对轴承强化寿命试验过程中的驱动能耗和试验寿命,评估金刚瓷的节能延寿效果。

试验条件:每次装机4套轴承,试验过程中每隔24 h记录一次电能表数据。

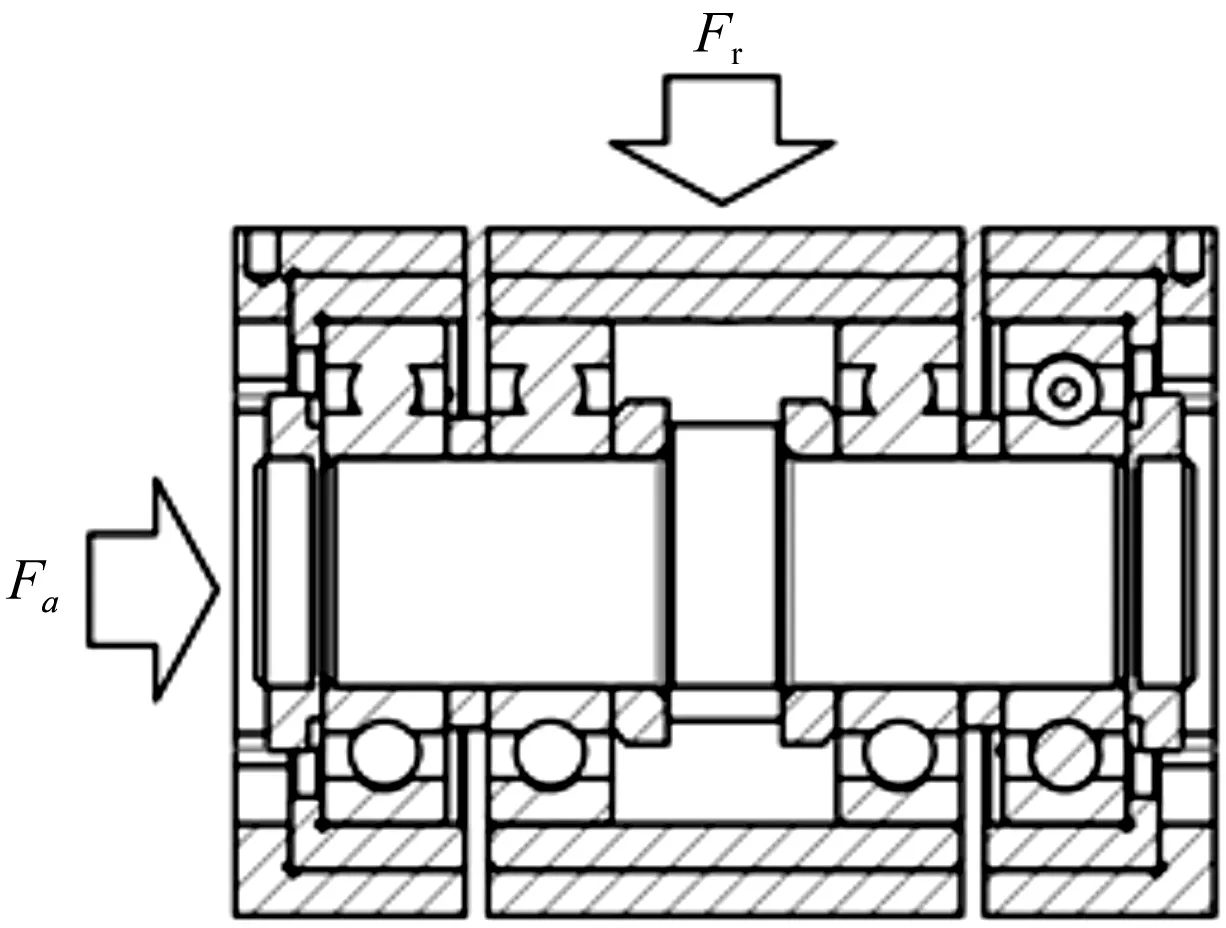

轴承安装结构示意图如图1所示。

图1 轴承安装结构示意图Fr—径向载荷;Fa—轴向载荷

图1中,Fr=95.66 kN,Fa=6 kN。

试验转速设定n=750 r/min,计算轴承的额定寿命,如下式所示:

(1)

式中:L10 h—轴承基本额定寿命;C—轴承额定动载荷;P—轴承当量动载荷。

试验方法为定时截尾法,定时截尾时间设定为L1=2 000 h。

2.4 试验结果

轴承延寿试验结果如表1所示。

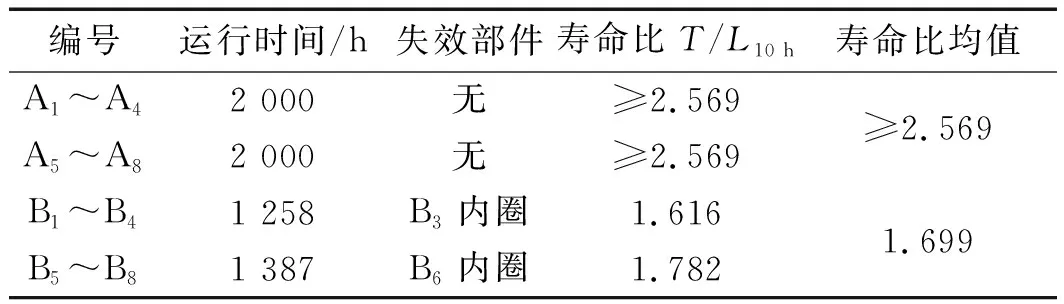

表1 轴承延寿试验结果

表1为A、B组试样寿命试验结果,其中A组均达到2 000 h运行时间,B组则因轴承内圈失效导致未能完成设定的2 000 h试验时间。

因B组轴承最短失效时间为1 258 h,为避免带入轴承失效而未停机等额外因素引起的误差干扰,取前1 000 h的轴承运行能耗数据做研究对比。

轴承能耗试验结果如表2所示。

表2 轴承能耗试验结果

表2中,A组平均耗电量为4.59 kWh,B组平均耗电量为4.9 kWh,A组较B组能耗下降6.3%。

2.5 试后检测

2.5.1 内圈滚道粗糙度检测

笔者将两组试验结束后的轴承拆套,经清洗、干燥后,对轴承未剥落处的内圈滚道进行检测。

粗糙度检测结果如表3所示。

表3 试样表面粗糙度检测

表3中,A组平均粗糙度为0.040 2 μm,B组平均粗糙度为0.050 6 μm,A组粗糙度经寿命试验后,粗糙度有所下降。

2.5.2 内圈滚道硬度检测

笔者挑选2.5.1节中A1、B1轴承试样,通过纳米硬度计对轴承内圈滚道进行检测。

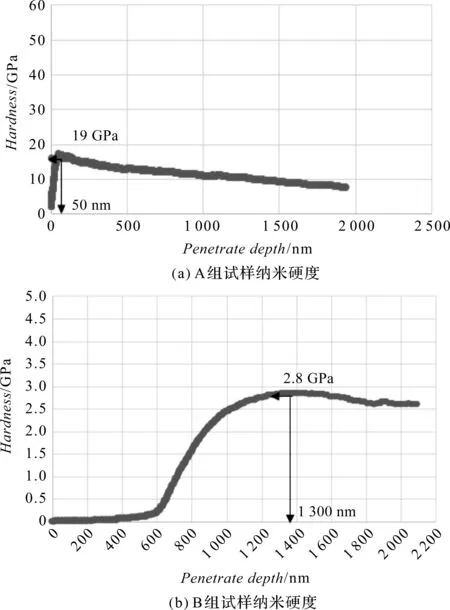

纳米硬度检测结果如图2所示。

图2 轴承内圈滚道纳米硬度检测结果

图2中,横坐标为试验样件深度,纵坐标为试验纳米硬度值,可见A组试样在50 nm深度处,纳米硬度达到19 GPa,B组试样在1 300 nm深度处,纳米硬度也仅为2.8 GPa。

2.6 结果分析

由表1可见,添加金刚瓷脂的轴承试验寿命明显延长;由表2可见,在相同载荷、转速条件下,轴承驱动能耗明显降低,平均降幅达到6.30%;由表3可见,经长时间试验运行后,相对于基础脂,添加金刚瓷脂的轴承内圈滚道表面粗糙度显著降低,降低了约20.57%。

由图2可见,经较长时间试验运行后,金刚瓷在轴承摩擦副表面形成了表面改性层或修复层,大幅提高了滚道表面硬度,硬度最高可达19 GPa,从而提高了轴承滚道的抗磨性能,延长了轴承的试验寿命。

3 结束语

通过润滑脂中添加纳米金刚瓷的寿命比对试验,笔者评估了金刚瓷对轴承的节能延寿效果,为重载轴承运行可靠性的提升和驱动能耗的降低提供了有效措施。

研究结论如下:

(1)金刚瓷脂填入轴承内腔,轴承在高载下经较长时间运行,滚道表面硬度上升到非常高的程度,硬度最高可达19 GPa,大幅度提升了轴承滚道表面的耐磨性能,提高了轴承在重载下的寿命;

(2)金刚瓷脂填入轴承内腔,轴承在高载下经较长时间运行,内圈滚道表面粗糙度相对基础脂降低了20.57%,降低了摩擦副的摩擦因素使驱动能耗降低了6.30%,证明金刚瓷具有明显的减摩效果;

(3)未加注金刚瓷脂的轴承试样试后纳米硬度仅为2.8 GPa左右,远低于套圈基体硬度值8.5 GPa左右,其原因可能是套圈在试验过程中长期承受高频交变循环应力作用,导致次表层组织发生改变,形成胞状铁素体、铁素体和初始马氏体,导致硬度发生退化,同时表面硬化层已被磨损脱落所致。