微细铣削表面质量的研究综述

2020-09-22闫雪峰李文

闫雪峰,李文

(1.华北理工大学机械工程学院,河北 唐山 063210;2.秦皇岛烟草机械有限责任公司,河北 秦皇岛 066000

随着国防及民用技术领域对复杂程度高、制造精度高的微小型零件的需求日益迫切,开发经济可行、结构复杂的微小零件的微细加工技术具有重要意义。微米级的小型零件及相关产品具有体积小、质量轻、精度高及性能可靠等优点,现已广泛应用于航空航天、生物医学、微电子等领域。微细加工技术是制造微小尺寸零件最常用的加工方法。与传统加工方式相同,微细加工技术也是一种材料去除技术,不同的是,其能够在微尺度上进行操作。微细铣削技术是微细加工中应用最广、实用性最强的加工工艺。近年来,其广泛应用于解决三维表面形貌加工问题,技术不断发展,成为微细切削领域中的研究重点。

微细铣削技术是微细加工中应用最广、实用性最强的加工工艺。近年来,其广泛应用于解决三维表面形貌加工问题,技术不断发展,成为微铣切削领域中的研究重点。

微铣削具有加工效率高、加工材料多样性、加工成本低、柔性强等优点,已成为微小型结构及微小型零件的主流加工方法。微铣削可对硬材料、软材料以及非导电材料进行加工,该技术材料去除率可达电火花加工(EDM) 加工技术的五倍,仍保持良好的尺寸。但是,由于微细铣削所使用的刀具直径小,加工过程中主轴转速高,所以会呈现出如刀具破损、刀具磨损快、表面质量低、微毛刺等一系列弊端。微细铣削中零件尺寸在数十纳米至微米之间且结构复杂,加工过程中表面质量较难保证。零件表面质量对产品的使用性能和可靠性有较大的影响,零件的表面质量可分为表面粗糙度、表面残余应力、表面冷作硬化和毛刺。本文以此为脉络展开,分别探讨了切削参数对其影响的研究现状,提出了一些提高加工表面质量的建议。

1 微细铣削表面粗糙度

微细铣削中已加工表面粗糙度对零件的配合性质、耐磨性、耐蚀性、疲劳强度和接触刚度等各项性能影响较大,尤其是微小型结构工件更难以控制和预测加工后表面粗糙度。研究微细铣削技术,选择合理的切削参数对表面粗糙度的改善显得尤为重要。

K. Aslantas 等人通过微细铣削Ti-6Al-4V合金的试验研究,发现微细铣床高主轴转速下,刀具前刀面变形和磨损较小,切屑被快速带走产生较小的材料表面变形,因此,主轴转速越高表面粗糙度值越大。王文通过微细铣削黄铜材料的正交试验,研究铣削参数对表面粗糙度的影响,亦得出表面粗糙度随着主轴转速的增加而降低。

Zhanwen Sun 等人通过对微细铣削Al6061 正交试验的研究,发现每齿进给量小于1.2μm时,表面粗糙度随着进给量的增加而变差,随着切削深度的增加略有减小。同样,K.Vipindas 等人通过对微细铣削Ti6A14V合金的试验研究,也得出了相同的结论,切削深度和进给量是影响表面粗糙度的最主要因素。每齿进给量大于切削刃刃口半径时,表面粗糙度随进给量增加而增加;切削深度大于最小切削厚度时,减少切削深度即减小刀具与工件之间的摩擦力和挤压力,可明显降低表面粗糙度值。随着切削深度增大,刀具磨损严重增加,刀具几何形状的变形增大,表面粗糙度值增大。

D.Brahmeswara Rao 等人通过微细铣削AlSI304 不锈钢的试验,并采用田口方法对切削参数进行优化,得出最佳参数为主轴转速6000r/m,每齿进给量95μm,切削深度50μm。K.Venkata rao 等人采用响应曲面法对Ti-6Al-4V合金进行微细铣削试验设计及优化。发现在切削速度为19.78m/min、每齿进给量为75mm、切削深度为50mm时,工艺的性能得到了最大限度的提高。

综上所述,切削参数中对微细铣削表面粗糙度影响最大的是主轴转速,进给量次之,铣削深度影响相对较小。表面粗糙度随着主轴转速的提高而降低,随进给量增加而增加,减少切削深度可明显降低表面粗糙度值。因此,在一定的切削参数范围内,提高铣削速度,减少每齿进给量和切削深度,减少切削刃口圆弧半径或减少切削厚度,都可以有效降低微细铣削表面粗糙度值。

2 微细铣削表面残余应力

加工过程中产生的残余应力分布对零件的疲劳寿命、耐蚀性和精密耐久性有着重要的影响。尤其是微细加工技术中,由于零件很小,残余应力引起的任何微量的形变都会对微零件的工作性能造成较大的影响。微细铣削已加工表面残余应力的研究对提升微小型零部件的使用性能和使用寿命有重大意义。

在加工过程中,工件的应力变化过程决定了最终的残余应力分布,切削力和温度都会影响工件在切削过程中的应力状态。Denkena 等人分析和验证了热致残余应力的形成存在温度极限,当工件温度低于临界值时,热载荷对残余应力形成的影响可以忽略不计。Jin X 等人通过有限元仿真软件也得出温度对微细铣削加工表面的残余应力具有一定的影响。

马世玲等人基于ABAQUS 有限元软件建立硬质合金立铣刀微细铣削高温合金GH4169 的三维有限元模型。发现工件表面残余应力随着主轴转速的增加而增大,随每齿进给量的增大先增大后减小,随铣削深度的增大而增大。周金华等人分别用实验验证结合神经网络优化算法对微铣削残余应力与切削速度和每齿进给量之间的关系进行了研究。发现随着主轴转速的增加残余应力,整体上有十分显著的增加。随着进给量的增加,残余应力在时存在最高值。H.H.Zeng 等人通过对钢进行微细铣削的实验,得出随着切削深度的增加,残余应力先增大后减小,最后在切削深度约2μm 深度处获得最大残余应力。

微细铣削表面残余应力会在温度高于临界值时,受切削热的影响。当主轴转速和切削深度的增加时,残余应力都会随之增大,但随每齿进给量的增大时,残余应力存在最大值。因此,为减少微细铣削已加工表面的残余应力,可以适当地选择较低的主轴转速和切削深度,且增加切削液来降低温度。

3 微细铣削表面加工硬化

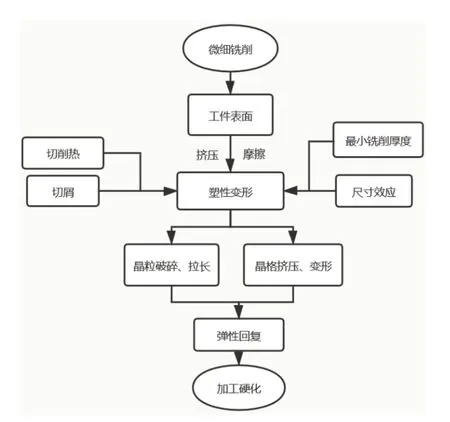

表面加工硬化作为衡量机械加工表面完整性的重要指标之一,对零件的疲劳强度具有很大的影响。适当的加工硬化会在零件表面形成硬化层,有效地防止表面裂纹的形成和扩展,但过高的加工硬化会导致现有微裂纹的扩大和新裂纹的出现,降低零件的表面质量和疲劳强度,影响零件的性能和使用寿命。微细铣削过程中,工件表面被刀刃挤压的同时也被后刀面挤压和摩擦,发生塑性变形使晶粒破碎拉长、晶格挤压变形,在弹性回复时重组产生加工硬化层,如图1 所示。其中,与传统铣削加工硬化受切削热、切屑等因素影响外,由于微细铣削加工尺度小,还存在着尺度效应、最小切削厚度等现象,使得其硬化的形成机理区别于传统铣削中的加工硬化现象。因此,研究微细铣削加工过程中切削参数对零件已加工表面加工硬化的影响规律具有重要意义。

Sabrina Bodziak 等人研究了微细铣削P20 模具钢和H13钢后已加工表面完整性,通过对比加工前后零件表面层显微硬度差,发现这两种材料切削后表表面层显微硬度是基体的3倍,说明微细铣削中存在加工硬化。卢晓红等人借助ABAQUS仿真软件模拟Inconel718 的微细铣削过程,发现材料塑性应变与加工硬化程度成正比。材料塑性应变随着每齿进给量的增加先下降再上升再缓慢下降,在0.7μm/z 的时候塑性应变最小。Xiaohong Lu 等人通过微细铣削Inconel 718 合金试验研究微细铣削过程中切削参数对表面加工硬化的影响规律,发现微细铣削过程中,切削参数中对加工硬化影响最大的是主轴转速,然后,依次是轴向切削深度和每齿进给量。当主轴转速增加时,加工表面的显微硬度随之减小,随着轴向切削深度的增加显微硬度也随之增大。当每齿进给量增加时,显微硬度先增加后减小,且当每齿进给量等于最小切削厚度(0.7μm/z)时存在最值。路彦君等人基于ABAQUS 有限元仿真软件模拟微细铣削镍基高温合金的过程,并采用响应曲面法分析仿真数据,再通过实验验证得出了相同的结论。微细铣削过程中存在表面加工硬化的现象,且加工硬化程度与塑性应变成正比。主轴转速越高加工硬化越小,但轴向切削深度约深加工硬化大。当进给量增加时,加工硬化在每齿进给量等于最小切削厚度时存在最大值。因此,为使微细铣削过程中零件加工硬化程度减小,可在生产中选取适当大点的主轴转速和较小的轴向切深,在每齿进给量选取上尽量大于最小切削厚度。

图1 微细铣削表面加工硬化路线

4 微细铣削毛刺

毛刺是加工过程中在零件加工表面,工件材料受切削力作用表面发生复杂变形且超出了预期表面的部分。零件表面存在毛刺会降低了零件的表面质量、形位精度和尺寸精度,甚至会影响零件的功能和装配性能。与传统铣削相比,微细铣削被加工零件的特征尺寸达到微米级,会受到尺寸效应、最小切削层厚度、刀具刚度不足、偏心等多种因素的影响,更易产生毛刺。经过研究表明,诸多对毛刺的影响因素中,切削参数是最为直接的因素之一。

袁美霞等人在微细铣削铝合金6061 的实验中发现随着切削深度的增加,零件表面的毛刺形状由长条须状转变为波浪形锯齿状,且毛刺也逐渐边长。D.Brahmeswara Rao 等人采用田口方法研究切削参数对微细铣削过程中毛刺宽度的影响规律,得出毛刺随主轴转速和切削深度的增加先变窄后变宽;随每齿进给量的增加,毛刺都会随之变窄。

Teng W、Chakradhar B.、Zhao K 等人均在研究中发现,当进给速度、切削深度保持不变时,主轴转速在一定范围内增加时,毛刺尺寸变化不明显。当主轴转速恒定,毛刺形态和大小会随着切削深度的减小及进给量的增加而减小。

Vipindas K 等人对Ti6A14V合金进行微细铣削实验,通过方差分析得出微细铣削过程中产生的毛刺会随着进给量的增加而变窄。逆铣边毛刺尺寸明显小于顺铣边,且最小毛刺宽度的最佳切削参数为主轴转速1462r/min,进给量2mm/min,直径1mm 刀具切削深度0.1mm。张志阳等人通过微细铣削铝合金的实验,发现微细逆铣边的毛刺小于微细顺铣边毛刺,且每齿进给量对毛刺尺寸影响最大、轴向铣削深度次之、主轴转速最小。

综上所述,微细铣削加工后零件表面的毛刺受进给量影响最大,切削深度次之。由于剪切区切削温度的升高,去除材料所需的切削力就会降低,毛刺宽度随主轴速度和切削深度的增加先减小后增大。毛刺形状和大小受主轴转速影响不明显,随着切削深度的减小及进给量的增加都会减小。微细逆铣产生毛刺明显小于顺铣。因此,微细铣削加工中采用逆铣且适当较高的切削速度和进给量,可以减少毛刺的产生。

5 结语

有关微细铣削表面质量的研究仍处于初级阶段,研究成果偏少。由上文分析可以看出,微细铣削加工中,切削参数对零件的表面粗糙度、残余应力、加工硬化、毛刺具有一定影响规律,通过控制主轴转速、轴向切削深度、进给量和径向切削深度这四个切削参数可以有效地提高零件的表面质量。但是,微细铣削加工中切削参数对表面质量的研究多集中在四个切削参数因素对单个目标的影响,多因素交互作用对表面质量影响的研究也较少,且多因素对多个目标的研究较少,这些领域将是未来微细铣削表面质量的研究重点。