古顶水电站中压气机启停故障原因分析

2020-09-22覃敏

覃敏

(广西柳州市古顶水电有限公司,广西 融水 545300)

古顶水电站中压气系统设备为2005年南京恒达压缩机有限公司生产的WH--0.9/70 两套中压气机组成,主其排气量0.9m3/min;排气压力7.0MPa。该设备主要供给油压装置使用。2016年4月巡视人员其中2#中压气机运行时,无法正常建压,经检查,发现三级活塞岗磨损严重,间隙增大,同时,设备运行时震动较大,出现缸体及管路部件漏气、漏油现象。考虑到设备已使用12年之久,维修成本费用较高,最终决定更换整套同型号中压气机,该更换工作于2016年6月完成,经试运行达到预期目的。

1 设备故障现象

2019年3月,电厂接调度中心命令要求开机并网运行,在开机过程中,由于要使用压力罐压力操作导桨叶,当气源不足时,自动开启自动补气装置对压力罐进行补气,导致中气罐压力下降,当到达气机主用启动值时,远程监控发现2#中压气机已启动,但是,中气罐压力还在继续下降。当到达备用启动值时,1#中压气机启动,中压气罐压力才逐步恢复。随即现场查看,发现2#中压气机已停运,手动切除后,观察1#中压气机供气正常待中气罐压力恢复正常值后,通知技术人员现场检查处理。

2 设备故障检查过程

由于中压气机控制系统为轮换启动,即本次主用启动2#中压气机,下次主用启动为1#中压气机,通过PLC 控制实现两台气机轮换启动,此启动方式能有效地减少技术人员对设备轮换运行的定期工作量。

到现场后,手动切除1#中压气机,并断开主回路电源,模拟1#中压气机故障切除,经PLC 逻辑判断,1#中压气机退出运行,转2#中压气机主用运行。恢复2#中压气机自动运行状态,手动打开中压气罐排污阀气罐泄压,当到达主用启动值时,2#中压气机运行,启动几十秒后,排污阀动作,气机泄压,泄压结束后气机停止。但是,由于气罐压力未能上升,PLC 自动停止2#中压气机,启动1#中压气机,由于之前已将1#中压气机切除,且压力开关下限信号一直保持,PLC发令2#中压气机重新启动运行,然后,又因为泄压力故障原因使得中压气机再次停止,导致中压气机一直处在启动-泄压-停止全过程频繁动作。

首先,进行外观检查,发现中压气机从停止状态到运行状态时,主用压力开关下限指示灯一直未亮,但是,中压气机到达主用启动值时,气机可以正常动作,先对压力开关进行检查。经现场检查发现,中压气罐停止压力开关内部有两根线断线,考虑到该压力开关也已运行10年,初步判断为压力开关老化故障,压力上限、下限值突变越线。上限与下限值趋于同值,导致压力开关接点闭合、断开动作。然后,对其进行了更换、调试工作,然而,故障现象依然存在。随后查找压力开关技术电气连接图,得知断线处为下限压力控制点指示灯,因此,排除压力开关故障问题。

其次,在排除压力开关的问题后,技术人员接着继续检查,这次怀疑PLC 程序或者是扩展模块故障。经连接PLC 检查程序未发现异常,也是考虑到扩展模块也已经使用10 多年,也进行了更换,但是,故障现象仍然存在,排除PLC 程序和模块故障问题。

最后,将PLC 转为在线运行,针对气机启动流程进行逐条核对。找出程序中那条指令中压气机频繁启停。首先,调用气机启动程序段。如图1 所示。

图1

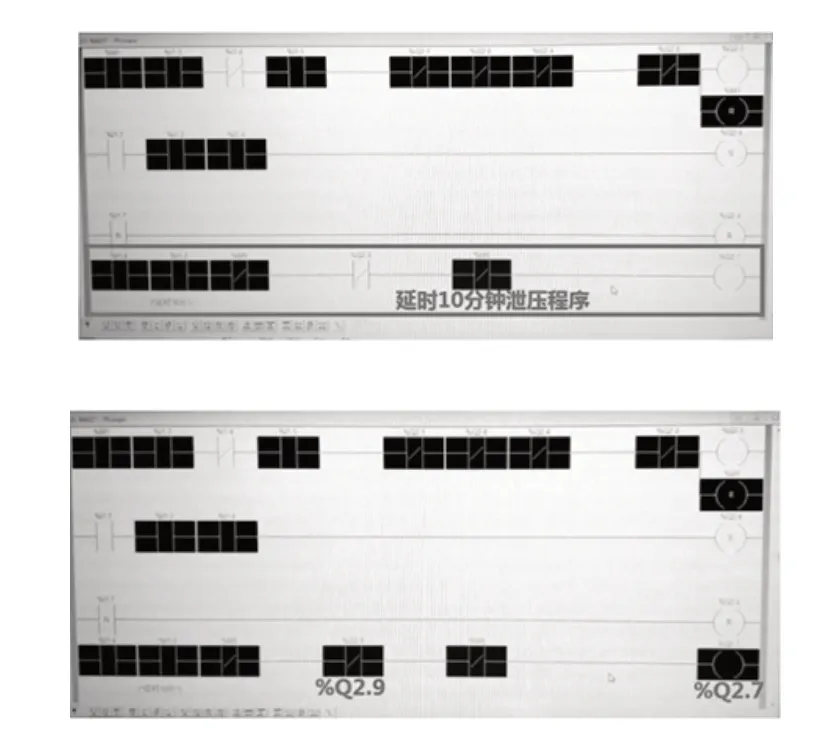

主 回 路 中 有%M1;%I 1.3%;%I 1.4%;%I 1.5%;%Q 2.1;%Q 2.8;%Q 2.4;%Q 2.0;%Q 2.5 触点。对应点表1分别可知道该触点在何种状态时接通。

当压力达到主用启动值时,压力开关触电闭合,%M1 上电,使%M1(R)上电,启动气机。如图2 所示。

按程序设计,气机启动运行后,延时10 分后,气机自动泄压,已保证气机不会因为压力过高爆缸,但是,只是经过十几秒后,发现%Q2.9 常闭触点动作,%Q2.7 直接动作泄压,气机无法顺利建压,如图3 所示。

查看图纸及点表发现%Q2.9 为备用触点接至中间继电器。沿着电缆查找,发现该电缆接入气机本体油位开关(缺油禁止启动气机),再返回压力仪表停止点端子。

表1

图2

图3

最后,拔出中间继电器,用万用表测量继电器线圈未开路,常开常闭触点也未黏连,说明继电器动作正常。检查气机本体油位开关及气机油位,油位正常不存在缺油现象,检查油位开关,发现浮子开关损坏,由于未备件,甩掉油位开关控制线,重新启动气机后,运转正常,顺利建压,检修工作结束。

3 结语

此次设备故障原因为气机本体油位开关故障所致,查看1#中压气机未发现有油位开关控制点,经后期了解,2016年在实施更换2#中压气机改造过程中,技术人员未联系监控厂家进行程序段的升级,而是通过更改外部接线的方式,将气机本体油位开关接入控制回路中,虽然是对气机安全运行保障的一种手段,但是,改造接线后也未对图纸进行标注更换,随着技术人员的工作调配,新技术人员通过查看旧图纸来分析排查故障,往往会出现判断错误或者排查方向错误的事情发生,不能迅速排查故障,十分不利设备安全生产。为此,必须做好技术台账的移交工作,杜绝或者减少此类事件的发生。