调节型电动执行器动作偏差分析及控制策略

2020-09-22徐盛王磊

徐盛,王磊

(上汽通用五菱汽车股份有限公司青岛分公司,山东 青岛 266555)

电动执行器是工业控制阀中电动阀门的重要驱动装置和控制装置,其中,调节型电动执行器以模拟量电信号为控制信号,经变送后输出位移推力或者转角力矩,可以对阀门进行精确控制,在以温度、压力、流量等工艺参数作为被控变量的工业过程控制中广泛应用。相比开关量执行器,调节型执行器有无数个角度状态,由于状态难以简易量化和监控过程烦琐等原因,其动作精度的变异往往被忽视,动作精度越低,意味着过程控制偏差越大,从而导致设备运行失稳,经年累月还会造成严重的物料浪费。因此,研究如何提高此类执行器的动作精度,是提高设备可靠性和成本管理的重点,也是设备技术的难点。本文通过对工业现场的实际调试和维护案例进行分析,研究如何降低调节型电动执行器的动作偏差,旨在为此类设备的技术管理提供参考。

1 控制原理

1.1 概述

某车企涂装车间工艺设备使用调节型电动执行器驱动蝶阀、球阀、百叶阀等动作来进行工艺参数的过程控制,涉及燃气、冷水、热气、新鲜风等介质,使用PLC 作为控制器(配套4 ~20mA 模拟量出入/输出模块)。所有执行器均为电开型,即4mA 信号对应阀体全关,20mA 信号对应阀体全开。

1.2 调节型电动执行器原理

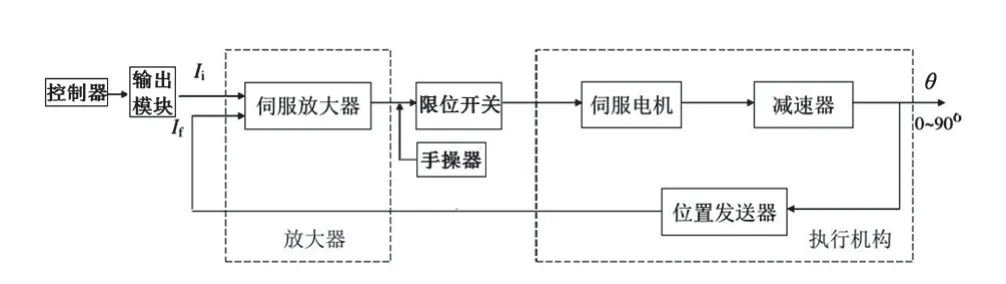

调节型电动执行器以控制器输出的电信号(0 ~10V电压,4 ~20mA 电流等,本文涉及案例以4 ~20mA 作为控制信号)作为伺服放大器的输入信号Ii,与阀的位置反馈信号If 进行比较,当反馈信号和输入信号不等时,其差值经伺服放大器放大后,控制伺服电机按相应的方向转动,再经减速器减速后使输出轴产生扭力,带动机械阀门产生角向位移,直至反馈信号与输入信号相等,电机停转,执行器及机械阀门稳定在与输入信号相对应的位置上。按照阀芯的运动轨迹,电动执行器又可分为直行程和角行程两种。理想情况下,电动执行器的输出直线位移或角位移应与输入电流成线性关系。电动执行器控制原理方框图如图1。

图1 电动执行器控制原理方框图

2 问题调查

2.1 建立调查模型

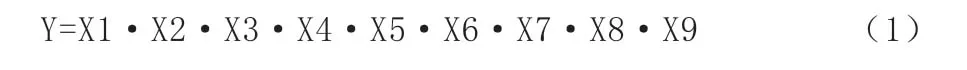

调节型电动执行器的实际运动曲线为连续量,考虑通过某几个点的状态(离散量)来表征执行器的状态,由此制定调查策略(以角行程执行器为例):在PLC 程序中进行输出行程赋值(实际赋值为一个百分数,通过模拟量模块将0 ~100%与4 ~20mA 信号达成映射),将电动执行器的实际开度与赋值角度进行对比,从而判断执行器动作是否准确。考虑设备运行实际需求及观测误差,以程序设定值±5°视为角度准确的量化标准。在调查初期,笔者发现对于一个相同的角度赋值,执行器在开行程和关行程的实际开度并不完全一样。因此,取开行程和关行程共9个离散量角度的判断值(X1 ~X9,准确为1,不合格为0)与来判断角行程是否准确。调查模型记录表如表1。

2.2 调查结果

从车间100 多个电动执行器中随机抽取50个,按调查模型展开调查(直行程电动执行器的现场行程标尺量程为0-100,可直接与程序赋值比较,其他与角行程执行器调查方法相同)。合格数量8个,合格率仅16%。

表1 调查模型记录表(角行程)

3 动作偏差分析

从中选取两个案例进行分析,所有案例在初期已进行电流检测和传动检查。即4 ~20mA 电流信号正常,与机械阀门传动正常。

3.1 案例1

位置:烘炉燃烧器燃气管路;

电动执行器类别:角行程;

机械阀门类别:蝶阀;

流体介质:甲烷;

现象:燃气阀开度与程序输出不一致。

工艺影响:烘炉炉膛升温慢,与另一台结构相同的烘炉相比,升温时间高出近一倍。

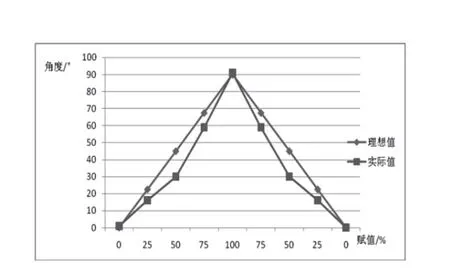

由阀门曲线可知,执行器的零点和满点均正常,而过程开度偏低,曲线呈反抛物线状态,由此判断执行器发生了线性度偏差。检修措施:调整执行器的电位计,对执行器动作曲线的线性度进行标定(如图2)。

图2 案例1 执行器行程角度曲线

3.2 案例2

位置:空调冷水管路;

电动执行器类别:直行程;

机械阀门类别:闸阀;

流体介质:冷冻水;

现象:较低行程时,执行器与程序输出一致;较高行程时,执行器不再动作,且伴随发热,并有较高故障率。

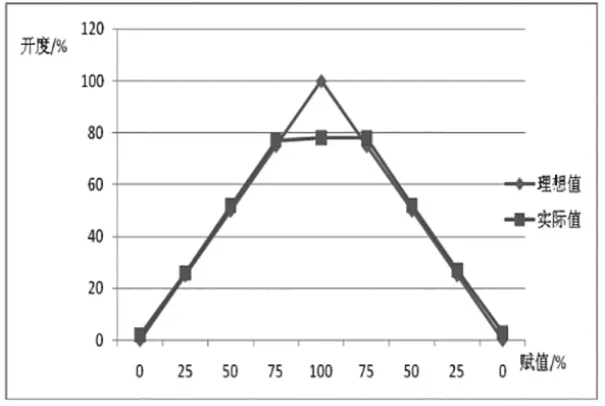

工艺影响:冷水换热能力下降。由阀门曲线可知,执行器的动作行程被钳制80%在以内。对闸阀进行检修,发现阀门有卡滞现象,由此判断执行器发生了行程阻滞,阀门无法达到到程序输出位置,因此,Ii 和If 差值一直存在,伺服放大器输出运行信号,伺服电机处于堵转状态而持续发热,长时间堵转导致执行器故障。检修措施:机械阀体检查、润滑或者更换,消除卡滞(如图3)。

图3 案例2 执行器实际行程开度曲线

对于阀组整体来讲,动作偏差的原因众多,如电流信号变异,传动故障等,本文的分析对象为执行器,因此,执行器本体之外的原因不再做详细探讨。

4 控制策略

在设备长期运行过程中,其状态变异无法消除。对于电动执行器来说,内部电气元件的状态变异、凸轮开关的设定位置偏离、机械阀门的卡滞、流体腐蚀等,都可能导致其动作偏差,长时间的动作偏差,对物料成本、备件成本、工艺管理、设备可靠性甚至工业安全等都会产生不可忽略的影响,考虑如何第一时间发现执行器运行状态变异从而能及时优化,是工程技术人员亟待解决的问题。

4.1 工程控制策略

原控制策略为单闭环控制系统,If 为执行器内部反馈,与Ii 的比较结果仅用于执行器是否需要动作的依据,而无法判断执行器自身的状态,考虑将其控制策略改为双闭环控制系统:增加If 反馈至控制器,在PLC 内部增加程序进行执行器逻辑判断,当If 与Ii 偏差超出5%且持续5 分钟(考虑执行器动作时间),判断为电动执行器动作偏差故障,输出报警。电动执行器控制原理方框图如图4。

图4 电动执行器控制原理方框图(优化后)

4.2 管理控制策略

对于一些位置较关键的电动执行器,基于表1 调查模型的方法和标准,制定月度PM(预测性维修)计划,将对电动执行器的检查由以前仅检查生产过程能否动作,优化为程序赋值并检查动作角度是否准确,并固化到维修人员每月点检工作中,实现设备量化管理。

5 结语

本文阐述了一种将调节型电动执行器状态量化的调查模型的建立方式,分析了工业现场电动执行器调节动作偏差的几个常见案例,提供了抑制此类偏差的控制策略。调节型电动执行器的动作偏差问题在工业现场普遍存在。如何有效地提高其动作精度,对提高设备控制的“精,准,稳”,降低企业、运行成本以及优化工艺质量管理,具有重要意义。