汽车变速箱零部件装配自动测量系统①

2020-09-22夏筱筠崔露露1孙维堂

夏筱筠,崔露露1,,孙维堂,李 博

1(中国科学院大学,北京 100049)

2(中国科学院 沈阳计算技术研究所,沈阳 110168)

在现代化的生产过程中手工操作逐渐的被自动化、数字化的设备取代,从而达到高质量的生产目的.测量是装配生产中重要的环节,而传统的手工测量无法满足现代生产的自动化、数字化需求.在汽车变速箱生产装配环节中,变速箱部分零件的分配有较高的精度要求,比如输出轴总成.这些零部件的装配过程中需要选择合适垫片保证零部件有合理的轴向间隙,从而保证变速箱的整体装配质量.

针对选择合适的装配垫片工作国内做了许多研究,其中,吴磊[1]针对汽车主锥垫片测量装配的需求设计测量技术,通过测量、压测和拧紧三台主减速器装配环中的关键专机之间的内在关联建立了闭环反馈模型,并通过反馈来调整,提高了垫片的测量准确度.曾学花[2]针对汽车驱动桥主动锥齿轮总成选垫需求,基于主动锥齿轮总成的结构和装配尺寸链方程,建立了动态测量模型,使测量更加精确.倪翔[3]针对自动变速箱换挡制动器垫片测量提出相对测量方法,降低了测量误差.任永强等[4]针对汽车驱动桥主减垫片测量方法进行研究,提出了基于相对测量原理的主减垫片预选方法,并根据该方法研制了相应的垫片预选测量机,该测量机有较好的柔韧性,并且能够适应多品种垫片预选测量需求,提高了产品的装配质量.本文针对MQ250 汽车变速箱输入轴总成,输出轴总成和差速器总成装配选择合适的调整垫片问题设计了测量算法,并结合装配生产线的实际情况设计了自动测量系统,目前该自动化测量系统已应用于汽车变速箱装配生产中,提高了汽车变速箱装配质量以及装配生产线的数字化水平.

本文针对MQ250 变速箱装配生产线中零部件装配的测量过程展开,根据零部件的装配需求设计并实现了测量算法,结合装配线实际情况实现自动测量系统.本文首先总体介绍了自动测量系统整体设计;接下来介绍了测量软件的功能和测量流程;最后详细阐述了测量原理以及优化方案.

1 测量系统需求分析

汽车变速箱结构复杂,其装配工序繁多[5],装配过程分为零部件的分装和最后的整装.其中输入轴总成、输出轴总成和差速器总成装配质量将直接影响变速箱的整体质量.以上零部件的装配过程中需选择厚度合适的调整垫片,垫片的厚度是否合适将直接影响汽车的性能[6].如果选择的垫片过厚,变速箱的散热会比较困难,从而可能出现烧毁的现象;如果选择的垫片过薄,将不利于齿轮啮合,不仅会增加行驶噪音,严重会发生脱档情况,将影响行驶安全.因此垫片选择要符合实际标准,让汽车的动能有效的输出和利用.

为总成选择合适的垫片,使总成有合适的轴向窜动量[7,8],需要测量零部件装配的两部分长度.再通过简单的计算,可得到所需要的装配垫片厚度以保证选择厚度合适的装配垫片.以输出轴总成装配为例,其装配示意图如图1所示,为保证选择厚度合适的输出轴总成的调整垫片,需要测量输入轴滚锥轴承外环孔高度(图1中表示为A)以及量输入轴滚锥轴承高度(图1中表示为B).其中,输入轴总成和差速器总成的装配原理相同.全部的装配测量将涉及到6 个工件的测量.整个测量和选配的任务通过3 个工位完成,SA20 为半自动测量工位,进行输出轴总成的动态测量;SA100 为全自动测量工位,进行输入轴总成和差速器总成的动态测量以及变速器壳体和离合器壳体的静态测量;SA110 工位为人工装配和垫片选择工位,人工根据测量结果选择输入轴总成,输出轴总成和差速器总成的垫片,并且对垫片复检以及最后压装.

图1 变速箱输出轴总成装配示意图

2 测量系统设计

2.1 测量系统整体框架

测量系统由HMI 人机交互界面,PLC 控制系统,测量机,传感器采集盒和传感器组成.其中PLC 采用西门子S7-300 CPU317-2DP,测量机是以Windows 7系统为背景的台式电脑,内置测量软件,传感器采集盒采用的是16 通道的MI 111.传感器使用的是MARPOSS的针式位移传感器,此款传感器测量精确度较高,能够满足此次设计精度需求.测量系统架构图如图2所示.

图2 测量系统架构图

HMI 用于人工启动母件的测量任务,通过PLC 给出具体的测量启动信号和需要调用测量机的程序号,测量机按照收到的程序号启动相应的测量程序,并且反馈测量的信号送至PLC.

2.2 测量系统通讯

MQ250 汽车变速箱装配线的各工位PLC 之间通过PROFIBUS 总线进行通讯,各工位之间的交互信号包括每个工位的工作状态,完成情况,工位是否准备好,是否允许工件进入.测量机与PLC 通信采用PROFIBUS总线方式.测量机与传感器采集盒通过RS485 连接,可以在测量软件内实时监测传感器数据,例如,传感器品牌,型号和测量范围,便于更换传感器.

使用MOBY 射频技术在工控机端下发订单,各个工位的PLC 从MOBY 中读取各自的控制任务及其相关的信息数据,运行规定的控制程序,控制测量系统,接受测量系统的信息和测量数据和状态数据,并将测量结果数据的过程数据写到MOBY 上,在最后一个下线工位将MOBY 数据读到工控机中,进行数据计算,存储等处理.

3 测量算法设计

为了能够选择合适的装配垫片保证总成装配的质量,针对精确测量装配的零部件尺寸的需求.设计结合相对测量与最小二乘法的测量算法完成工件的测量任务.由于VC++编程语言具有使用方便,简单便于维护的特点,本次程序使用VC++编程语言编写.

3.1 总成选择垫片分析

以A,B,D分别表示输出轴承孔、输入轴承孔及差速器轴承孔的高度,用B,E,H分别表示输出轴承、输入轴承及差速器轴承的高度,x为矫正常数,那么输入轴总成应选垫片厚度d1=D-E-x,差速器总成应选垫片厚度d2=G-H-x输出轴总成应选垫片厚度d3=A-B-x.根据计算公式,得到A,B,D,E,G,H的值就可以计算得出相应总成的装配垫片厚度.由于通过直接测量很难得到精确的测量出A,B,D,E,G,H的值,因此设计基于相对测量的方法,将基准工件的值作为测量的基准对A,B,D,E,G,H的值进行测量.以输出轴总成装配为例说明如下:A=P1+a,B=P2+b,其中P1,P2是对应于A,B的基准参数,由测量前的由操作人员手动输入,a,b为通过传感器测量并经过计算得到的相对偏差值.

由于汽车变速箱属于精密装配工件,并且传感器探头的量程为1~2 mm,因此对于偏差的测量精度要求较高.针对a,b测量结果精确度的要求,提出基于工件平面测量偏差,并结合最小二乘法的思想[9]的测量方法.这样的测量方法首先需要确定工件表面的平面方程,再根据工件上一个点坐标,将直接的偏差测量转换为点到平面距离的计算的方式,能够更精确的得到偏差.其中拟合工件平面方程通过最小二乘法拟合实现.

3.2 偏差测量原理

由于总成的装配精度要求较高,单靠高精度的传感器不能解决可能出现操作上的误差,例如会经常发生的工件摆放不与水平面平行的情况,即使很微小的误差也会对总成装配精度带来很大的影响,针对上述问题提出先在工件上确定平面,再基于平面计算点到平面的距离得到偏差的计算方法.

在工件放置不水平于水平面的情况下,直接测量高度的方法得到的测量值精确度不够.如图3所示.

图3 确定平面必要性原理

图3中D为工件上高度的测量点,b为待确定的平面,从图3中可以得到结论,在没有平面确定的情况下,测量得到的长度表示为c的长度,但是实际的长度应该是a所表示的长度.因此,通过计算点到平面的距离计算的偏差是必要的,能够得到更精确的测量结果.

3.3 工件表面的平面方程拟合

为了能够得到精确的偏差,需要确定工件表面的平面方程.采用采集多组数据拟合平面的方法[9,10].具体原理及过程如下:

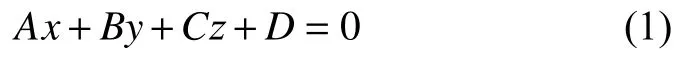

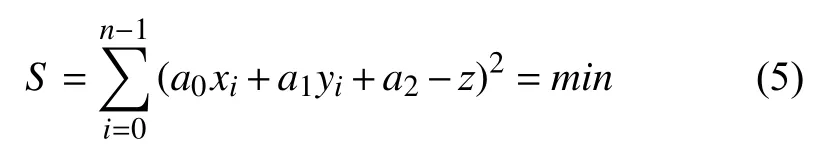

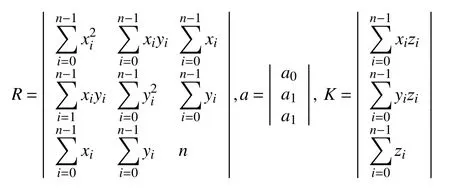

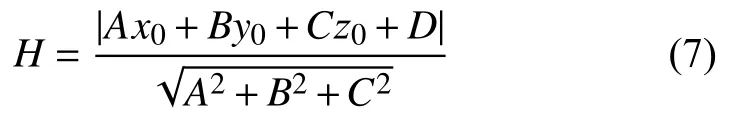

平面拟合过程基于最小二乘法,设待确定的平面方程如式(1)所示:

由于C不等于0,则平面方程还可以表示为式(2):

其中,a0,a1,a2为 未知参数,x,y,z分别为一个点的三个维度的坐标值,针对一系列的n个 点(n>3)(xi,yi,zi),i=0,1,2···n,这里点的坐标通过一组传感器获得,其最佳拟合平面应满足式(4).

式中p(x,y,z)=0,则:

设:

则方程组(6)可表示为(x0,y0,z0)其解是平面方程的系数,为:a=R-1*K.到此,根据以上的步骤可以得到工件表面的平面方程.

为了计算偏差需要进一步测得的工件上一点为D(x0,y0,z0),计算点到平面的距离即为偏差.根据点到平面距离式(7),将点D坐标带入公式,得到的H即为所求点到平面的距离.其中A为a0,B为a1,C为1,D为a2.

通过测量算法,可以分别得到输出轴轴承孔长度和输出轴轴承长度,根据公式进行简单的计算即可得到适合的组装垫片厚度.同样的,输入轴总成与差速器总成装配垫片选取测量原理与输出轴总成装配测量原理相同,不再重复介绍.通过使用先确定工件所在平面,再计算距离得出偏差这种两步走的方法会比仅仅使用一个固定基准平面的方法,减少测量对现场环境的依赖性,测量的准确性会更高.

4 测量软件

测量软件主要是编写测量程序,测量配置,数据计算,结果分析存储等作用,同时提高测量的自动化程度,提高测量、选取垫片的工作效率,提高数据信息的可视化程度.软件功能模块结构图如图4所示,主要模块包括参数设置模块、测量选取模块以及数据管理模块.

图4 测量软件功能模块图

参数设定主要是分为硬件的配置设定以及测量的配置设置;测量部分主要为测量任务的选取,选择执行测量程序执行测量以及最终选择垫片;数据管理模块主要存储测量的数据并且评估测量结果.

在测量开始之前需要进行测量任务的I/O 通道设置来确定数据的获取通道,以及探头选择工作来规定使用的探头类型,为执行测量任务做准备.

一次测量过程分为任务的创建、执行以及评估执行结果3 个步骤.首先,根据不同测量任务编写不同测量程序,测量任务的执行就是相应的测量程序的执行,并且根据不同工位的不同需求对应的执行相应的测量程序.最后评估测量结果,并且统计测量结果,通过控制图、直方图等可视化方式展现.

5 测量系统的应用验证

用各工件的最小工件来验证测量算法的准确度.各工件的最小工件的实际值,允许的误差范围以及测量值数据如表1所示,结果表明测量值与实际值的差均在误差范围之内,能够满足实际的生产标准.

表1 实验数据表(单位:mm)

通过相应装配工件的长度差,再与矫正常数做差即可得到相应的装配垫片厚度.差速器总成垫片的选取为例,从表1中可得到A,B的实际差值为1.2752 mm,减去矫正常数0.4 mm 后为1.2352 mm,再根据垫片选择表,选择1.2352 mm 所对应的垫片为1.30 mm.通过测量得到的应选垫片厚度为1.2355 mm,与实际应选择的为同一组垫片,差速器垫片规格选取部分表如表2.

表2 差速器垫片选取规格部分表(单位:mm)

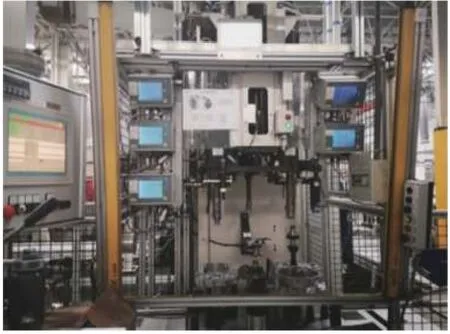

根据测量数据计算出所选垫片的厚度,由人工取出对应垫片,并进行总成组装.垫片选择组装工位图如图5所示,测量结果以及垫片厚度均在左侧屏幕显示.

6 结论

变速箱装配生产线工作繁多,其中自动测量设备测量的准确性更是直接关系到变速箱的质量和性能.本文结合MQ250 变速箱装配中输入轴总成、输出轴总成和差速器总成的装配需求,设计并实现一套自动测量系统,利用相对测量原理、基于最小二乘法实现了测量算法.该测量系统实现了测量任务的模块化管理,现场测量数据可通过MOBY 射频技术传输,提高了生产线的数字化程度.综上,本系统具有较高应用价值,为自动测量在工业生产中的应用提供一定的思路.

图5 选垫片工位场景图