早期风电场风力发电机组技术优化

2020-09-21黄世耿

黄世耿

(广东粤电石碑山风能开发有限公司,广东 揭阳 515223)

笔者所在的风电场项目于2004年启动,2006年底完成全场167台风机吊装,于2007年初全部投入商业运行。风机选用国产金风科技S43/600型风机,采用水平轴、三叶片、上风向主动对风、定桨失速功率调节、双速异步发电机并网运行。文章首先分析了S43/600风机技术优化背景,针对S43/600风机技术所存在的问题进行分析,提出一套合理的优化方案,并对优化效果进行分析及数据对比,解决了实际应用中所存在的问题。

1 S43/600风机技术优化背景

风电场项目于2004年启动,项目建成比较早,600kW风机是厂家公司发展史上的一个过渡机型,全国保有量小,后维护技术力量投放较少,运行已超10年,积累了如下问题:(1)叶尖液压缸损坏更换频繁,除与运行环境有关外,亦与在小风期频繁收放叶尖有很大关系。(2)600kW风机为早期机型,在防过速飞车的控制设计上存在缺陷,如在机组发生故障致使安全链故障动作后,机组将不能执行偏航侧风降速,有可能出现飞车现象。(3)针对国内发生若干起因高速刹车摩擦、剐碰起火而引起整个机舱烧毁事件,目前600kW机组高速刹车未有温度监测,高温未能及时预警,存在火灾安全隐患。(4)风场位于沿海区域,叶片受雷击现象较多,造成叶尖接闪部位鼓包、开裂发黑、接闪金属块遭腐蚀等情况,除环境因素外,与叶尖接闪器的设计有一定关系。

上述4个问题影响着600kW机组的安全可靠运行,但目前金风600kW机组的优化工作从风机厂家到运营的各个风电场都尚未在现场开展和测试过。石碑山风电场针对相关问题做专项分析,研究解决方案,认为上述问题可以通过相关的技术优化工作加以改善甚至解决,以优化风机技术,提高风机的可靠性与可利用率。

风电场挑选7台机组实施了优化技改,优化项目共有4项,分别是自由停机控制流程策略优化(小风停机不甩叶尖)、防过速飞车控制优化、高速闸温度监控改造、叶尖接闪器防雷优化。机组号为J06、D40、D10、K14、B30、B32、C19。

2 优化方案

2.1 自由停机控制流程优化(小风停机不甩叶尖)

优化目的:(1)减少叶尖动作次数,减缓液压缸密封损坏;(2)延长叶尖油管及叶尖钢丝绳的使用寿命;(3)减少停机的电量损失;(4)减少生产维护费用(更换部件的人工费)。

600kW机组在优化前的自由停机过程需要释放及回收叶尖,为减少叶尖动作次数,提出自由停机不甩叶尖优化方案。通过优化控制流程,结合风速、电机转速降、发电机转速及偏航控制,使机组自由停机时,在转速设置允许范围内不甩叶尖,并在适当风速下并入电网。

2.2 防过速飞车控制优化

优化目的:触发相应故障后及时侧风偏离主风向90°,防止过速飞车。

优化前,存在的最大安全隐患问题为机组侧风90°仅在安全链正常时执行,若安全链断开,机组便无法进行侧风。当机组需要侧风以防止发生过速的情况时,需要有一路不经过安全链回路的驱动电源,这样即使安全链断开仍然能够执行偏航动作进行侧风,且此路驱动电源仅在安全链断开后又发生需要侧风的故障时工作,因此需要新增数字量输出模块以独立于现有的安全链控制输出电源,用于系统检测到14#故障后提供执行偏航需要的接触器及继电器工作电源。14#故障定义:当控制系统检测到高速闸副闸处于闭合状态时,叶轮转速>2r/min或发电机转速>10r/min,系统发出故障报警,进行侧风动作。

2.3 高速闸温度监控改造

优化目的:及时检测高速闸异常高温,提前干预高速闸异常状态,避免机舱着火事故。

600kW机组高速闸在优化前未监测温度,高温未能及时预警,当高速闸间隙调整过小或闸磨损传感器失灵时,高速制动时闸体与高速运转的刹车盘磨擦而产生火花、高温发热,引燃闸片碎屑与油脂的混合物,持续高温或超高温可能引起机舱着火事故。为此,高速闸防火技改中新增了4个PT00温度传感器分别安装在上下两副高速闸的每个闸片上,用于实时监测传导高速闸闸片的温度,并将温度数据实时上传给中央监控系统。机组使用原有接口模块,但新增3个温度采集模块,每块可以采集2路温度数据,目前没有备用的温度采集通道,需要新增模块才能实现高速闸温度的实时监控。当机组运行时闸片温度超出75℃限值时,机组会报出故障“高速闸温度PT100故障”;当闸片温度超过允许的运行温度150℃时,机组会报出故障“高速闸温度高报警”并停机。维护人员可及时登机检查处理高速闸异常高温,以防止火灾事故的发生。

2.4 叶尖接闪器防雷优化

优化目的:(1)降低雷击叶片概率,从而减少叶尖开裂、鼓包等现象;(2)减少停机的电量损失;(3)减少生产维护费用(叶片维修的人工费)。

风电场位于沿海地带,空气湿度大,全年雷电发生的频率高。叶片在遭受雷击强度较大时,雷电在叶片内部形成电弧,空气中的电弧会存在于叶片内部的空洞和叶片表面,造成叶片表面或者电气损坏;且雷击电流传递到复合材料层间,因为层间及叶尖内部存在少量水分,而瞬间放电效应较为短暂且电压及电流都较高,使得瞬间能量释放极高,而叶尖扰流器除排水孔透气及排水外为一个密闭的空间,内部电弧加热层间及叶尖内部水分引起压力冲击,会使叶片接闪器周围复合层鼓包以及开裂。针对接闪器部位鼓包、开裂故障,借鉴采用兆瓦级别机组叶片叶尖接闪器,将原有接闪器更换为带铝尖的接闪器,增大叶尖的接闪面积,降低雷击到叶片壳体部位的概率,避免接闪器内预埋件腐蚀和膨胀而损坏复合层。

3 优化效果分析

3.1 自由停机控制流程优化效果

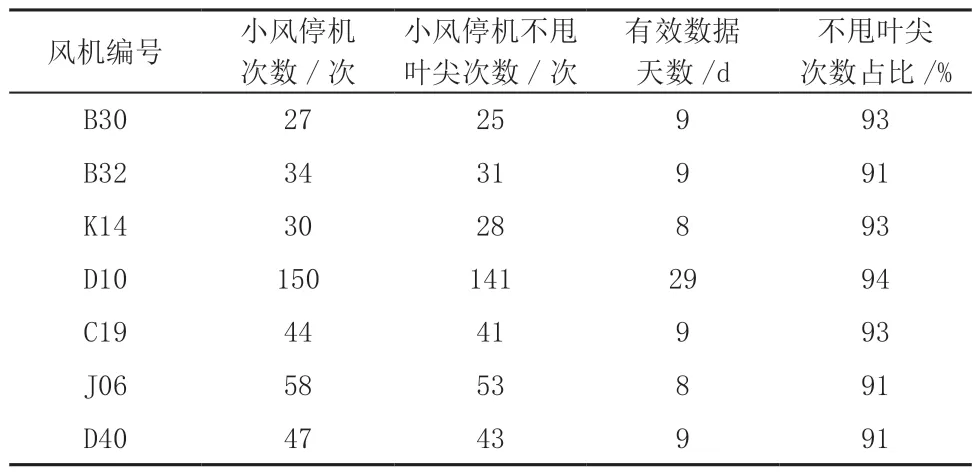

经中央监控导出的数据,可定量统计出小风停机不甩叶尖次数的占比(即合格率),如表1所示。

表1 技改机组小风不甩叶尖效果比较

通过数据比较可以看出,小风停机不甩叶尖次数占比在90%以上,达到了预期效果。从7台风机进行控制策略优化技改试验开始,运行近一年时间,技改后尚未更换过液压缸、叶尖油管及叶尖钢丝绳,说明这项优化技改对液压缸、叶尖油管及叶尖钢丝绳使用寿命的显著影响。

3.2 防过速飞车控制优化效果

防过速飞车,主要是防范于未然。7台机组经过优化后,通过现场模拟测试已验证当机组制动后仍然检测到转速,且偏航至侧风90°位置,技改新增的24V电源输出模块使机组能够在安全链断开且制动失效的情况下,输出偏航继电器以及偏航接触器控制电源进行偏航。通过现场测试,可以在触发相应故障后,根据优化的侧风逻辑进行偏航以达到侧风位置,实现在失速情况下的侧风功能,有效防止出现过速飞车的情况。

3.3 高速闸温度监控改造效果

作为消除机舱着火安全隐患、增强机组安全保护措施的一种温度检测方式,在600kW机组上进行了高速闸温度监控改造,避免高速刹车闸片在高速制动时产生火花或高温碎屑,从而引燃附件油脂混合物或其他可燃物酿成火灾。现场中控平台显示,高速闸闸片温度以及新增故障信息均能上传至中控平台,实现高速闸温度高预警功能,一年来7台机组刹车片异常高温报警共12次,预警快速准确。经检查,多为刹车片或刹车盘粘有油污,在高速刹车动作时造成刹车片过热,经清理后均恢复正常。此项改造有效避免了发生因高速闸异常高温引起的机舱着火恶性安全事件,减免对企业造成重大的经济损失。

3.4 叶尖接闪器防雷优化效果

优化前,基本每支叶尖防雷接闪器均有不同程度的开裂、鼓包发黑等现象,目前经过叶尖优化的7台机组已运行将近一年时间,接闪器区域没有发生过叶尖开裂、鼓包等故障,说明叶片叶尖接闪器优化后,增加了叶片叶尖接闪器与叶片壳体的粘接面积,有效提高了接闪器的导电性及电流的抵抗性,防雷击能力明显提高,充分表明了叶尖优化的效果及可行性。

4 结论

随着600kW风机运行时间的增长,需要分阶段对机组运行情况进行评估,查找问题、分析原因,并采取必要措施,就存在的问题进行处理,改善机组的运行状态,以实现机组全生命周期内用电成本的持续优化。文章提出的优化方案不仅改善了机组的运行状态,而且提高了机组的可利用性和安全性能,如防超速车的控制优化和高速制动温度监测的改造。这两种优化方案可以防止机组超速和高速刹车异常高温引起机舱火灾;优化了自由停机的控制过程(无叶尖摆动的小风停堆),减少了液压缸、叶尖油管和叶尖钢丝的损坏故障次数绳,减少故障停机时的功率损失和备件消耗;同时,对叶尖避雷器进行防雷优化,可以增加叶尖的受雷面积,提高防雷能力,有效减少叶尖雷击和鼓包现象。