分段成形磨削工艺在超大模数齿轮加工上的应用

2020-09-21刘成,杨超,信稳

刘 成,杨 超,信 稳

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039 2矿山重型装备国家重点实验室 河南洛阳 471039

随着工业技术发展和产业结构的调整,矿山设备朝着超大型化方向发展,为了满足齿轮高承载能力的要求,齿轮亦需向超大模数、高齿面硬度、高精度方向发展[1]。

模数 50≤mn≤135 的齿轮称为超大模数齿轮。常规齿形加工时,其齿面硬度为 220~300 HB,齿轮加工精度为 9~10 级,齿面粗糙度不小于Ra6.3[1]。

1 常规齿形加工

通常模数mn<50 的渗碳淬火齿轮齿形加工,常用数控成型磨齿机磨削加工,其齿形加工的工艺流程如下:

(1)锻造 齿轮毛坯锻造成形。

(2)粗车 齿坯粗加工,使其具有零件的外形。

(3)探伤 检验及保证齿坯内在质量。

(4)正火 改善齿坯内部组织结构为后续工序打基础。

(5)半精车 找正齿顶圆及端面。

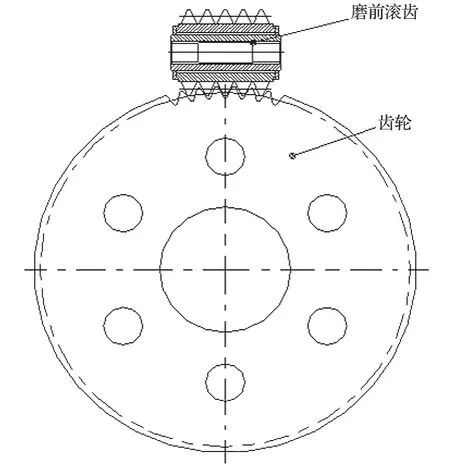

(6)齿形的预加工 模数mn≤36 时,选用磨前滚刀滚齿,如图 1 所示;模数mn> 36 时,选用指形铣刀铣齿,如图 2 所示。

(7)渗碳淬火 保证齿面的高硬度和渗碳层深度要求。

(8)喷丸处理 表面清理以及改善齿根部表面状况。

图1 滚刀铣齿示意Fig.1 Hobbing sketch

图2 成型指形铣刀半精铣齿Fig.2 Semi-finishing tooth milling with shaped finger-type milling cutter

(9)精车 加工出齿顶圆和齿轮两端面等基准面。

(10)齿形滚切半精加工 修正渗碳淬火变形,同时切除部分加工余量,对于 36<mn<50 的齿轮不执行此步骤,直接磨齿。

(11)磨齿 采用双斜边砂轮对齿形成型磨削精加工,双面或单面成型磨削,如图 3 所示。

(12)检查 磁粉探伤和检查轮齿精度。

2 超大模数齿轮加工

自升式海洋平台升降系统用齿轮轴,其模数mn=62.667,齿面渗碳淬火,精度要求 5~6 级,及齿面粗糙度要求Ra0.4~0.8。该齿轮具有大模数、高精度、高硬度等特点,齿轮加工属于极限加工,技术含量高,是平台升降系统制造中的挑战性难题[2]。为了解决该制造难题,笔者摒弃常规工艺流程,利用ZP50 数控成型磨齿机单面分段成型磨削法进行超大模数硬齿面加工,为该类非常规齿形加工提供了新的解决方法。其齿形精加工,若采用铸造-修磨、线切割/火焰切割-修磨、刨或插削-修磨、铣削-修磨等常规方法[3-4],齿轮精度和齿面粗糙度均满足不了图纸要求;另外,采用 SH1200 梳齿机精梳齿形,精度能满足要求,但由于齿面硬度高,齿面粗糙度达不到要求;由于齿轮齿槽深,齿槽宽,渐开线展开长度超长,受数控成型磨齿机 ZP50 加工能力限制,也不能采用常规渗碳淬火齿轮齿形磨削精加工工艺。

图3 成型磨齿示意Fig.3 Sketch of tooth profile grinding

常规磨齿选用双斜边砂轮一次磨削齿槽的双齿面或单齿面[6],超大模数 (mn=62.667)齿轮磨削受磨削机床能力的限制,一次磨削完不成齿槽的双面磨削或单面磨削。为此,将齿轮的渐开线齿面分N段编制程序,程序调试合格后与 ZP50 数控成型磨齿机链接调试,合格后输入图纸参数先模拟加工,而后对超大模数渗碳淬火齿轮齿形单面分段磨削精加工,如图 4 所示。即对齿的一侧面齿形分N段成形磨削后,再对另一侧齿面分N段成形磨削,每一侧齿面磨削分粗磨、半精磨、精磨削,并达到图纸要求的精度和齿面粗糙度,整个磨削过程由数控程序控制。另外,由于齿轮模数较大,磨削过程中产生的成型磨削力较大,为增强磨削砂轮的刚性,磨削时不选用双斜边砂轮,而采用单斜边砂轮实施磨削[6]。

模数mn=62.667 硬齿面齿轮的热加工工序与模数mn<50 齿轮的工艺相同,区别在于齿形磨削前的加工及齿形磨削需要采用非常规手段,其齿形加工的工艺流程如下:

(1)锻造 齿轮毛坯锻造成形。

(2)粗车 齿坯粗加工,使其具有零件的外形。

(3)探伤 检验及保证齿坯内在质量。

(4)正火 改善齿坯内部组织结构为后续工序打基础。

(5)半精车 找正齿顶圆及端面。

图4 单斜边砂轮单面分段磨削示意Fig.4 Sketch of sectional profile grinding with SBGW

(6)齿形的预加工 可采用 4 种加工方法:①选用相同超大模数的指形铣刀,在卧式或立式滚齿机单分度铣齿;② 在镗铣床选用棒铣刀沿齿面阶梯铣,而后选用数控镗铣床程序插补铣;③在镗铣床选用棒铣刀沿齿面阶梯铣,而后选用数控加工中心铣齿;④ 梳齿机梳齿加工齿形。

(7)渗碳淬火 保证齿面的高硬度和渗碳层深度的要求。

(8)喷丸处理 表面清理以及改善齿根部表面状况。

(9)精车 加工出齿顶圆和齿轮两端面等基准面。

(10)齿形滚切半精加工 可采用 3 种方法:①选用数控镗铣床程序插补铣齿形;② 选用数控加工中心铣齿形;③梳齿机梳齿加工齿形。

(11)磨齿 选用高效精密数控成型磨齿机床,同时配备高精光整磨削砂轮分段成形磨削以完成齿形的磨削精加工,并达到图纸要求的高精度和低粗糙度。具体实施:根据超大模数mn≥50 参数将渐开线齿面分成N段 (N≥2),编制并调试程序,调试合格后与数控成型磨齿机程序链接,实施模拟加工;磨削时,根据齿面渐开线分段程序修正砂轮,使砂轮轮廓满足磨削段的齿形轮廓,先磨削各齿槽同一侧被磨削段齿廓,待第一段齿形磨削完成,重新根据下一段被磨齿形修正砂轮,磨削下一段齿形,直至一侧齿形磨削完成;调装砂轮同理磨削各齿槽另一侧同位被磨削段齿廓,直至整个齿廓磨削完成;磨削顺序从齿根部到齿顶部,先粗磨、再半精磨、精磨。每一磨削工步完成均要修正砂轮廓形。

(12)检查 磁粉探伤和检查轮齿精度。

3 齿轮加工

3.1 主要参数及要求

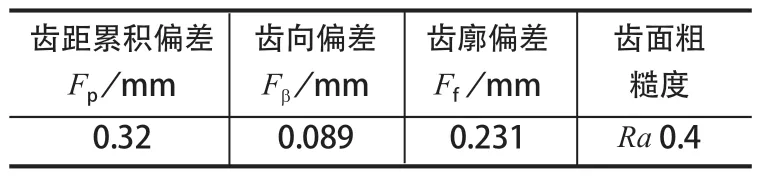

齿轮轴的轮齿为标准渐开线直齿,其主要的几何参数如表 1 所列;齿轮轴材料采用低碳合金渗碳钢,其材料牌号、热处理方式及其相关要求如表 2 所列;轮齿齿面公差及粗糙度要求如表 3 所列。

表1 齿轮主要几何参数Tab.1 Main geometric parameters of gear

表2 齿轮材料及热处理技术要求Tab.2 Material and heat treatment technical requirements of gear

表3 轮齿齿面公差及粗糙度要求Tab.3 Tolerance and roughness requirements of tooth surface

3.2 齿形加工

齿坯加工按常规加工技术执行及热处理按热处理工艺执行 (此处热加工工序省略)。模数mn=62.667 的渗碳淬火齿轮轴齿形加工具体步骤如下:

3.2.1 齿形预加工

由表 1 数据可计算出:全齿深为 150.401 mm,齿槽最大宽度为 200.650 mm。由于渐开线展开长度已远远超出现有滚齿机加工能力,因此需要采用非常规切齿工艺:

(1)选用模数mn=50 的指形铣刀单分度粗开齿槽。

(2)选用模数mn=62.667 分段指形铣刀分 2 段预加工齿形,如图 5 所示。分别采用指形铣刀加工出齿轮的上半部和下半部齿形,两段加工之间需要重新调整机床,需要注意的是,齿轮下半部齿槽的深度和齿底部过渡圆弧按图铣成,且所有齿面按工艺规范留量4 mm。

(3)将齿坯调装于梳齿机 (SH1200)上,如图 6 所示。选用高速钢材料梳齿刀对轮齿齿形展成加工,并修正齿形齿距,以消除 Y36125 卧式滚齿机单分度铣齿造成的齿形齿距误差,按工艺规范齿单面留量 1 mm。

图5 轮齿铣齿模型Fig.5 Tooth milling model

图6 梳齿工序Fig.6 Tooth slotting process

3.2.2 齿形半精加工

齿轮渗碳淬火之后,齿轮轴重新调装于梳齿机上,选用粉末冶金涂层梳齿刀展成梳齿半精加工,以修正渗碳淬火热处理造成的轮齿变形,同时去除部分齿面余量,以提高磨齿效率。按工艺规范齿单面留磨削余量 0.4~0.5 mm。

3.2.3 齿形磨削精加工

ZP50 精密数控成型磨齿机如图 7 所示。将齿轮轴调装于 ZP50 上,根据齿轮轴参数,按单齿面分为2 段编程、调试及试运行,待合格后实施分段模拟磨削精加工。加工工艺如下:

(1)工件找正、夹紧;

(2)选取单斜边砂轮,并对砂轮平衡修正,修正后安装于 ZP50 数控磨齿机上;

图7 ZP50 数控成型磨齿机Fig.7 ZP50 CNC profile grinding machine

(3)输入图纸参数;

(4)按程序根据齿根部渐开线修整砂轮轮廓,成型磨削各单齿面的齿根部;

(5)按程序根据齿顶部渐开线修整砂轮轮廓,成型磨削同齿面各齿顶部;

(6)重新调装砂轮,重复步骤 4、5,成型磨削另一齿面;

(7)经粗磨、半精磨、检查合格后精磨成齿形。

3.3 精度检测

对模数mn=62.667 的渗碳淬火齿轮轴分别采用铣齿粗加工及梳齿加工半精加工,并在 ZP50 数控成型磨齿机上采用单面分段成型磨削法进行精加工,完成整个齿形加工,加工后轮齿精度检测结果如表 4 所列。

表4 轮齿精度检测结果Tab.4 Inspection record of tooth precision

4 结语

笔者充分利用现有设备实现了超大模数硬齿面齿轮的高精度齿形加工。首先,在齿轮加工方面,利用Y36125普通卧式滚齿机、SH1200 梳齿机和 ZP50 数控磨齿机相结合,充分发挥机床的加工优势;其次,采用了分段指形铣刀分段粗铣齿和专用磨削砂轮分段精磨齿的新工艺,并采用数控模拟技术,既保证了超大模数硬齿面齿轮齿形加工精度,又提高了加工效率,也扩展了现有机床的加工能力。通过实例加工论证,分段成形磨削工艺不仅适用于超大模数硬齿面齿轮的高精度齿形加工,同样还适用于调质或调质+齿面淬火高精度超大模数齿轮齿形精加工,也可用于大模数齿轮超出现有数控成型磨齿机磨削深度限制的齿形精加工。