某低品位金矿半工业性浮选柱探索试验研究

2020-09-19熊召华

熊召华

(1.青海省第六地质矿产勘查院,青海 格尔木816000;2.青海省金矿资源开发工程技术研究中心,青海 都兰 816100)

随着金矿资源的大规模开采与利用,易采易选及高品位的金矿资源日趋减少,复杂难处理和低品位金矿成为主要资源[1]。如何高效利用难处理或低品位金矿已成为选冶工作者面临的难题之一[2]。青海某低品位金矿为微细粒浸染易泥化金矿,金主要以微细-超微细包裹于毒砂和斜方砷铁矿中。在生产中,随着开采深度的延伸,资源贫、细、杂和泥化给富集回收带来较大困难[3]。浮选柱较常规浮选机对强化细粒级回收、提高精矿品位或优先获得优质精矿有无法比拟的优势[4-7]。为提高该选厂金资源利用率,开展了浮选柱半工业试验,利用浮选柱的设备特性,强化细粒级回收,提高粗选回收率,获得了较理想的试验指标,为浮选柱工业生产提供了技术依据。

1 矿石性质

1.1 矿石化学成分分析

矿石多元素分析结果见表1。

注:Au、Ag含量的单位为g/t。

从表1可以看出,矿石有用元素主要为金,银可作为计价元素考虑综合回收,其他组分在现有的经济技术条件下不具有回收价值。

1.2 金物相分析

矿石金物相分析结果见表2。

从表2可以看出,矿石中金以细粒和微细粒为主,大部分以硫化物包裹的形式存在,硫化物包裹金占有率为57.36%,裸露金占37.18%,少部分赋存在脉石矿物中。

1.3 矿石主要矿物赋存状态及嵌布特征

矿石中金粒微细,显微镜中可见的金粒不多,大多数金粒在扫描电镜下才能发现。金粒的嵌布状态较复杂,主要有以下嵌布形式:①金粒与毒砂(有时含斜方砷铁矿)连生,多见金粒嵌布于毒砂与脉石之间缝隙中,或毒砂中的微裂缝中;②金粒呈微细-超微细包裹体包含于毒砂和斜方砷铁矿中,此种嵌布形式为矿石中金粒最主要的嵌布形式,金的粒度大多为微细-超微细分布,在浮选过程中可随毒砂进入硫砷化物精矿,但由于与毒砂或斜方砷铁矿呈包裹关系,不利于冶金提取;③微细金粒成群或单颗粒嵌布于绢云母黏土类脉石矿物中,这些金粒与质软的黏土类矿物嵌布关系松弛,多数可通过磨矿获得单体解离或出露表面,在浮选过程得以进入精矿,也有利于冶金提取;④微细金粒包裹于石英、榍石等矿物中,这些金粒与脉石呈包裹关系,粒度过于微细,不易磨矿解离,易损失于尾矿中;⑤少数金粒与黄铁矿、磁黄铁矿和黄铜矿等硫化矿物连生,可见金粒嵌布于黄铁矿与脉石之间,也可见金粒包裹于黄铁矿和磁黄铁矿之中,这些金粒可随硫化矿物进入浮选精矿,但包裹于硫化矿物中的金不利于后续的冶金提取。

2 选厂前期工艺考察概况

选厂二车间目前生产规模达到3 200 t/d,破碎工段为鄂破和短头圆锥破碎机组成的两段一闭路工艺流程,球磨工段为半自磨和球磨机组成的两段一闭路工艺流程,浮选作业为1粗3精3扫。

近年来,选厂浮选指标下降。对现场工艺开展流程考察发现,浮选工段回收率偏低的主要问题在于粗选回收率偏低,限制了综合回收率的提升。此外,还存在精矿富集效果差的情况。对最终浮选尾矿开展粒级筛析试验发现,尾矿中-38 μm粒级损失金大约占尾矿中总金属量的60%,表明现有的浮选系统对微细粒级的回收效果不理想。同时,由于原工艺流程较长,在扫选阶段回收的粗粒连生体在返回前一作业流程过程中易掉落,如能将其回收,则可显著提高浮选段金回收率。

3 浮选柱半工业试验

半工业试验采用EFD Cavitation tube(空腔谐振式)浮选柱,柱体直径0.5 m,最大高度5 m。该浮选柱根据空化原理设计,料浆通过气泡发生器后,因压力变化而产生空化现象,析出大量微泡,最细可达纳米级。纳米级气泡有助于微细颗粒浮选,增加-38 μm以下疏水性颗粒被捕收的几率,从而提高回收率。

3.1 矿浆浓度试验

矿浆浓度是影响浮选指标的重要因素之一,由于浮选柱为静态旋流设备,无搅拌功能,过高或过低的浮选浓度均不易获得理想的浮选指标。矿浆浓度试验采用1次粗选,药剂用量与现场浮选药剂制度相同,浮选柱处理量为9.48 t/d(新给矿与稀释水用量比为1∶1),充气量沿用小试结果为3.0 m³/h,循环压力0.15 MPa,循环量40.09 t/d,不加喷淋水,试验获得的精矿指标与矿浆浓度关系曲线见图1。

由图1知,精矿品位、回收率均随着矿浆浓度的增加先升高后降低。综合考虑,选择浮选柱粗选矿浆浓度为15%。

3.2 处理量试验

在设备规格一定的情况下,处理量的大小直接影响给料在浮选系统的停留时间。处理量试验采用1次粗选,药剂制度选用车间浮选工段现行药剂制度。给矿浓度固定为15%,充气量为3.0 m³/h,循环量40.09 t/d,精矿指标与处理量关系曲线见图2。

由图2可知,随着处理量的增加,回收率随之降低,精矿品位先升后降。给料过大时,矿浆在浮选柱内停留时间减少,浮选柱底部排矿困难,尾矿管道堵死的情况时常发生,影响了浮选柱内的三相平衡。因此,选择处理量为9.40 t/d。

3.3 循环量试验

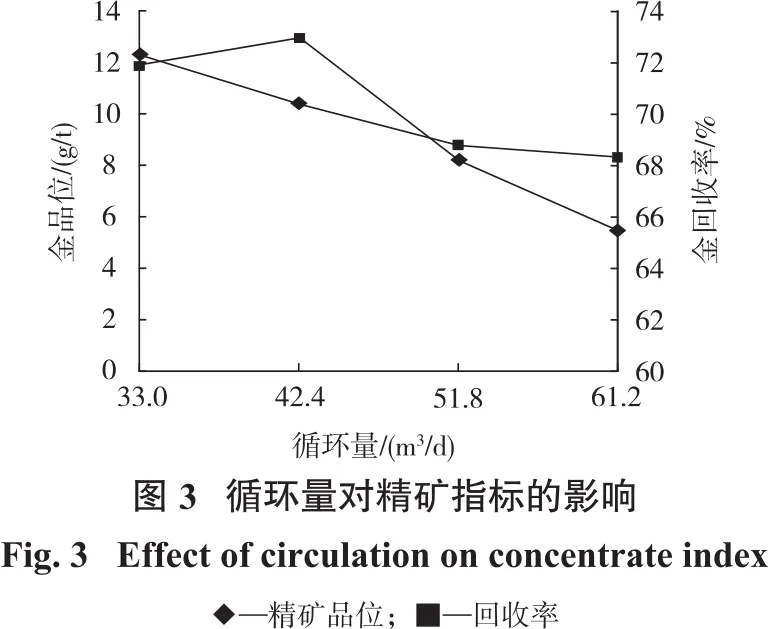

旋流-静态微泡浮选柱与浮选机及其他形式浮选柱的一大区别在于其分选和吸气动力主要由柱体外部的循环泵提供,循环泵将数倍于给料量的中矿从底部吸入后,再经循环泵增能加压后重新进入浮选柱强化分选,其工作状况直接影响到柱体分选效果[8]。循环量试验采用1次粗选,药剂用量与现场浮选药剂制度相同,固定处理量9.40 t/d,给矿浓度15%,充气量为3.0 m³/h,精矿指标与循环矿浆量关系曲线见图3。

由图3可知,精矿品位随着循环量的增加而降低,回收率随着循环量的增加先升高后降低。这是由于过高的循环量破坏了浮选柱内的平衡,使得浮选指标迅速恶化;另外,循环量的高低直接决定了循环泵的选型大小。综合浮选指标及经济考量,选择循环量为42.4 t/d。

3.4 充气量试验

气泡发生器为旋流-静态微泡浮选柱的核心部件,设备特有的空化器在循环泵输出的矿浆中充入大量微细均匀的空化气泡,与柱体内新给矿形成对流,从而增加微细粒疏水矿物的上浮几率。充气量试验采用1次粗选,药剂用量与现场浮选药剂制度相同,固定处理量9.40 t/d,给矿浓度15%,循环量42.4 t/d,精矿指标与充气量关系曲线见图4。

由图4可知,粗选金精矿品位随充气量增加而降低,粗选回收率随充气量增加先提高后降低。因此,选择充气量为3.5 m³/h。

3.5 浮选柱粗选最优条件下连选平行试验

3.5.1 浮选柱粗选连选平行试验

依据条件试验结果,在新给矿量为9.40 t/d、稀释水量为47.0 t/d、循环量为42.4 t/d、充气量为3.5 m³/h、黄药用量为1.60 mL/min、2#油用量为1.80 mL/min条件下开展浮选柱粗选连选平行试验,并另设1组增加喷淋水试验,结果见表3。

由表3可知:对比理论和实际回收率可知R23、R24浮选柱粗选试验达到平衡;浮选平衡后浮选柱粗选精矿品位为12.40 g/t,粗选理论回收率为71.93%;增设喷淋水后,粗选精矿品位由12.70 g/t提高至19.35 g/t,粗选回收率由72.83%降至69.54%。

3.5.2 浮选柱粗选—常规浮选机精选

由于浮选柱适宜回收粒级较常规浮选机不同,在仅考虑部分作业由浮选柱更换浮选机的情况下,有必要开展浮选柱精矿在常规浮选机中的精选试验。浮选柱精矿(R24)精选试验结果见表4。

由表4可知,浮选柱粗精矿经过常规浮选机1次精选后,不添加捕收剂和起泡剂,精选1精矿品位由19.35 g/t提高至27.31 g/t,回收率83.32%;添加捕收剂和起泡剂,精选1精矿品位由19.35 g/t提高至24.31 g/t,回收率85.80%。

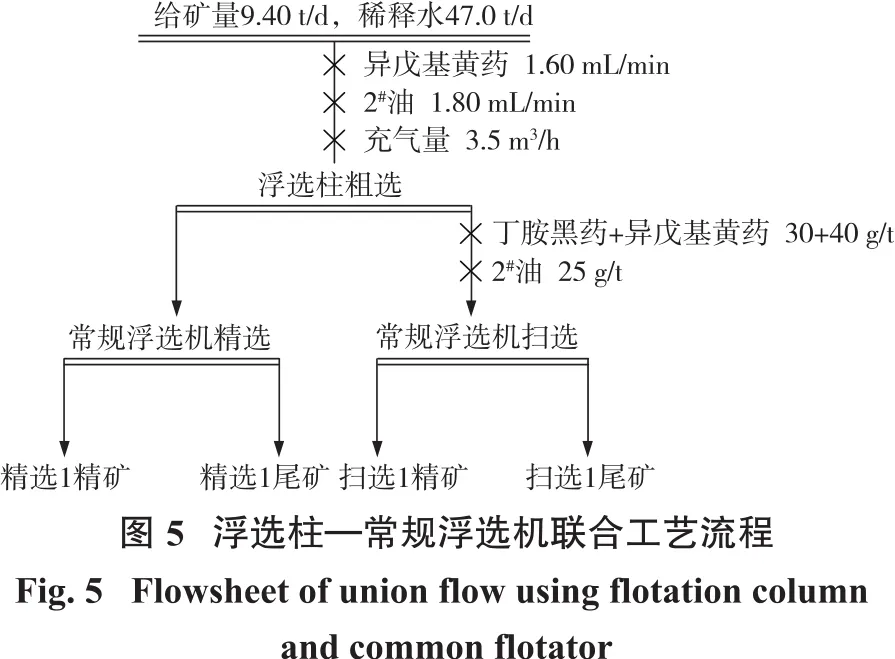

3.5.3 浮选柱粗选—常规浮选机联合工艺指标

浮选柱粗选—常规浮选机浮选联合工艺流程见图5,指标见表5。

由表5可知,经浮选柱粗选,常规浮选机1次精选、1次扫选作业后,可获得最终精矿品位27.31 g/t,综合回收率80.32%的浮选指标。

3.5.4 浮选柱产品与常规浮选机产品粒级筛析对比试验

分别取平衡后浮选柱精矿、尾矿和对应的选厂常规浮选机精矿、尾矿进行粒级筛析对比试验,探明浮选柱设备回收粒度特性。筛析试验数据结果见表6、表7。

由表6可知,浮选柱相较常规浮选机,90~74 μm、-38 μm粒级产率分别高出6.23、16.83个百分点。-38 μm浮选柱较常规浮选机精矿黄金金属量分布率高出11.81个百分点,表明浮选柱在微细粒级的回收效果上较常规浮选机优势明显。

由表7可知,浮选柱与常规浮选机尾矿损失粒级分布规律大体一致,浮选柱尾矿产品自74 μm以下产率及黄金金属量分布率较常规浮选机均有不同程度的降低,表明浮选柱在微细粒级金损失率较常规浮选机要低。

浮选柱在微细粒级的回收效果上有常规浮选机无法比拟的优势,比较浮选柱和常规浮选机精矿-38 μm品位情况,浮选柱-38 μm精矿品位较常规浮选机低,这表明浮选柱在微细粒的回收上存在不同程度的机械夹杂,其微细粒分选性不如常规浮选机。

4 结论

(1)连续半工业浮选柱试验结果表明浮选柱粗选最佳试验条件为:处理量9.40 t/d、浮选浓度15%、充气量3.5 m³/h、循环量42.4 t/d,喷淋水视精矿品位添加。采用浮选柱粗选+常规浮选机1精1扫联合工艺流程(浮选柱粗选闭路、常规浮选机开路)可获得最终精矿品位27.31 g/t、粗选回收率71.11%、综合回收率80.32%的浮选指标,且有提升空间。

(2)从粒级筛析试验结果来看,浮选柱较常规浮选机在回收微细粒上有明显优势,粗粒级回收效果欠佳。值得注意的是,从精矿粒级产率来看,本试验中所用浮选柱也回收了部分常规浮选机难以捕收的90~74 μm粒级,该部分粗粒级中有用矿物在返回至常规浮选机中能否加以回收起来也有待进一步试验。

(3)浮选柱最佳浮选浓度为15%,较常规浮选机要低,因此在工业生产中对选厂水平衡管理将更为严格,且对高原水资源匮乏地区工艺水平也将是极大的挑战。