纳米气泡在鞍山式铁矿反浮选中效果探索

2020-09-19徐冬林陶东平吴中贤

徐冬林 陶东平 吴中贤 侯 英

(1.鞍钢集团鞍千矿业有限责任公司,辽宁 鞍山 114051;2.山东理工大学资源与环境工程学院,山东 淄博 255049;3.辽宁科技大学矿业工程学院,辽宁 鞍山 114051)

众所周知,矿产资源是国民经济建设和社会发展的重要物质基础。铁矿对国民经济影响巨大,但却是进口依赖度最高的矿石之一。近几年我国每年消耗的铁矿石80%以上(约10亿t)依靠进口,严重制约国家全球发展战略,尤其是钢铁行业的持续健康发展。国产铁矿石的主要特点是贫、细、杂、散,平均铁品位低,复杂难选的高碳酸盐铁矿石所占比例较大。鞍山式铁矿是我国正在开发利用的典型难选铁矿床类型之一,具有铁品位低、嵌布粒度细、组成和结构构造复杂等特点,主要分布在辽宁、河北、山西等省,资源储量达数十亿t,其中辽宁鞍山地区的储量就有约10亿t[1],全铁品位一般在30%~40%左右,主要脉石矿物为石英、角闪石、白云母、菱铁矿。这些铁矿石大多需要经过选矿加工才能利用。其选矿流程比较复杂,包括两段连续磨矿、中矿再磨、重选—磁选—阴离子反浮选,精矿品位和回收率分别可达65%和90%左右。浮选作业的效果对选矿流程的技术经济指标都起着十分重要的作用。但目前的浮选作业仍然存在流程复杂、药耗高、细颗粒损失大等问题。因此,进一步开发更加高效的鞍山式铁矿浮选工艺具有重要现实意义。

常规机械浮选技术应用的气泡尺寸一般在0.5~1 mm左右,而相对较先进的微泡浮选柱技术使用的气泡尺寸却也有几百微米,而气泡尺寸的大小对浮选效果影响甚大。对浮选过程的理论分析和数值模拟表明,决定浮选概率和回收率的颗粒与气泡的碰撞概率、吸附概率、脱落概率均随着气泡尺寸的减少而改善[2]。研究表明,对于几微米以下的微细颗粒,常规浮选技术已经失效,工业实践也证明了这一点。常规浮选一般对粒度范围在10~100 μm左右的颗粒有较好的分选作用,对于微细颗粒(<10 μm)及相对较粗(>1 mm)的颗粒,浮选效果急剧下降。理论研究表明,这是因为微细颗粒与常规气泡的碰撞概率过低,而较粗颗粒从常规气泡的脱落概率太大。纳米气泡一般指尺寸在数百个纳米以下的气泡,比常规浮选气泡小3个数量级[3]。在浮选中引入纳米气泡,因其巨大的比表面积和独特的表面和流体力学特性,不仅可以大大提高微细颗粒的分选效率,也可显著提高粗颗粒的分选效率,同时减少药剂用量,提高设备处理量。

鞍山式赤铁矿选矿流程一般采用浮选工艺生产最终精矿,但精矿的回收率和品位往往不太理想。纳米气泡浮选技术在煤以及多种矿物的浮选应用中显示出了比常规浮选更有效的分选性能[4-7]。研究表明,纳米气泡可以造成疏水微细颗粒团聚并显著提高其可浮性,从而最大限度地回收有用矿物[8,9]。此外,纳米气泡能选择性地在疏水性颗粒的表面成核,并作为常规尺寸气泡在颗粒表面优选吸附位置,进一步促进疏水性颗粒浮选回收率的提高[10]。将纳米气泡整合到浮选过程中增强浮选性能已被认为是一种非常有前景的细颗粒分选技术,特别是对于难选矿物和微细粒矿物。以往的试验表明[11-13],将纳米气泡整合到机械浮选槽中,粗石英的回收率提高了24个百分点,细石英和超细石英的回收率由于石英接触角的增加和超细石英的团聚而提高了20~30个百分点,细/超细黄铜矿颗粒回收率提高了16~21个百分点。纳米气泡与柱浮选的结合,使煤的回收率提高了 50 个百分点[14,15]。研究还表明,纳米气泡可显著提高矿物的浮选效率、动力学和富集比,并减少化学药剂的消耗[11,16-20]。

纳米气泡可利用不同的方法产生,本文研究的是基于水力空穴原理产生的纳米气泡浮选。该方法在国内外研究最多、实用性最强[11,14,21]。它通过气泡发生器中矿浆的压力突变实现纳米气泡在疏水颗粒表面的优先生成而提高颗粒表面疏水性,同时激发微细颗粒的疏水性团聚,增大其表观尺寸,促进气泡捕收微细矿粒的概率,从而强化浮选矿化过程,改善浮选性能指标。最近的研究表明,水力空穴原理产生的纳米气泡颗粒一般在150~650 nm之间,浓度可达 4.1×109个/mL[3,16]。

本文重点研究纳米气泡对鞍钢集团鞍千选矿厂处理的鞍山式铁矿反浮选作业(泡沫产品为脉石矿物石英)的影响。进行了实验室纳米气泡浮选与常规浮选的比较试验研究,详细考察了不同浮选条件下,尤其是多种不同药剂用量条件下纳米气泡对浮选效果的影响。

1 试验矿样

试验用矿样为鞍钢集团鞍千选矿厂的浮选给矿(弱磁选精矿和强磁选精矿的混合产物),即混合磁选精矿。将浮选给矿晾晒去除水分,应用移堆法和环堆法进行混匀、缩分,均质化后的矿样取出约500 g矿样供表征分析,其余用于浮选试验。

1.1 粒度组成分析和X射线衍射分析

粒度组成测试分析用丹东百特仪器有限公司生产的BT-9300S激光粒度分析仪进行,3次测试试验的平均结果如图1所示。特征粒度d95和d50分别约为130 μm和30 μm。

浮选给矿的X射线衍射分析(XRD)使用Bruker D8 Advance X射线衍射仪在40 kV、44 mA和2°/min扫描速率的操作条件下完成,结果如图2所示。浮选给矿中主要有用成分是磁铁矿(Fe3O4)和赤铁矿(Fe2O3),主要脉石成分为石英。

1.2 MLA工艺矿物学定量分析

浮选入料铁矿样品的工艺矿物学参数定量表征采用自然资源部郑州矿产资源综合利用研究所的FEI MLA650F矿物解离度自动分析仪完成。该仪器由1台FEI扫描电镜和1个EDAX能谱构成,主要工作原理是利用背散射电子图像以及能谱分析对不同矿物进行区分鉴定。重点测定了样品中的铁矿、石英等主要矿物的组成、嵌布形态和解离特征等工艺矿物学参数。

MLA分析获得的浮选给矿中主要矿物成分含量如表1所示。样品中赤铁矿等矿物含量高,脉石矿物以石英为主,有害矿物黄铁矿和磷灰石含量较低。这里需要说明的是MLA主要通过元素组成判断矿物种类,因此很难区分赤铁矿、磁铁矿和褐铁矿等元素含量相差不大的矿物,因此在MLA分析过程中将以铁和氧为主要元素组成的矿物统称为赤铁矿。

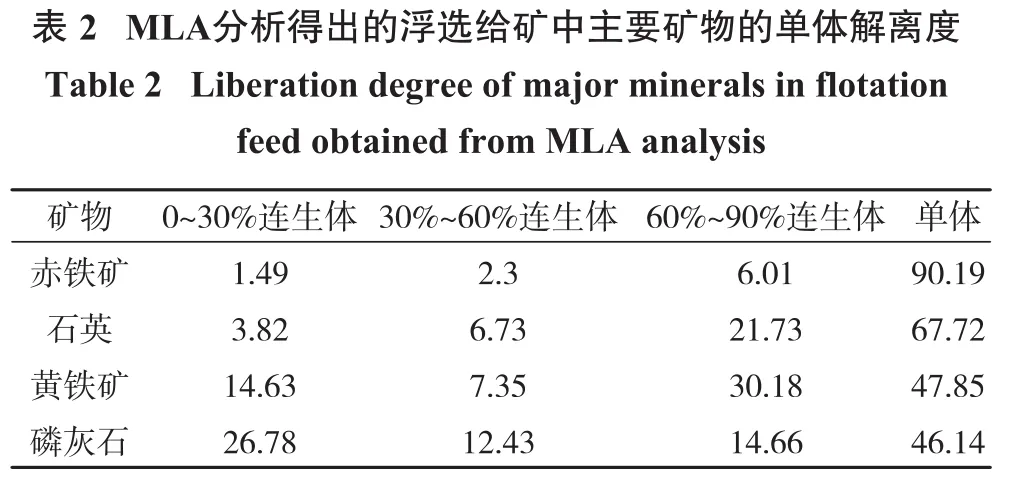

MLA分析的浮选给矿主要矿物单体解离度如表2所示。样品中赤铁矿单体解离度较高,达到90%以上,但主要脉石矿物石英和黄铁矿、磷灰石等主要有害矿物单体解离度较低,分别仅为67.72%、47.85%和46.14%。对石英连生体的深入研究发现,其中多含有赤铁矿,这也部分说明了为何鞍山式铁矿浮选很难同时得到高精矿品位和高回收率。

2 浮选试验方法与条件

常规铁矿阴离子反浮选试验应用武汉洛克粉磨设备制造有限公司生产的RK/FDⅢ-1.5型温控单槽浮选机在如下基准条件下进行:pH值11.5,浮选温度35℃,浮选固体质量浓度25%,铁矿抑制剂淀粉用量(相对于浮选给矿,下同)1.25 kg/t,石英活化剂石灰用量0.4 kg/t,石英捕收剂TD-Ⅱ用量0.76 kg/t,浮选机转速为1 500 r/min。浮选过程简单描述如下:将375 g矿样在浮选机中配成固体重量浓度25%的1.5 L矿浆,调整pH值至11.5,然后加温至35℃,依次加入适量淀粉、石灰和TD-Ⅱ捕收剂进行调浆,淀粉和石灰搅拌调整时间均设定为3 min,捕收剂搅拌调整时间为2 min,浮选刮泡时间为3 min。浮选精矿和尾矿经过滤、烘干、称重、混匀、缩分、取样后,化验Fe品位,计算产率、回收率和浮选速率常数等指标。

纳米气泡铁矿浮选试验方法和程序与上述常规试验基本相同。不同之处是铁矿纳米气泡浮选系统在添加捕收剂后,循环矿浆以一定流速通过基于水力空化原理的纳米气泡发生器(详细描述已在文献[14,17,18]中提供),形成空穴效应而生成纳米气泡,如此产生的纳米气泡尺寸、密度、表面电性、稳定性等已在另文中介绍[3],本文不再赘述。通过纳米气泡浮选与常规浮选实验结果的比较考察纳米气泡对浮选性能的影响。

3 试验结果与讨论

3.1 纳米气泡对浮选动力学影响

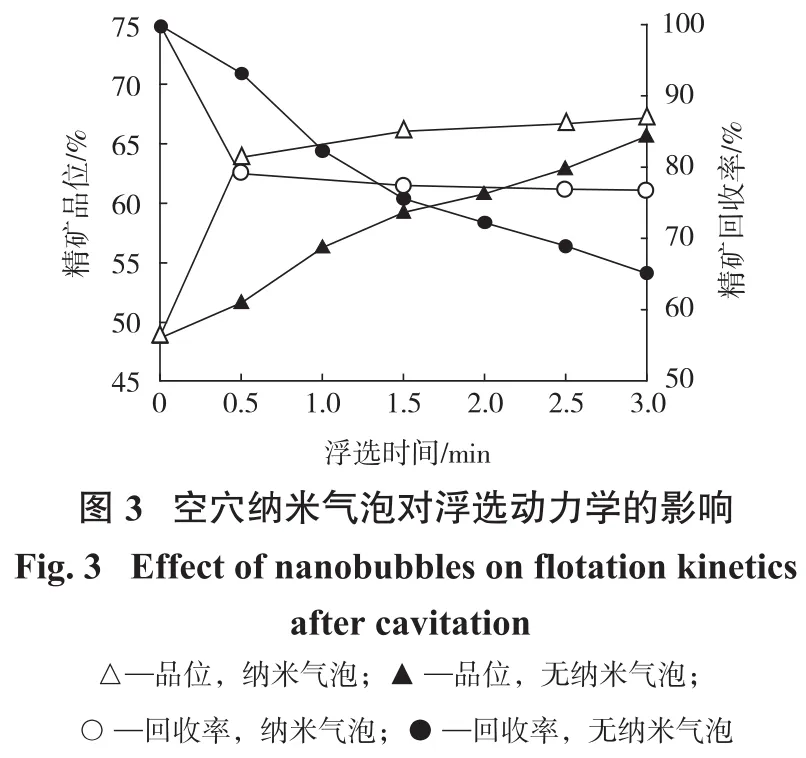

浮选动力学参数反映浮选过程的速率和难易程度,并对工业浮选设备的设计和选择起着决定性作用,因此是评价浮选过程的一个重要指标。进行了有/无纳米气泡条件下浮选动力学对比试验,图3显示了不同条件下获得的浮选结果。

由图3可知,由于纳米气泡的强化作用,浮选时间30 s时精矿Fe回收率约为80%,精矿Fe品位从原矿50%左右增加到约65%。而常规浮选情况下,浮选时间需要3 min才能达到相同的精矿品位,此时Fe回收率约为65%。这说明纳米气泡的存在不仅提高了浮选速率,同时Fe回收率增加了约15个百分点,显著改善浮选性能。根据浮选前30 s时间计算出的浮选速度常数k值表明纳米气泡的存在将k值从0.16 min-1增加到了0.41 min-1,此结论与以往的研究结果一致[14,16,19,22]。

3.2 不同抑制剂淀粉用量下纳米气泡对浮选的影响

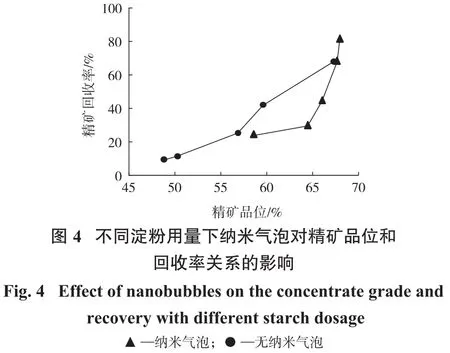

淀粉在铁矿反浮选过程中主要用于抑制铁矿物的可浮性,其用量对铁矿浮选效果有着举足轻重的作用,试验中淀粉用量(对浮选给矿,下同)分别为0.25,0.5,1.0,1.5 和2.0 kg/t。为了更直观地显示纳米气泡对浮选效果的影响,图4为在有/无纳米气泡存在时不同淀粉用量条件下得到的铁精矿品位和回收率关系曲线,数据点从左至右均代表淀粉用量逐渐增加。没有纳米气泡时,随着淀粉用量从0.25 kg/t增加到2.0 kg/t,精矿Fe品位和回收率分别从48.8%和9.7%增加到67.3%和57.9%,铁精矿品位和回收率的差异分别为18.5和48.3个百分点。而当有纳米气泡时,随着淀粉用量的增加,铁精矿Fe品位和回收率分别从58.6%和24.8%增加到68.0%和81.6%,分别增加了9.4和56.8个百分点。比较2条曲线可以清楚看出纳米气泡的存在使曲线向右上角发生了移动,意味着相同淀粉用量下纳米气泡提高了铁精矿品位和回收率。

3.3 不同活化剂CaO用量下纳米气泡对浮选的影响

石灰是铁矿反浮选中常用的石英活化剂,其主要作用是在矿浆溶液中电离产生Ca2+和Ca(OH)+,使石英表面带正电而活化,从而实现阴离子捕收剂的静电吸附。石灰用量对铁精矿品位和回收率的影响不同文献报道结果不同。张兆元等[23]报道石灰用量增加提高了铁精矿品位,降低了Fe回收率。Min等[24]发现石灰用量较低时上述结论正确,但石灰用量高于0.2 kg/t时,铁精矿品位随着石灰用量增加而下降;当石灰用量高于0.6 kg/t时,铁精矿回收率随着石灰用量增加而提高。任爱军和孙传尧[25]研究了Ca2+对赤铁矿及石英可浮性的影响,他们认为Ca2+的作用效果与淀粉的种类和用量有关。

为了便于观察纳米气泡的效果,浮选结果也用铁精矿品位和回收率关系曲线表示。本研究中得到的不同石灰用量下常规浮选和纳米气泡浮选结果如图5所示,图中从右至左数据点代表石灰用量分别为0.25,0.5,1.0,1.5 和2.0 kg/t。随着石灰用量的逐渐增加,无纳米气泡时精矿铁品位从约67.3%逐渐降低至63.4%,铁回收率从65.1%逐渐增加至77.8%,此变化趋势与Min等[24]的发现一致。造成这一现象的原因可能是因为溶液中Ca2+离子浓度较高时阴离子捕收剂与此反应生成了不溶盐从而降低了捕收剂的活性。有纳米气泡时随着石灰用量从0.25 kg/t逐渐增加到2.0 kg/t,精矿铁品位从约68.5%逐渐降低至65.3%,铁回收率从82.3%逐渐增加至86.2%。比较二条曲线的位置表明纳米气泡的应用上移了铁精矿品位和回收率关系曲线,意味着相同石灰用量条件下纳米气泡提高了铁精矿回收率,但对精矿品位影响较小。具体而言,在相同精矿品位时纳米气泡浮选的回收率比常规浮选高出约7~17个百分点,证明纳米气泡强化浮选的效果明显优于常规浮选。

3.4 捕收剂TD-Ⅱ不同用量下纳米气泡对浮选的影响

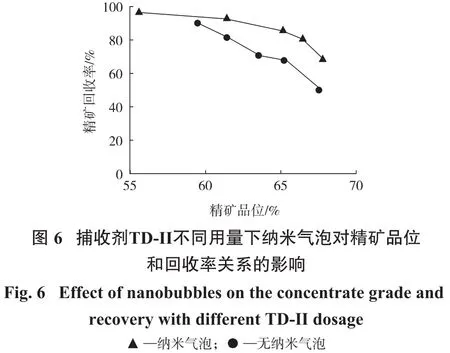

捕收剂 TD-II不同用量下(0.1、0.3、0.5和 1.0 kg/t)纳米气泡强化浮选和常规浮选得到的Fe品位与回收率的关系曲线如图6所示。图中的数据点从左到右代表捕收剂用量逐渐增加。显然TD-Ⅱ捕收剂用量对精矿Fe品位和Fe回收率都有显著影响。当捕收剂用量从0.1 kg/t增加到1.0 kg/t时,常规浮选情况下,精矿Fe品位从59.48%增加到67.22%,Fe回收率从90.10%下降到48.60%;纳米气泡强化浮选情况下,精矿Fe品位从56.62%%增加到68.08%,Fe回收率从97.25%下降到59.72%。纳米气泡显著提高了精矿Fe回收率,但对精矿品位影响不大。纳米气泡强化浮选时得到的精矿Fe品位与回收率的关系曲线总是在常规浮选得到的曲线之上说明在相同精矿品位时纳米气泡浮选能够得到更高的精矿回收率,差异在大多数情况下小于10个百分点。

3.5 纳米气泡强化浮选机理

上述试验结果充分证明了纳米气泡可以强化微细粒磁赤铁矿反浮选的浮选性能。纳米气泡强化浮选的机理可以从以下几个方面解释。丹尼尔·伯努利在1726年提出了“伯努利原理”,该原理解释了流体的速度与压强之间的关系,具体的伯努利方程如公式(1)所示。

式中,P为流体中某点的压强,ρ为流体密度,υ为流体中某点的流速,C是常量。由公式(1)可知,当液体的流速υ突然增加时,其压力P会随之骤降,导致气体在液体中的溶解度降低,从而使溶解在液体中的气体以纳米气泡的形式析出[26-27]。液体分子的内聚功Wc和固—液界面的吸附功Wa对纳米气泡的产生过程起着决定性作用,Wa和Wc分别如公式(2)、(3)所示。

式中,γ为液体的表面张力,θ为接触角。由公式(2)和(3)可知,固—液界面的吸附功Wa始终小于液体分子的内聚功Wc,因此空化产生的纳米气泡会优先在固—液界面析出。另一方面,由公式(2)可知,固—液界面的吸附功Wa随着接触角θ的增大(即颗粒表面疏水性的增强)而减小,可以判定纳米气泡具有一定的选择性。Sobhy和Tao研究结果表明[14-18],空化产生的纳米气泡可以优先地在疏水性颗粒表面形成。同时,An等利用原子力显微镜观察到纳米气泡与微细粒矿物表面具有较大的接触角,通常在150°~160°的范围[28],并呈“铆钉”的形状罩盖在矿物颗粒表面[29],从而显著地提高了颗粒表面的疏水性(即“涂层”效应)[30]。但纳米气泡较小的尺寸限制了其浮力,因此在浮选过程中单独存在时,不具有浮选的能力[31]。只有当纳米气泡与常规气泡共存时,才可以实现高效浮选[22]。

另一方面,纳米气泡对微细颗粒的表观尺寸也有显著的影响。Christenson等[32]利用AFM和SEM证实了吸附有纳米气泡的疏水性颗粒之间存在长程作用力,并将其定义为“纳米气泡桥毛细作用力”,这种作用力的存在正是产生疏水性团聚现象的根源[9,33-34],从而增加了微细粒矿物的表观尺寸。

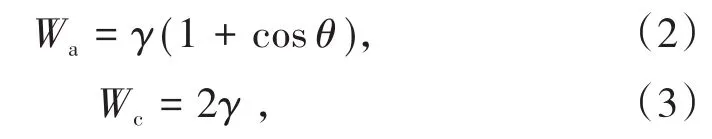

纳米气泡的上述特性增强了矿物浮选性能,具体原因简要分析如下。颗粒与气泡间的有效碰撞和选择性黏附是矿物浮选的基础,提高气泡有效捕捉疏水性颗粒的概率是实现高效浮选的关键,分选性能随着捕收概率的增加而改善。气泡有效捕收疏水性石英颗粒的作用过程分为三步,即碰撞、吸附和脱附[22],如图7所示。

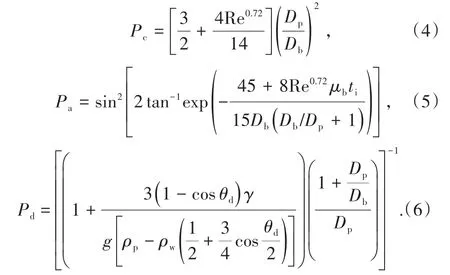

捕收概率通常利用P=PcPa(1-Pd)来表示。其中,P表示捕收概率;Pc表示碰撞概率;Pa表示吸附概率;Pd表示脱附概率。由上式可知,增大碰撞概率和吸附概率或者减小脱附概率是增强捕收概率的有效方法,但同时三个子概率的大小也取决于气泡尺寸、颗粒直径和疏水性等参数,具体的数学模型如式(4)~(6)所示。

式中,Re表示雷诺数;Dp表示颗粒尺寸;Db表示气泡尺寸;μb表示气泡上升速率;ti表示水化膜破裂所需的诱导时间,代表矿物表面疏水性(时间值越小,疏水性越强);θd表示临界接触角;γ表示液体表面张力。由上述三个模型方程可知,增强矿物表面疏水性、减小气泡尺寸和增大颗粒表观尺寸是有效改善捕收概率P的有效途径。如前所述,这也正是纳米气泡的特性所在。

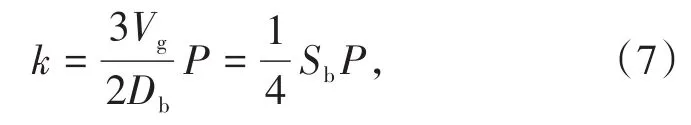

众所周知,浮选动力学一级反应速度常数k值的大小反映了矿物颗粒浮选的难易程度和速率,并且浮选速率随着k值的增大而增大[35],具体的浮选动力学一级方程式如式(7)所示。

式中,Vg表示气流速度,P表示捕收概率,Db表示气泡尺寸,Sb表示气泡表面积通量。由于Vg受到浮选矿浆流态的限制,不能无限增大。因此,式(7)表明提高捕收概率P和减小气泡尺寸Db是提高浮选速率的有效方法。

纳米气泡强化磁赤铁矿反浮选的优势在于纳米气泡可以优先地在疏水表面析出,缩短诱导时间,同时通过纳米气泡桥毛细作用力使疏水性颗粒之间发生架桥作用,实现选择性团聚,提高颗粒表观尺寸,从而强化了微细颗粒的分选效率和速率。Calgaroto等利用纳米气泡特殊的界面特性成功地验证了纳米气泡可以强化石英颗粒浮选[11]。Nazari等[12]的研究结果表明,在浮选过程中,纳米气泡的引入可使石英的浮选回收率提高21个百分点,浮选速率常数提高36%,他们的研究结果与本研究结论一致。

4 结论

介绍了纳米气泡浮选的基本原理,研究了将其用于鞍山式铁矿反浮选试验中的可行性,重点考察了多种不同药剂用量条件下纳米气泡对浮选效果及动力学的影响。结果表明:纳米气泡浮选可显著提高浮选速度、精矿Fe品位和回收率,改进的效果取决于药剂用量条件。

(1)鞍钢集团鞍千选矿厂的浮选给矿中赤铁矿单体解离度较高,达到90%以上,但主要脉石矿物石英和黄铁矿、磷灰石等主要有害矿物单体解离度较低,分别仅为67.72%、47.85%和46.14%。

(2)纳米气泡显著强化了鞍山式铁矿反浮选浮选动力学,浮选度常数k值从0.16 min-1增加到0.41 min-1,30 s浮选时间就可得到65%和80%的精矿品位和回收率。

(3)作为赤铁矿的抑制剂,淀粉对铁精矿的品位和回收率都有显著影响。在考察的用量范围内(0.25~2.0 kg/t),无纳米气泡时不同淀粉用量对于铁精矿品位和回收率的差异可达18.5和48.2个百分点。使用纳米气泡可以将铁精矿品位和回收率的最大值分别从无纳米气泡时的67.3%和57.9%提高至68.0%和81.6%

(4)铁矿反浮选中石英活化剂石灰用量从0.25 kg/t增加到2 kg/t时,精矿铁品位逐渐降低,铁回收率逐渐增加。纳米气泡的应用提高了铁精矿回收率约7~17个百分点,但对精矿品位影响较小。

(5)捕收剂TD-II在铁矿反浮选中用于捕收Ca2+活化的石英,其用量与赤铁矿的品位和回收率分别存在正、负相关关系。应用纳米气泡显著提高了精矿Fe回收率7~11个百分点左右,但对精矿品位影响不大。

(6)浮选过程中空化产生的纳米气泡优先吸附在石英颗粒表面,并导致石英颗粒发生团聚作用,从而增强了气泡在疏水性颗粒表面吸附的选择性和捕收概率。