深层-超深层异常高压油藏工艺技术对策

2020-09-18王志坚

王志坚

(中国石化新疆新春石油开发有限责任公司,山东东营 257000)

目前关于深层油藏的定义标准尚未统一。中国学者广泛认可的标准为:对于东部地区,埋深3 500~4 500 m 为深层油藏,超过4 500 m 为超深层油藏;对于西部地区,埋深4 500~6 000 m 为深层油藏,超过6 000 m 为超深层[1]。关于地层流体压力分类,一般采用压力系数描述,压力系数低于0.75 为超低压,0.75~0.90 为低压,0.90~1.10 为常压,1.10~1.40 为高压,大于1.40 为超高压[2]。中国已发现的深层-超深层油气田主要分布于莺歌海盆地、四川盆地及新疆地区,大多以气田为主[3-5],油田较少。

永进油田油藏埋深为5 900~6 200 m,压力系数为1.78~1.86,为深层-超深层异常高压低渗透油藏,地层压力高达102.13 MPa,初期日产油量为10~40 m3/d,说明研究区具有较高的开发价值。但是试采初期常出现出砂、沥青质析出堵塞、套损等问题,最终被迫关井。而通常认为深层-超深层油藏由于储层埋藏深,压实作用强,生产过程中不易出砂。开发存在的主要问题为油井产能低,可以通过压裂、酸化酸洗等储层改造和压裂、酸化酸洗等[6-13]能量补充方式解决。未见该类油藏出砂的相关报道。沥青质析出多见于稠油油藏,中国文献报道显示以塔河油田居多[14]。稀油油藏沥青质析出在国外伊拉克格拉芙油田及中东Y 油田等[15-17]有报道,采取的治理措施为添加化学药剂辅助生产。中国油田稀油油藏开发过程中尚未见到沥青质析出沉淀的报道,针对其析出机理、治理措施需进一步强化研究。为此,基于试油试采井资料的深入分析,结合出砂机理和沥青质析出沉淀机理,对深层-超深层异常高压油藏出砂控制和沥青质析出沉淀防治进行探索与实践。

1 区域地质概况

永进油田位于准噶尔盆地腹部,构造上位于准噶尔盆地中央坳陷昌吉凹陷西段,整体上呈南倾的单斜构造,倾角为2°~5°,主要目的层系为侏罗系西山窑组上段的2 砂组,埋深为5 900~6 200 m[18]。储层以三角洲前缘沉积为主,岩性为中-细粒长石质岩屑砂岩,粒径一般为0.13~0.25 mm,磨圆度为次棱角-次圆状,颗粒支撑,分选中到好,泥质、灰质或白云质胶结。岩心分析孔隙度为6.3%~13.1%,平均为9.4%;渗透率为0.38~2.82 mD,平均为0.92 mD,属低孔、低-特低渗透储层。微观孔隙研究发现,以粒间残余孔为主,但分布不均,连通性较差,微孔发育,总体孔隙发育较差。由于碎屑颗粒在搬运过程中或岩石本身受地应力的作用,使少数碎屑颗粒发生破碎,形成了一定数量的微裂缝。根据流体资料,地面原油密度为0.889 4 g/cm3,地层原油密度为0.662 9~0.696 7 g/cm3,饱和压力为33.83~42.41 MPa。根据永3 井温压测试资料,油层中部埋深为5 614.75 m,地层温度为135.44 ℃,地温梯度为2.06 ℃/100 m,属正常温度系统;地层静压为102.13 MPa,压力系数为1.86,属异常高压系统。

永进油田已完钻8口井,其中5口井(永1、永2、永3、永6、永8 井)进行了试油,3 口井获工业油流,初期日产油量为20.7~34.2 t/d,不含水,后期不出液。3 口井(永1、永3、永1-平1 井)试采,初期日产油量为10.9~25.7 t/d,产量递减快,永1 井平均月递减率为24%;永1-平1井平均月递减率为46%,后期因套坏、套错、油管、环空双堵等原因试采被迫结束,累积产油量仅为1 689~4 034 t。因出砂、结胶等问题,试油、试采不顺利,试采数据无法反映油井真实情况。

2 合理生产压差研究

储层的声波时差常用来鉴别地层是否出砂,当声波时差大于295 μs/m 时,应采取防砂措施[19]。测井资料显示,永进油田各井声波时差为188.81~230.73 μs/m,均小于295 μs/m;同时考虑到储层埋藏深,压实作用强,认为生产过程中不出砂。试油未对生产压差进行控制,但各井出砂严重。如永1 井生产压差为49.63 MPa,作业发现封隔器砂埋,井筒沉砂厚度达500 m;永2 井生产压差为83.1 MPa,多次发生油嘴刺损;永3 井生产压差为41.9 MPa,发生砂堵油管。永进油田地层压力异常高,生产压差控制不合理,可导致套管损坏、出砂等问题,制约了油井的正常生产。如何控制生产压差,在抑制出砂的同时获得理想的产液量,是下步开发的关键。

2.1 临界生产压差确定

一般认为,油层出砂是由于受多种因素影响近井地带储层结构遭到破坏引起,归结起来主要包括地质条件和开采因素2方面[20]。从出砂的力学机理来看,主要有2种机理:拉伸破坏机理和剪切破坏机理。剪切破坏是由于井眼的形成或射孔造成井眼周围的岩石应力超过了岩石本身的强度,从而发生剪切破坏而出砂;拉伸破坏主要是由于流体流动形成的拖拽力过大而造成出砂[21-23],为此有必要开展临界生产压差研究。

常用的出砂分析方法主要有4 类,包括岩心实验法、经验法、数值模拟法和解析计算法。目前应用较多的为数值模拟法和解析计算法[24],其理论依据为莫尔-库伦破裂理论。该理论认为,岩石能否发生剪切破坏,取决于应力莫尔圆与莫尔-库伦线的相对位置。当二者相离时,应力莫尔圆位于安全区,岩石处于稳定状态;当二者相切时,岩石达到临界破裂状态;当二者相交时,岩石发生剪切破坏。而莫尔-库伦线的形态主要由内聚力和内摩擦角表征。因此,根据岩石的内聚力和内摩擦角,就可以预测储层出砂的难易程度。

利用WELL_COMP 软件,对永进油田出砂难易程度进行预测。该软件有杨氏模量22个模型,内聚力强度15个模型,内摩擦角3个模型,地应力4个模型,出砂准则5 个模型,为数值计算加上解析模型。同时结合平衡方程,达西流固耦合,再根据Mohr Coulomb准则获得径向应力,对其求导获得。

将研究区永3井油层段的测井数据导入软件进行计算。结果显示,该井的岩石内聚力最大值为6.98 MPa,最小值为5.29 MPa,平均值为6.135 MPa。当内聚力约为5.293 9 MPa 时,临界生产压差约为34.9 MPa。因此在开发过程中,井底压力应保持在67.7 MPa以上,否则井壁不稳定,有出砂风险。

2.2 生产压差对产液量和井口压力的影响

2.2.1 井筒压力计算模型

以能量守恒理论为基础,利用Beggs & Brill Original(BBO),Beggs & Brill Revise(BBR),Orkisza⁃wski(ORK),Duns & Ros(DR),Hagedorn & Brown(HB)和Hagedorn & Brown Revised(HBR)等6 个井筒多相管流流动相关式计算模型,结合永1 井实测压力数据,在日产液量为25 m3/d条件下进行流动相关式拟合(图1)。采用压力均方根最小法计算阻力系数修正系数和持液率修正系数,使得该流动相关式条件下计算的井筒压力分布最接近实测数据(表1)。

图1 永1井不同流动相关式条件下井筒压力剖面Fig.1 Wellbore pressure profile under different flow correlation conditions in Well Yong1

表1 永1井流动相关式拟合结果Table1 Fitting results of flow correlation in Well Yong1

结果表明,采用BBR 模型,此时压力均方根最小,为250.81,模型优化后阻力系数修正系数为0.1,持液率修正系数为0.25,永1 井井筒压力计算模型为:

2.2.2 产液量和井口压力随生产压差的变化

应用(1)式,对永3-侧平1井的井筒压力进行计算,其中原始地层压力为102.13 MPa,水平段长度为800 m 时,生产压差为15~47 MPa,对油井日产液量和井口压力进行预测。

在临界生产压差情况下,即生产压差为34.9 MPa 时,对应的井口压力为31 MPa,最大日产液量为69.44 m3/d。为避免出砂,应控制井口压力高于31 MPa。井口压力为31~50 MPa 时,日产液量为30.26~69.44 m3/d(表2)。

3 沥青质析出原因及防治

永进油田各井生产过程中结胶堵塞频繁发生。永1 井油嘴堵塞物中发现黑色胶块,永3 井油嘴多次被胶状物堵塞,永1-平1井开井5 d后,油管堵塞,间歇放喷,产出液中固状物多,生产2 个月后,油管堵死,取样分析证明堵塞物为沥青质沉淀物。该井原油及堵塞物组成分析表明,原油沥青质含量为8.95%,堵塞物中沥青质含量为38.75%,沥青质含量大幅增加(表3);样品观察发现,堵塞物以硬沥青为主(图2)。沥青质堵塞物严重影响了油井的正常生产,急需对沥青质析出的原因和防治开展研究。

表2 投产初期不同井口压力下日产液量及生产压差分析Table2 Analysis of daily fluid production and production pressure drop under different wellhead pressures in the initial stage of production

表3 永1-平1井原油及堵塞物组成分析Table3 Composition analysis of crude oil and plugs in Well Yong1-Ping1%

图2 永1-平1井沥青析出物全岩光片显微照片Fig.2 Analysis of microscopic compositions of the whole rock optical of asphalt precipitation in Well Yong1-Ping1

3.1 沥青质析出原因

在油藏条件下原油是一种胶体状态的稳定系统,主要包括饱和烃、芳香烃、胶质和沥青质等。沥青质分子被原油中胶质分子包裹,以胶体状态相对稳定地分布在原油体系中,如果胶质的稳定分布状态被破坏,沥青质将从原油中析出沉淀,这是沥青质析出、沉淀的内在原因。在原油从井底流向井口的过程中,压力逐渐降低至饱和压力以下,原油组分中的轻质部分不断从原油中分离出来,从而破坏了原始的稳定状态,导致沥青质析出沉淀,堵塞井筒[25]。

通过调研发现,国外学者提出胶体的结胶指数(CI),可以通过原油四组分质量分数的比例关系,来预测原油是否会发生沥青质析出,其中CI为饱和烃与沥青质的质量分数之和除以芳烃与胶质的质量分数之和。当CI≥0.9,胶体体系不稳定,沥青质易于析出;当0.7<CI<0.9,胶体体系趋于不稳定,沥青质潜在析出;当CI≤0.7,胶体体系稳定,沥青质析出可能性小[26]。应用于永1-平1井,CI值为2.33,远大于0.9,说明原油属于胶体不稳定体系,沥青质易析出。

3.2 沥青质析出防治

根据相关文献[27-28],温度、压力的变化都会引起沥青质析出,其析出压力随着温度的升高而降低,且在井筒温度范围内,其初始析出压力随温度基本呈线性变化;对于含沥青质的油藏,应尽可能确保井底流压高于沥青质的初始析出压力;对渤海某油田具有代表性的3口油井的原油沥青质发生析出的初始压力进行实验研究,发现随着压力不断下降,原油中的沥青质在初始压力处开始发生析出,且该压力比地层温度下的原油饱和压力高2~4 MPa,这为预防油井发生沥青质析出具体措施的制订提供了理论依据。

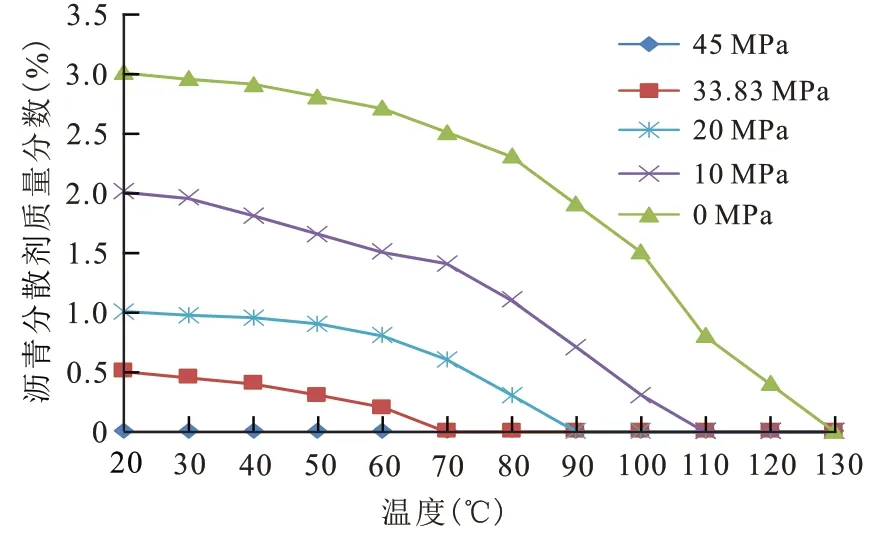

永进油田地层初始压力高,初期可保持较高的压力,防止沥青质析出。随着开发的深入,地层压力不断下降,沥青质析出不可避免,必须添加沥青分散剂辅助生产,为此开展了沥青分散剂优选和加入工艺优化研究。

3.2.1 沥青分散剂优选与用量优化

以永1-平1井150 g原油为分散介质,利用不同的分散剂进行实验,考察分散剂对沥青质样品的溶解效果,实验结果如表4所示。

表4 不同分散剂对永1-平1井沥青质样品的溶解实验Table4 Dissolution test of asphaltene samples in Well Yong1-Ping1 with different dispersants

由表4 可以看出,分散剂的加入可明显改变原油对沥青质样品的溶解度,明显改变溶解沥青质后原油的黏度。当加入质量分数为0.3%的FSJ 后,溶解度达31.33%,原油对沥青质样品的溶解度明显提高,而油样黏度略有下降,表明该系列分散剂对沥青质分散效果好。

通过显微镜观察,FSJ 实现沥青质颗粒的分散、稳定,从而有效防止沥青质析出,结果如图3 所示。处理前沥青质样品各颗粒之间无明显链接,为单一、不连续的颗粒,半径为10~20 nm;经FSJ作用后,无明显沥青质颗粒存在,在扫描范围内沥青质样品呈厚度为0~400 nm不断变化的连续体。

图3 沥青质样品原子力显微镜分析Fig.3 Analysis of asphaltene samples by atomic force microscope

对矿场实施的沥青分散剂用量进行了优化,如图4 所示。为确保不堵塞井筒,现场生产第1 个月按照质量分数为5%的保险量进行添加,正常生产1个月后,沥青分散剂用量可优化降至3%。

图4 不同压力温度状态下沥青分散剂用量优化Fig.4 Optimization of asphalt dispersant dosage under different pressure and temperature conditions

3.2.2 沥青分散剂加入深度优化

根据永1-平1 井的堵塞物加热溶化实验,在常压下,流动的临界温度为90 ℃。不考虑产液情况下,根据该块地温梯度和油藏温度测算,地层温度为90 ℃时,埋深为3 409 m,即井筒3 409 m 以下,由于温度较高,即使沥青质发生析出沉淀,也不会产生堵塞。为安全起见,确定沥青分散剂的加入深度为3 500 m。

4 工艺技术对策及矿场实践

永3 井前期正常试油,出砂、出胶状物,生产4 d后油管堵塞被迫关井。此后发现油层套管破损,技术套管和油层套管环空有压力显示。出于安全考虑,采用2 mm 油嘴套管控制放喷生产,平均日放20~28次,控制套压为35~40 MPa,以保护井身安全。共计生产68 d,累积产油量为1 519.35 m3,平均日产油量为22.3 m3/d,折算为19 t/d,套管控压间歇放喷期间未见出砂和胶状物。

4.1 工艺技术对策

4.1.1 套管优化

前期试油试采,由于缺乏超高压油井的开发经验,选用了钢级为P110 的油层套管,理论上满足了抗挤毁的要求。射孔过程中未考虑套管保护,射孔液以清水为主,放喷过程中,未进行压力控制,永2井最大生产压差达到83.1 MPa。作业探查发现,都发生了不同程度的套管损坏。永1 井在6 108.9~6 121.6 m 井段试油后,未采取其他措施,发现油层下部套管错断;永3 井试油出砾石,最大粒径为25 mm,已超过了射孔孔眼直径,说明套管已破裂。

优选高强度套管,注意全过程套管保护,预防套管损坏。完井优选高强度套管,确保套管抗挤毁压力的80%超过原始地层压力;射孔投产井,优选高密度射孔液,防止套管损坏和地层激动出砂;生产过程中采用封隔器配合高密度套管保护液,进行套管保护。

4.1.2 压差控制

开发初期,地层压力水平保持较高,据前文计算,日产液量为30.26 m3/d,对应的井口压力可达50 MPa。为了避免出砂,生产压差应小于临界生产压差(34.9 MPa),此时对应的井口压力应高于31 MPa;同时,由于沥青质的初始沉淀压力比饱和压力高2~4 MPa,该区域原油饱和压力为33.83~42.41 MPa,为避免沥青质发生沉淀,井口压力应保持在44~46 MPa。综合以上2 个因素,投产初期井口压力应控制在46 MPa 以上,日产液量接近40.46 m3/d,在解决油井出砂和结胶的前提下,产液量达到试油、试采初期水平,可满足开发需求。

4.1.3 减少沥青质沉淀

随着开发的深入,待地层压力下降后,通过控制液量,可以保持较小的生产压差,达到控制出砂的目的,但无法控制沥青质析出,需要添加沥青分散剂辅助生产。优选的沥青分散剂为FSJ;初期添加质量分数为5%,正常生产1 个月后,可降至3%;添加深度为3 500 m;加入方式为环空泵注,在自喷管柱预先设计反循环阀。根据现场实际情况,当发现有沥青质析出沉淀时,可实现不动管柱直接添加沥青分散剂辅助生产。

4.2 矿场实践

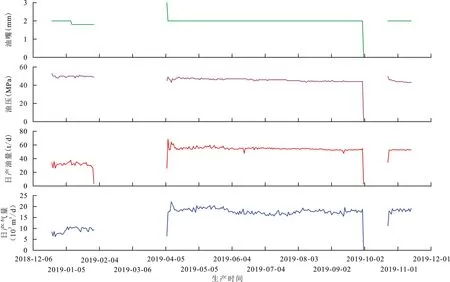

4.2.1 永3-侧平1井

永3-侧平1 井是2018 年完钻的1 口侧钻水平井,采用裸眼滤砂管完井,滤砂管钢级P140V,80%抗挤毁压力为116 MPa,环空保护液密度为1.3 g/cm3,投产井口压力为53~44 MPa(图5),未添加沥青分散剂,累积产油量为12 072.7 t,累积产气量为392.2×104m3。由于是老井侧钻,2019 年2 月井筒堵塞,堵塞物深度为54 m,经分析堵塞物中铁屑、水泥等固体颗粒含量较高。未发现出砂及沥青质沉淀物,认为该井投产工艺取得成功。

图5 永3-侧平1井生产曲线Fig.5 Production curves of Well Yong3-Ceping1

4.2.2 永301井

永301 井是2019 年完钻的1 口探井,采用套管射孔完井,套管钢级P125V,80%抗挤毁压力为120 MPa,射孔液密度为1.3 g/cm3,环空保护液密度为1.3 g/cm3,2019 年11 月13 日试油,控制井口压力为41 MPa放喷,累积产油量为222.3 m3,未发现出砂和沥青质沉淀堵塞,认为试油工艺取得成功。

5 结论

永进油田属深层—超深层异常高压油藏,地层压力高,开发过程中参数控制不合理,易造成出砂、结胶、套损等问题,前期试油试采生产压差控制不当、沥青质析出沉淀认识不足,导致油田多年无法经济动用。研究区临界生产压差为34.9 MPa,CI值为2.33,属于不稳定体系,易发生沥青质析出沉淀。为此,优选了沥青分散剂FSJ;优化了沥青分散剂添加量,初期添加质量分数为5%,正常生产1 个月后为3%;优化了添加深度,为3 500 m。形成了针对性的工艺技术对策,矿场试验2口井,取得了较好的试采、试油效果,证实该研究具有可行性,为永进油田的高效动用提供了重要的技术支撑。按沥青质析出压力高于泡点压力2~4 MPa 的结论,目前矿场试验2 口井的油压都低于44 MPa,但均未出现沥青质析出堵塞现象,说明沥青质的析出压力、温度以及沥青分散剂的添加时机有待进一步研究。

符号解释

Α——管的流通截面积,m2;

B——持液率修正系数;

C——阻力系数修正系数;

D——管的内径,m;

g——重力加速度,m/s2;

Gm——气液混合物的质量流量,kg/s;

Hl——持液率;

p——管的计算段平均压力,Pa;

νm——液相流速,m/s;

νsg——气相表观流速,m/s;

Δp——压差,Pa;

ΔΖ——流动位移,m;

θ——管线与水平方向的夹角,(°);

λ——阻力系数;

ρl——液相密度,kg/m3;

ρg——气相密度,kg/m3。