基于RBF 神经网络的波音737NG 飞机引气系统故障诊断模型

2020-09-18肖晓阳奥凯航空有限公司

肖晓阳/奥凯航空有限公司

0 引言

我公司波音737NG 飞机引气系统具有较高的故障占比,约为6%。受高度限制和航路限制,引气系统故障往往很难保留放行。众所周知,波音737NG飞机引气系统没有计算机,因此没有故障自检和记录功能,通常情况下需要通过记录故障时的飞行阶段和引气压力值来帮助排故,或是通过调取QAR 引气相关参数进行排故。即使经验丰富的工程师,对于某些故障也无法准确诊断故障部件,往往通过多次换件或串件才能确定故障部件,一方面造成了航材及人力成本的增加,另一方面因没有准确排故导致下次飞行时可能再次出现故障,影响航班运行,这是航空公司不能接受的。

RBF 神经网络可以逼近任意连续的非线性函数[1],可以完成故障征兆空间到故障空间的映射,且相比其他神经网络具有更优秀的逼近能力、分类能力和学习速度。本文提出利用RBF 神经网络对737NG 飞机引气系统进行故障诊断,收集我公司近两年引气故障数据作为工程参数,利用MATLAB 将研究方案软件化,建立故障诊断模型,并在试验中取得了预期效果。

1 引气系统工程参数

RBF 神经网络的输入参数与输出参数的选择对模型的建立至关重要,引气系统适应整个飞行阶段,并将合适压力与温度的引气供往各用户系统,因此选取工程参数如下。

1)引气管道压力

引气管道压力值来自管道压力传感器,传感器发送信号给驾驶舱P5 面板的引气管道压力指示表,为飞行员提供压力指示[2]。

当使用第9 级引气时,正常引气压力应控制在32±6psi,主要涉及高压级系统部件及其管路,包括高压级活门(HSV)和高压级调节器(HSR)[3],管道压力的高低反映活门及调节器的性能状态;当使用第5 级引气时,正常引气压力应控制在42±8psi,主要涉及预冷系统及压力调节系统部件及其管路,包括预冷器控制活门(PCCV)、压力调节及关断活门(PRSOV)、引气调节器(BAR)、390°F 传感器、450°F 恒温器,由于PRSOV 的温控功能,管道压力既受压力控制系统的影响,也受预冷系统的影响。可见管道压力是直接反应引气状态的关键参数。

2)引气管道温度

引气温度监控来自集成于490°F 超温电门的温度传感器。由于慢车时使用高压级系统,引气温度不超过390°F就不会触发引气系统温度调节功能,因此温度参数主要涉及预冷系统和压力调节系统部件,包括预冷器控制活门(PCCV)、压力调节及关断活门(PRSOV)、引气调节器(BAR)、390°F 传感器、450°F 恒温器等。可见管道温度也是直接反应引气状态的关键参数。

3)发动机N1 值

N1 值来自发动机的N1 转速传感器。引气系统根据发动机不同的功率选择第5 级高压级引气或第9 级高压级引气。5 级与9 级的转换阶段发生于N1为40%~70%区间,为了排除转换阶段的干扰,设定当N1 值大于70%时使用第5 级引气,此时主要涉及预冷系统及压力调节系统部件;设定当N1 值小于40%时使用第9 级引气,此时主要涉及高压级系统部件。因此,以N1 值作为关键参数,可以判断出当前飞行阶段及当时使用的发动机引气。

4)输出参数

由于引气系统涉及部件数量多,故障现象相似,很难根据单一故障现象判断出故障部件,因此对引气系统进行分类,根据引气系统原理,将引气系统故障分为4 个模块:预冷系统故障、压力调节系统故障、高压级系统故障、正常。

2 数据采集原则

为了达到增加故障数据、数据多样化和预防维修的目的,根据引气系统原理及维护经验,设定如下引气系统参数门限值。

1)引气温度

引气温度跳开极限值为490°F,根据系统原理,390°F 传感器的球型活门在390°F时控制预冷器控制活门(PCCV)开启,在440°F 控制其全部打开;450°F恒温器为压力调节关断活门提供温度限制作用。考虑活门的温控功能属于正常的工作状态,因此设定引气温度门限值为470°F,当引气温度超过470°F 时即判定引气系统性能衰退[4]。

2)引气压力

由于高压级第5 级引气和第9 级引气压力标准值不同,且与发动机N1 值息息相关,因此设定引气压力门限值时需增加N1 值作为参照。压力门限值的选择是根据实际排故经验与引气系统原理共同决定的,设定如下门限值。

当N1>70%时,使用高压级第5 级引气,标准压力为42±8psi,设定门限值为28psi 和50psi;当引气压力小于28psi 或大于50psi,即判定引气系统性能衰退。

当N1 为30%~40%时,使用高压级第9 级引气,标准压力为32±6psi,设定门限值为22psi;小于22psi 即判定引气系统性能衰退。

当N1<30%时,标准压力为19 ~ 32psi,呈线性,设定门限值为10psi;小于10psi 即判定引气系统性能衰退。

当N1 为40%~70%时,此时处于第5 级引气和第9 级引气转换阶段,为避免转换阶段突然增加或减少的压力干扰,不采集此段N1 值下的数据。

3 基于RBF 神经网络引气故障诊断模型

3.1 RBF 神经网络的引气故障诊断模型

设定网络模型内的各个参数,输入层节点数为3 个,即3 个引气系统参数:N1 值、引气管道压力值、引气管道温度值;输出层节点为4 个,即引气系统的4 个模块:预冷系统故障、压力调节系统故障、高压级系统故障、正常。输出层通过神经网络分类输出故障诊断结果,如图1 所示。

3.2 基于MATLAB 的引气故障诊断仿真程序

图1 RBF神经网络的引气故障诊断模型

以我公司波音737NG 机队引气故障数据为研究样本进行模型的仿真诊断。机队规模为29 架,获取每次引气故障或超限的飞机QAR 原始数据,经AIRFASE 译码处理后提取N1 值、引气管道压力值、引气管道温度值三个引气系统参数作为神经网络的输入节点;通过每次排故记录确认最终故障系统,提取故障系统作为输出节点,故障参数与故障系统一一对应,共同生成引气故障样本。2017 年1 月至2019 年1 月共收集故障数据609 条,如表1 所示。

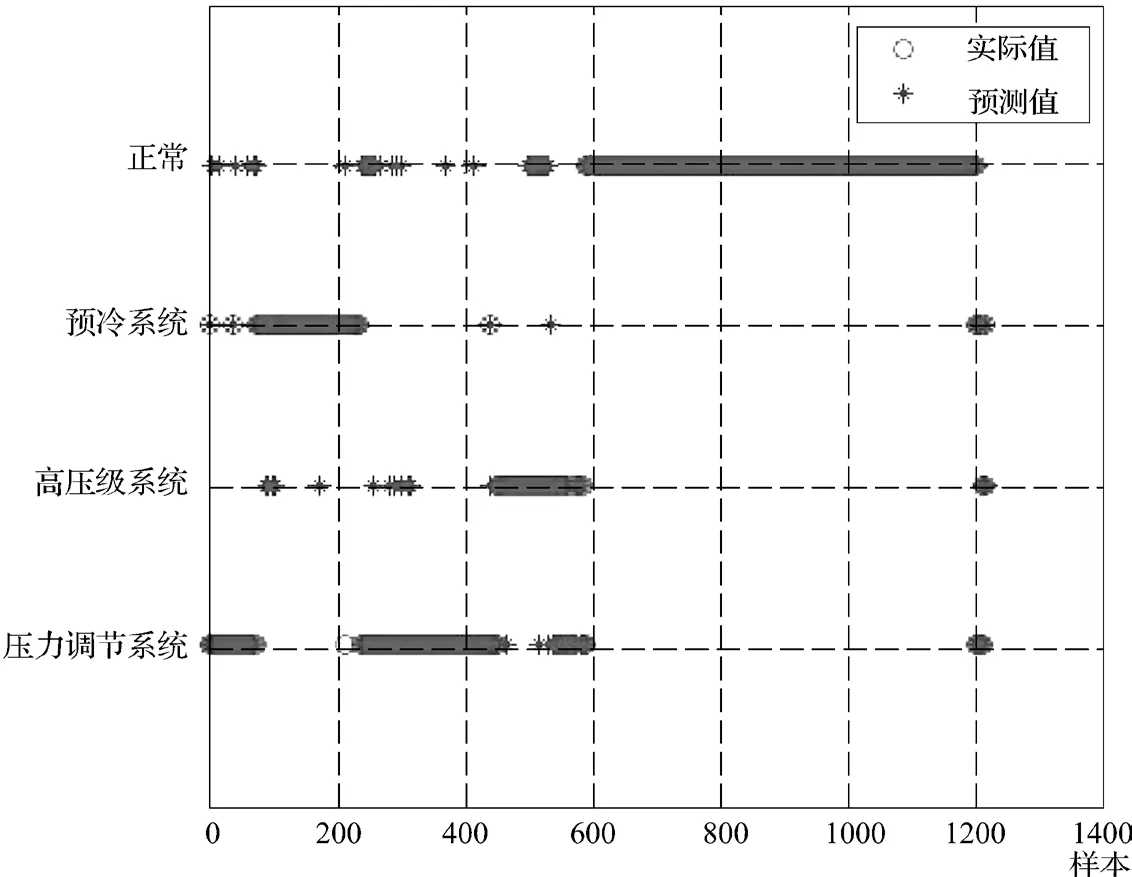

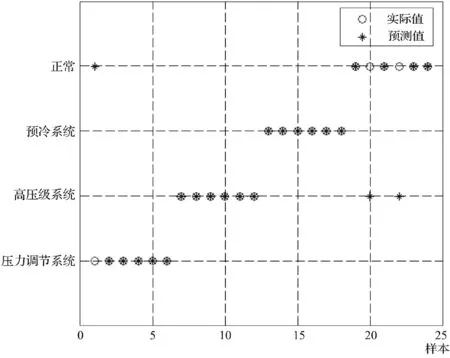

将提取的训练样本集列入EXCEL表中。其中,训练样本集共1220 条故障数据,包含预冷系统样本173 条、压力调节系统样本296 条、高压级系统样本140 条、正常样本611 条。测试样本集共24 条故障数据,包含预冷系统样本6 条、压力调节系统样本6 条、高压级系统样本6 条、正常样本6 条。

利用MATLAB 导入EXCEL 训练样本集与测试样本集,调用径向基神经网络函数newrb()建立径向基神经网络。格式为:

式(1)中,X 为输入向量;T 为目标向量;GOAL 为均方误差,设定为1e-5;SPREAD 为径向基函数的扩展速度,设定为1;MN 为神经元的最大数目,设定为50;DF 为两次显示之间所添加的神经元数目,设定为1;net 为生成的网络[5]。

对神经网络进行训练与测试,首先进行训练集自测试,测试准确率为92.9%,如图2 所示。然后进行测试集测试,运行验证结果准确性为87.5%。可见此RBF 神经网络诊断模型是有效的,可运用于实际排故测试,如图3 所 示。

4 波音737NG 飞机引气系统故障诊断应用实例

在实例应用中,需提取故障或超限航段的所有QAR 数据,并从中筛选出超限数据,数据筛选时需注意排除开防冰时对引气系统的影响。将数据输入诊断模型,得出相应的故障系统,根据系统内各部件故障占比,从大到小依次测试故障部件,更换故障部件并验证故障是否已排 除。

表1 引气训练样本集合测试样本集范例

图2 训练集实际值—预测值对比图(精度=92.9508%)

图3 测试集实际值—测值对比图(精度=87.5%)

表2 应用实例故障数据

图4 实例应用实际值—测值对比图(精度=85.8586%)

1)应用实例

机组报告一架737NG 飞机左发爬升阶段引气压力高。译码选取2 组超限数据,并将数据值输入故障诊断模型预测故障,如表2 所示。

经过预测模型计算,得出预测故障系统为压力调节系统故障。

2)故障分析

该故障表现为爬升阶段引气压力高,N1 值94.5%时使用高压第5 级引气,正常压力值为42±8psi,实际值为50.7psi,高于上限值,此时引气温度447°F,可见预冷系统功能正常,判定为压力调节系统故障。

3)实际排故

提前备件压力调节器BAR、压力调节及关断活门PRSOV 和450°F 恒温器。航后根据AMM 手册,利用APU 执行左发反流测试,按压力调节系统部件故障占比依次测试。测试发现BAR 故障,PRSOV正常无卡阻,450°F恒温器正常,各信号管无渗漏。因此更换左发BAR。次日航后译码左发引气恢复正常,准确排除了故障。

另选取实例样本集共99 条故障数据,包含预冷系统样本27 条、压力调节系统样本26 条、高压级系统样本24条、正常样本22 条,经过该诊断模型进行分析预测,准确度约为85.8%,如图4 所示。可见,利用RBF 神经网络检测引气系统故障具有较高的准确度。

5 总结

波音737NG 飞机引气系统部件大多为气动机械部件,机械部件的可靠性更具有规律性。本文利用RBF 神经网络建立故障诊断模型,根据故障参数对故障进行分类,经过模型的训练测试及大量实例验证,表明该故障诊断模型在737NG 飞机引气系统排故中能起到较好的诊断效果,利于排故中的快速智能诊断。