直升机液压系统试验设备的研制

2020-09-18王俊谢锡海黄彬国营锦江机器厂

王俊 谢锡海 黄彬/国营锦江机器厂

0 引言

液压系统是直升机的重要组成部分,主要功能是以油液为工作介质,向飞行操纵系统、起落架收放装置、旋翼刹车装置、机轮刹车装置等提供液压动力。直升机修理、装配完毕后,必须通过试验设备为机上液压系统加注液压油,并替代机上液压源进行密封试验、管路冲洗、功能试验等,以检查系统管路及与设备之间连接的正确性,验证系统性能是否符合技术指标要求,验证系统是否能与其他系统协同工作。因此,研制一套满足直升机装配调试的液压系统试验设备,对确保直升机修理和维护质量具有重要意义。

1 功能需求分析及性能参数设计

1.1 测试对象

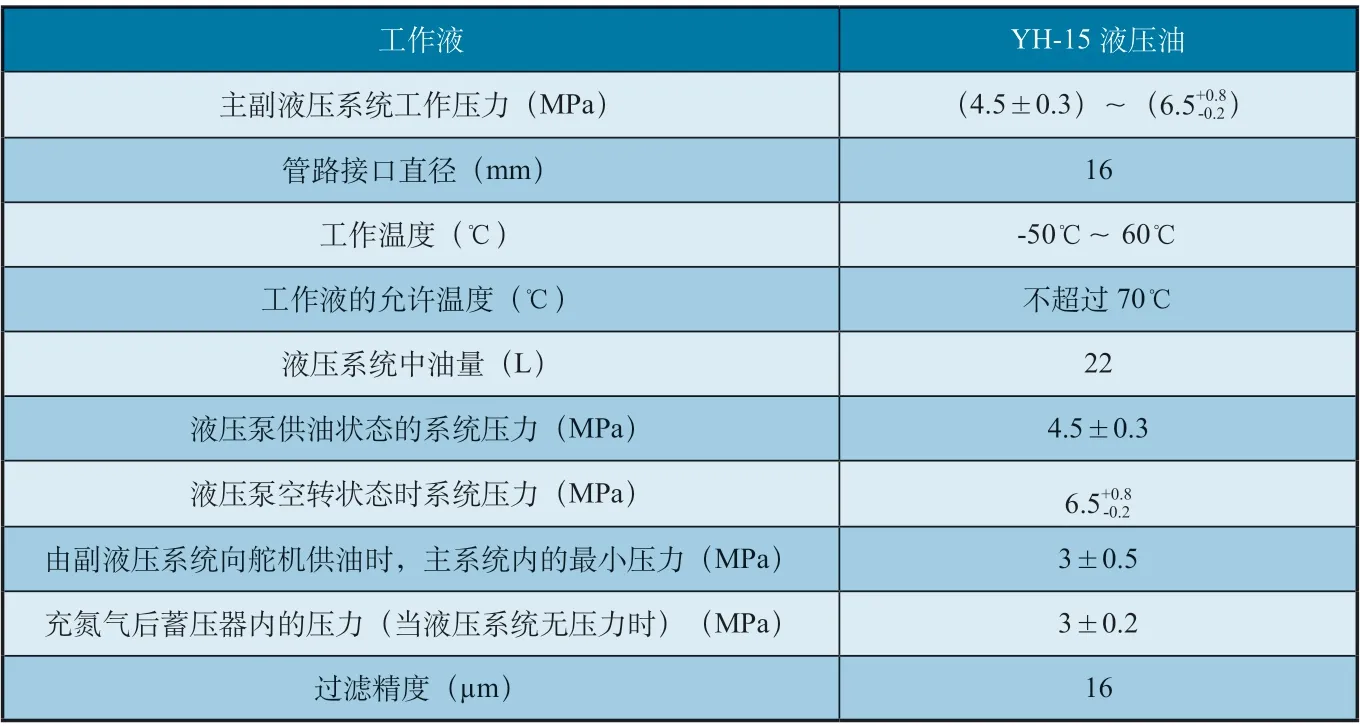

某型直升机液压系统由主液压系统和副液压系统组成。主液压系统的功用是向舵机、“桨距—油门”杆以及纵向操纵液压限动器提供液压动力;副液压系统的功用是在主液压系统故障时,向舵机提供液压动力。系统的主要技术参数见表1,系统组成和原理见图1。

1.2 试验设备功能需求分析

1)向机上液压系统加注液压油,具备液位控制、污染度控制、流量控制功能。

2)对机上液压系统管路进行循环冲洗,具备油液温度控制功能。

3)对机上液压系统管路进行密封试验,具备压力检测、压力控制功 能。

4)替代机上液压源进行系统功能试验,具备遥控实现工作泵启动停止保护功能。

1.3 主要性能参数设计

1)工作介质:YH-15 液压油。

2)油箱容积:机上液压系统油量为22L,试验设备油箱容积设计为50L,可满足机上液压系统加注油及系统管路冲洗、试验需求。

3)工作压力:机上液压系统最高工作压力为7.3MPa,试验设备的设计工作压力10MPa,采用变频器旋钮无级调节泵组的出口压力,可满足试验需求。

4)过滤精度:机上液压系统过滤精度为16μm,试验设备设计的油路过滤精度为10μm。

5)油液污染度:根据机上液压系统污染度规定,不低于GJB 420B 规定的8 级。

6)额定流量:根据液压系统试验需求,试验设备设计的额定流量为 25L/min。

7)工作液温度控制:机上液压系统工作温度为-50℃~60℃,根据使用地区气候条件,该试验设备在长时间运行而导致工作液温度升高后需对其进行温度控制,设定工作液温度≤40℃。

表1 液压系统的主要技术数据

图1 直升机液压系统原理图

8)最大可连续工作时间:不低于 8 小时。

9)供电电源:工业交流380V/50Hz。

2 试验设备的总体设计

根据直升机液压系统结构原理、技术参数和试验技术要求,分析试验设备的功能需求,设计性能参数,完成设备总体设计。本试验设备主要由车体、液压供油系统和电气控制系统三部分 组成。

2.1 车体结构

整车采用一体式结构,车体底部设置有可拆式接油盘,单独设置了电器控制箱和软管放置箱,车轮采用万向轮,方便移动(见图2)。

图2 试验设备车体结构示意图

图3 液压供油系统原理图

2.2 液压供油系统

液压供油系统分主副两个系统(见图3),可通过相应的输油软管与直升机地面供油口连接,将设备串接到直升机液压系统中,对应机上的主副液压系统分系统单独进行工作,也可通过主副系统并线实现同时操作、同时工作。

2.3 电气控制系统

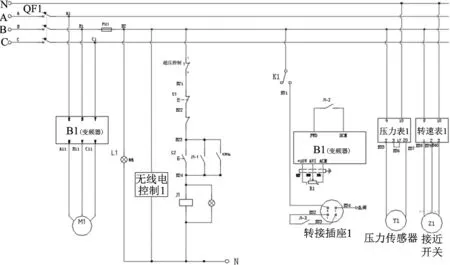

液压泵动力电源采用三相四线制,控制电路采用单相电源,设计了无线控制电路,可实现遥控启停功能,主副系统电气控制原理分别如图4、图5 所示。

3 主要部件选型及研制

该试验设备的主要部件包括车体、油箱、管路、油滤、油泵、油泵电机、压力传感器、变频器、风冷散热器等,其中,车体、油箱、管路等非标准部件自制;油滤、油泵、油泵电机、压力传感器、变频器等部件可根据设定的性能参数直接选购货架产品(见表2);风冷散热器通过计算液压系统和试验设备发热量进行选择。

液压系统的发热量主要由四个部分组成,即液压泵发热量、沿程损失发热量、局部损失发热量和负载发热量。该试验设备系统发热量主要考虑液压系统冲洗过程中液压泵的发热量。

液压泵的发热量由下式计算[1]:

其中,η 为液压泵的总效率,取0.8;N 为液压泵的输入功率:

其中,p 为液压泵实际出口压力,取机上系统正常工作压力6.5MPa;Q 为液压泵的实际流量,为25L/min。

经计算可得:H=570.9kcal/h=662J

系统温升由下式计算:

其中,K 为油箱的散热系数,取15;A1为油箱的表面积,为0.9m2。

可得:T1=49℃

风冷散热器散热功率可按下式估算:

其中,λ 为散热片散热系数,取15;A2为散热面积,为0.25m2。

可得:P=183.7W

考虑20%的漏风量,选择两台功率100W 的250F2Y6-D 型轴流风机,并列布置于油箱顶部就可以满足温度控制需求。

4 工作原理

图4 主系统电气控制原理图

图5 副系统电气控制原理图

表2 液压系统试验设备主要部件清单

试验设备通过输油软管与直升机地面供油口连接,将液压车串接到直升机液压系统中,设备泵组运行,对机上液压系统加注液压油,对系统管路进行循环冲洗;操作直升机上液压系统控制面板,可进行系统的功能调试。设备分主副两个系统,可单独进行工作,也可将主副系统并线以实现同时操作、同时工作。

试验设备泵组电机的转速通过变频器旋钮无级调节,由接近开关测速。设备最高设置转速为2750rpm,泵组理论流量为转速数显值×10,单位为mL。例如,转速n=2500rpm,流量Q=n×10mL=2500×10=25000mL/min= 25L/min。

试验设备的测压装置可设定(限制)设备的最高工作压力,该设备的设定为10MPa。当系统压力超过所需,继续上升达到设定(限制)压力时,设备泵组会停止工作,起到保证系统安全的作用。

试验设备设计有散热降温装置,风冷散热器安装在车体顶部,以便排出车体内部的热量,保证将系统内的油液温度控制在工作温度范围内。当车体内温度高于40℃时,散热排风扇自动运行,当温度低于30℃时排风扇自动停机。

试验设备油箱的加油口装有滤网,管路中设有油滤,过滤精度为10μm,以保证油液清洁。油箱侧面安装有液位计,便于观察油箱内的油液高度。车内管路上设有放油口和油液取样口,分别由大小二球阀控制。

试验设备采用两种电气控制方式。其一,在车体的控制面板上可手动控制设备的启停;其二,远程(在直升机上)可用遥控器控制设备的启停。

5 结束语

本文重点阐述了某型直升机液压系统试验设备的研制方案,经详细设计和研制生产,此试验设备的研制获得成功。经使用验证,设备各项性能均满足试验要求,对于确保装备维修质量和效率具有较大军事和经济效益。