拆除回收试验用废弃油气管道关键环节分析

2020-09-18刘雪光余东亮王爱玲王彬彬吴东容

刘雪光 余东亮 王爱玲 王彬彬 蒋 毅 吴东容

(中国石油西南管道公司技术中心,四川 成都 610036)

0 引言

随着地区经济快速发展和城市化进程的推进,加之原管道经过的走廊带地理位置相对优越,油气管道走廊带与城市发展经济带的相互矛盾愈发突出,一旦发生事故,造成的经济损失和社会影响巨大,目前常采用局部迁改油气管道的工程处置措施。而在油气管道全生命周期管理中,管道的废弃是其中的重要环节[1],西南山区某天然气管道为高钢级管道,拆除回收可作为宝贵试验用管,可提升废弃管道剩余价值[2]。而管道废弃是集多工序为一体的系统工程,且需要在遵循国家和地方政府法律和法规的基础上,尽可能降低废弃处置的经济成本和环境负面影响[3-5]。当管道由于城市规划、避让高后果区等因素造成局部迁改时,管道的废弃处置是不可避免的[6-7]。典型的油气管道废弃方法包括就地废弃和管道拆除,实际应用中通常是两种方法相组合[8-9]。北美地区在管道废弃处置方面的研究与实践较多,目前公布的油气管道废弃相关资料最为全面的国家是加拿大[10],其相关讨论与研究已长达30余年[11]。与国外相比,我国油气管道的废弃处理研究与实践相对较少,目前国内管道废弃处置技术体系和标准规范尚未成熟,并且未完全明确针对试验用管的处置方法。

1 废弃油气管道处置技术

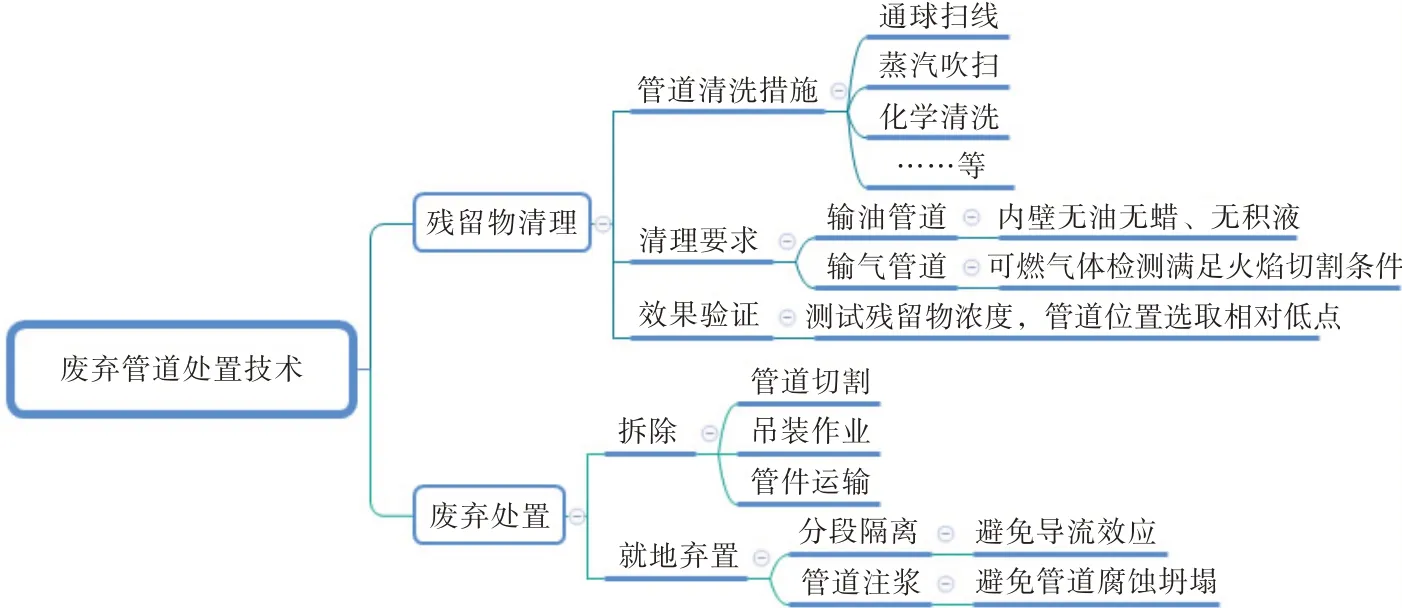

管道的废弃处置是多步骤、多工序的集成,主要包括管道内残留物清理,就地处置管道和拆除管道工序。而这些技术环节需要相互衔接,才能确保管道的废弃处置工作安全有序地开展。《报废油气长输管道处置技术:规范SY/T 7413-2018》中对关键环节的阐述如图1所示[12]。

图1 废弃管道处置技术关键环节图

管道内残留物清理是废弃处置的首要步骤,常见的清洗措施包括通球扫线、蒸汽吹扫和化学清洗等。根据管道输送介质可采取不同的清洗方式。对于输气管道和成品油管道:通常采用氮气吹扫加泡沫清管器组合方式清理;对于原油管道需采取多个刮削清管器辅以化学清洗的方式,多次重复清洗才能达到清洗要求。

就地处置管道的埋地管道容易因腐蚀穿孔等因素导致水流的流入,若水流沿管道到达其他地方积聚,可能造成局部环境污染,这种现场称为导流效应。为避免导流效应发生,必须对管道进行分段隔离封堵,通常采用焊接盲板或管塞方式[13],设置位置通常选取管道与水体交界处。而针对管道可能因腐蚀坍塌后会引起严重后果的管段应进行管道注浆,一般为管道通过直埋方式穿越公路、铁路等(非定向钻穿越)或者被建筑物占压的管段。拆除管道需要经过管道切割、吊装作业、管件运输等环节。

2 拆除回收试验用管处置方法

为充分利用废弃管道作为试验材料的价值,将部分废弃的油气管道进行现场拆除回收,可为开展高钢级管材缺陷成因、机械性能等相关工作提供试验材料。由于试验用管的回收工作与废弃管道处置工作同步开展,为确保在回收过程中试验用管的完好性,不会由于回收处置工作造成管道形成新的缺陷,应尽量避免其他外在因素影响试验结果,需要在回收处置过程中,对切割拆除、运输、存放等方面提出相关技术要求。

2.1 明确用管类型

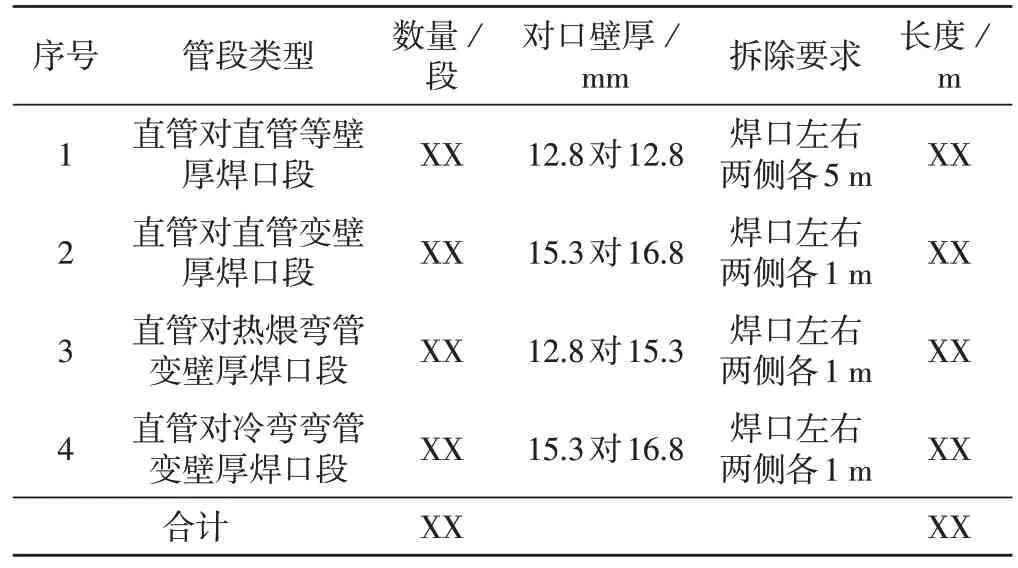

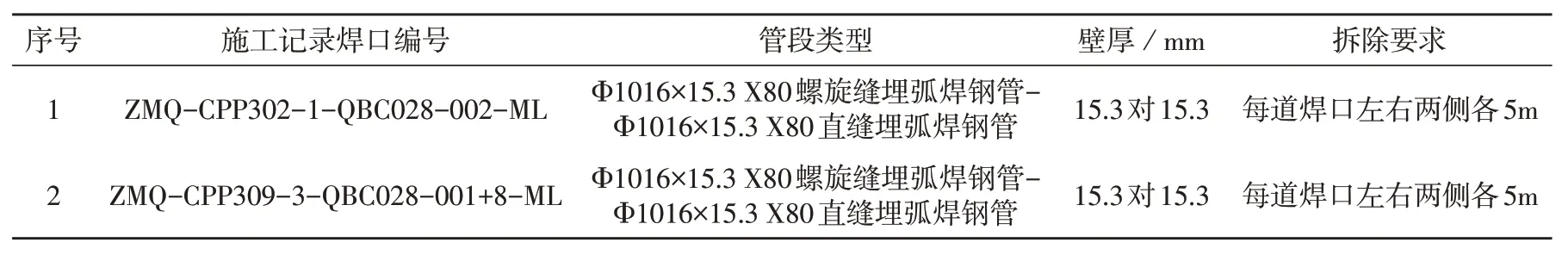

为了便于施工人员操作,达到施工便捷的目的,需要明确试验管段的具体类型(例如等壁厚或者变壁厚焊口、焊口上下游管段为直管或者弯管)、管道壁厚、管段拆除长度;若涉及拆除焊口,需要明确具体焊口编号。试验用管需求表格至少应包含表1、表2所列内容。

表1 试验管段需求统计总表样表

2.2 切割与拆除要求

废弃管道的拆除工序与管道建设呈逆过程,在管沟开挖回填、管段的吊装运输等方面与管道建设的许多环节相同,施工技术和设备均可借鉴。但是试验用管的拆除仍具有特殊之处,所有拆除的管段或焊缝,至少应进行外观检测并保存检测结果。如果现场条件满足,针对带焊缝的管段宜进行射线检测和超声波检测,并保存检测结果。进行射线和超声检测前,需要去除补口防腐材料,去除时加热温度不应超过200 ℃,避免由于温度过高造成管段过度受热,影响金属组织结构。建议试验用管需求单位现场旁站监督各项工序是否满足要求。

切割作业前应确保管道内气体置换完成[14],当拆除大量管道时,切割方式的选取对工作效率的影响很大,管道切割技术按照能量原理不同可分为基于应变能、热能和化学能[15-16]。一般先采用机械切割方式进行切割,在确认的不同类型切割可燃气体浓度满足火焰切割要求时,可采用火焰进行细分切割,为提高切割效率及便于运输,切割后的管段长度应小于等于12 m,否则需进行强制通风直至满足火焰切割要求。管道切割期间应对可燃气体浓度进行监测,并做好相应的防水措施,避免雨水等进入管体对管道造成腐蚀。

表2 试验管段需求统计分表样表

在拆除管道时应使用不损伤管口的专用吊具,双联管吊装时应使用扁担式吊具,弯管应取掉管带装卸,不得损伤防腐层。

若管道拆除段地点人员稀少,进场道路较窄,宜采用小型运管车(炮车)将管道运至指定集中装卸点,再采用载重汽车运输至指定堆管场。拆除管道前应提前落实当地临时的堆管场,并由试验用管需求单位派专人,在满足运输条件后的一个月内,负责组织将试验用管从临时堆管场运送至试验堆管场。

2.3 运输要求

试验用管运输时应注意以下内容:应符合交通部门的相关规定;拖车与驾驶室之间应设置止推挡板,立柱应牢固;装车前应对管段的防腐等级、材质、壁厚进行分级分类,不宜将不同防腐等级、材质、壁厚的管段混装;运输防腐管时,应捆扎牢固,应对防腐层采取保护措施;防腐管与车架或立柱之间、防腐管之间、防腐管与捆扎绳之间应设置橡皮板或其他软质衬垫;捆扎绳外应套橡皮管或其他软质管套、弯管运输应采取特殊的措施[17-19]。

2.4 保存要求

试验用管物资应进行妥善存放,并定期安排人员进行巡查;堆管场地应平整,无石块,地面不应积水,堆管场应保证1%~2%的坡度,并设有排水沟,应在堆管场内修筑汽车或吊车的进出场道路,场地上方应无架空电力线;防腐管应同向分层码垛堆放,层数不超过3层。应保证管子不失稳变形、不损坏防腐层。不同规格、材质的防腐钢管应分开堆放。每层防腐管之间应垫放软垫,最下层的管子宜铺垫两排枕木或沙袋,管段距地面的距离应大于200 mm,为保证管垛的稳定,最下层的防腐管应用楔子固定;管段两端设置管帽或临时封堵,避免人、畜、或其他杂物进入管道;堆管堆放前,在堆放地点的地底部设置防潮布或防潮垫,再铺垫两排枕木或沙袋,避免与水源和土壤接触[20]。再进行管道码垛,最底层管子距地面的距离应大于200 mm,管道码垛完成后采用防雨布进行捆扎严实;堆管场四周修建铁丝网,设置大门及门禁。

3 结论

废弃管道是管道全生命周期中的重要阶段,而试验用管的回收处置情况可能会直接影响后续试验工作数据的准确性。因此在管道切割、运输、存放等环节进行质量控制是确保试验用管质量的关键:

1)明确回收处置的试验用管管段类型、壁厚、拆除位置及长度、焊口编号等相关信息,便于施工人员精准拆除试验所需管段。

2)切割和拆除管段前,应进行外观检测,现场满足条件的宜对带焊缝管段进行超声和射线检测,去除补口防腐材料时应控制温度不超过200 ℃;宜先采用机械切割,再采取火焰切割进行细分切割。

3)运输管段应对防腐等级、材质、壁厚进行分级分类,不宜混装,管段之间宜采用软质衬垫进行软隔离。

4)管段存放场地应平整,地面无积水并设有排水沟,堆垛高度不超过3 层,每层间采用衬垫软隔离,避免与水源和土壤接触。