大牛地气田压裂支撑剂优化组合研究与应用

2020-09-18蒋艳芳

蒋艳芳

(中国石化华北油气分公司石油工程技术研究院,河南 郑州 450006)

0 引言

目前水平井+大规模体积压裂改造是大牛地气田上古生界低渗透致密储层的有效开发方式,但由于加砂规模大,单井压裂成本较高,实现效益开发难度大,急需采取一些降低成本的措施。2014 年开始,为了进一步降低成本,北美致密气田开始试验石英砂,目前石英砂重新成为主流支撑剂,也是降低压裂成本的主要手段。笔者借鉴北美气田经验,首先应用数值模拟方法及试井方法对鄂尔多斯盆地大牛地气田人工裂缝导流能力进行分析,为大牛地气田石英砂、陶粒支撑剂的优化组合研究提供依据;其次通过对大牛地气田支撑剂进行受力分析,优选出可满足气田储层需求的石英砂;然后通过支撑剂导流能力室内实验,明确大牛地气田石英砂、陶粒的组合比例;最后开展现场试验及评价,实现降低单井压裂成本,保障了储层改造效果。

1 大牛地气田人工裂缝导流能力分析

1.1 数值模拟分析人工裂缝导流能力

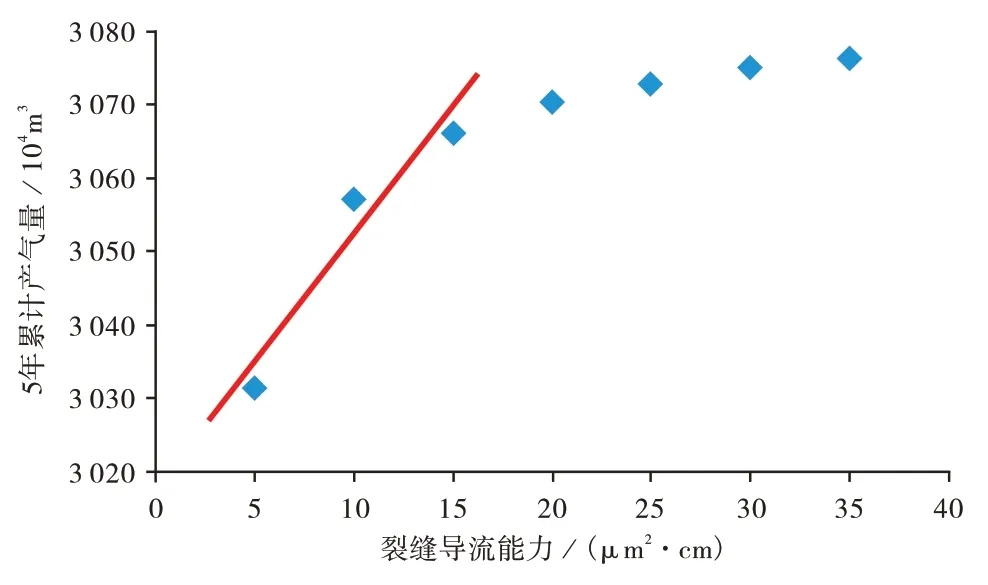

利用数值模拟方法对不同裂缝导流能力下5 年的累计产气量情况进行了模拟。模拟假设水平段长度为1 000 m,渗透率0.8 mD,储层厚度9 m,缝长200 m。模拟结果表明(图1),累计产气量随着裂缝导流能力的增强而增大,但当导流能力增加到15 μm2·cm 后,累计产气量增幅变缓,因此导流能力为15 μm2·cm 即可满足储层气井生产的需要。从该值可以看出,大牛地气田致密低渗透气藏对水力裂缝导流能力要求不高,可以开展石英砂、陶粒组合支撑剂试验。

图1 不同裂缝导流能力下的累计产气量关系曲线图

1.2 试井分析人工裂缝导流能力

大牛地气田压裂工艺较为成熟,主要采用全通径分段压裂工艺,设计思路为长缝压裂,采用适当排量、适当规模造长缝,支撑剂采用20/40 目陶粒。DPT-X 井采用连续油管带底封分段压裂工艺分10 段进行压裂,施工排量4 m3/min,段加砂量40~50 m3,压后试气阶段产气量3.5×104m3/d。压后关井45 d 进行压力恢复测试,采用PanSystem 试井解释软件解释得到DPT-X 井储层渗透率为0.021 mD,表皮系数为0.25,裂缝半长为125.8 m,裂缝导流能力为25.7 μm2·cm。大牛地气田采用当前压裂措施的导流能力高于数值模拟值,说明目前气田实际的导流能力具有进一步优化空间。

2 石英砂、陶粒组合支撑剂关键参数优化

2.1 石英砂优选

根据文献调研[1-3],作用在支撑剂上的力与压力状态及地层压力有关,对于垂直缝,生产初期作用在支撑剂上的力为闭合压力与原始地层压力的差值。随着生产的进行,地层压力逐渐降低,作用在支撑剂上的压力也随之增加,作用在支撑剂上的有效压力计算公式如下:

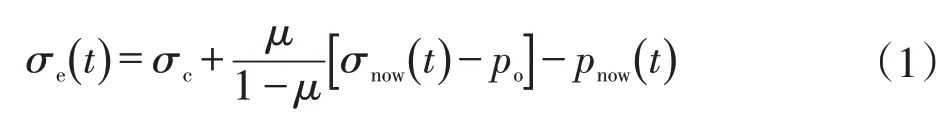

式中,σe(t)为生产到t时刻作用在支撑剂上的有效闭合压力,MPa;σc为储层原始闭合压力(最小主应力),MPa;μ为泊松比,无因次;σnow(t)为生产到t时刻对应的裂缝闭合压力,MPa;po为原始地层压力,MPa;pnow(t)为生产到t时刻对应的井底压力,MPa。

大牛地气田平均泊松比为0.2,闭合压力梯度为0.016 MPa/m,平均压力系数为0.92,储层深度为2 700 m,井底压力降到5 MPa(根据开发方案废弃地层压力为5 MPa)时,作用在支撑剂上的有效压力为33.4 MPa,因此优选耐压35 MPa,30/50 目石英砂能满足受力需求。

2.2 石英砂与陶粒铺砂方式优化

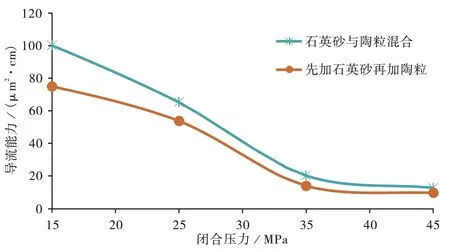

根据大牛地气田储层特征,分别选择30/50 目石英砂与20/40目陶粒开展5∶5比例组合下石英砂与陶粒混合铺置与先加石英砂再加陶粒铺置方式下的导流能力实验。实验结果表明(图2),混合铺砂方式下的导流能力较先加石英砂再加陶粒铺砂方式更强。究其原因是因为陶粒粒径和抗挤压能力大于石英砂,在混合方式下陶粒的支撑作用使得石英砂的破碎率更低,因而所能提供的导流能力更强。因此,从获得更强的导流能力角度考虑,混合的铺砂方式比先加石英砂再加陶粒的铺砂方式更好。

图2 不同铺砂方式下的导流能力变化曲线图

2.3 石英砂与陶粒组合比例优化

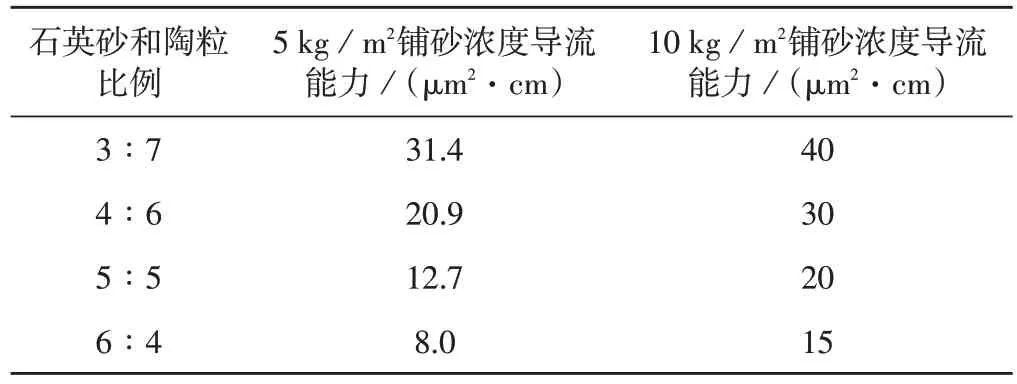

根据石英砂与陶粒均匀混合的铺砂方式开展石英砂与陶粒不同比例组合下的导流能力实验[4-16]。从提高裂缝导流能力、降低储层改造成本的角度出发,同时考虑大牛地气田储层闭合压力(45 MPa)及能满足生产所需的最低导流能力(15 μm2·cm),优化确定支撑剂的最佳组合比例。不同铺砂浓度下组合支撑剂导流能力的室内实验结果表明:在相同闭合压力条件下,随着石英砂比例的增加,裂缝的导流能力逐渐降低;同时随着闭合压力增大,裂缝导流能力也逐渐降低(图3、图4)。45 MPa 闭合压力下不同石英砂和陶粒比例的导流能力结果见表1,从表1可知,在10 kg/m2铺砂浓度下,4种支撑剂组合的导流能力均保持在15 μm2·cm 以上,能满足储层要求;在5 kg/m2铺砂浓度下,当石英砂与陶粒比例大于4∶6 以后,导流能力无法满足气井生产要求。因此,优化石英砂与陶粒比例为3∶7和4∶6在大牛地气田进行初步试验。

图3 5 kg/m2铺砂浓度下导流能力随闭合压力的变化关系图

图4 10 kg/m2铺砂浓度下导流能力随闭合压力的变化关系图

表1 45 MPa闭合压力下不同石英砂和陶粒比例的导流能力表

3 现场试验及应用效果分析

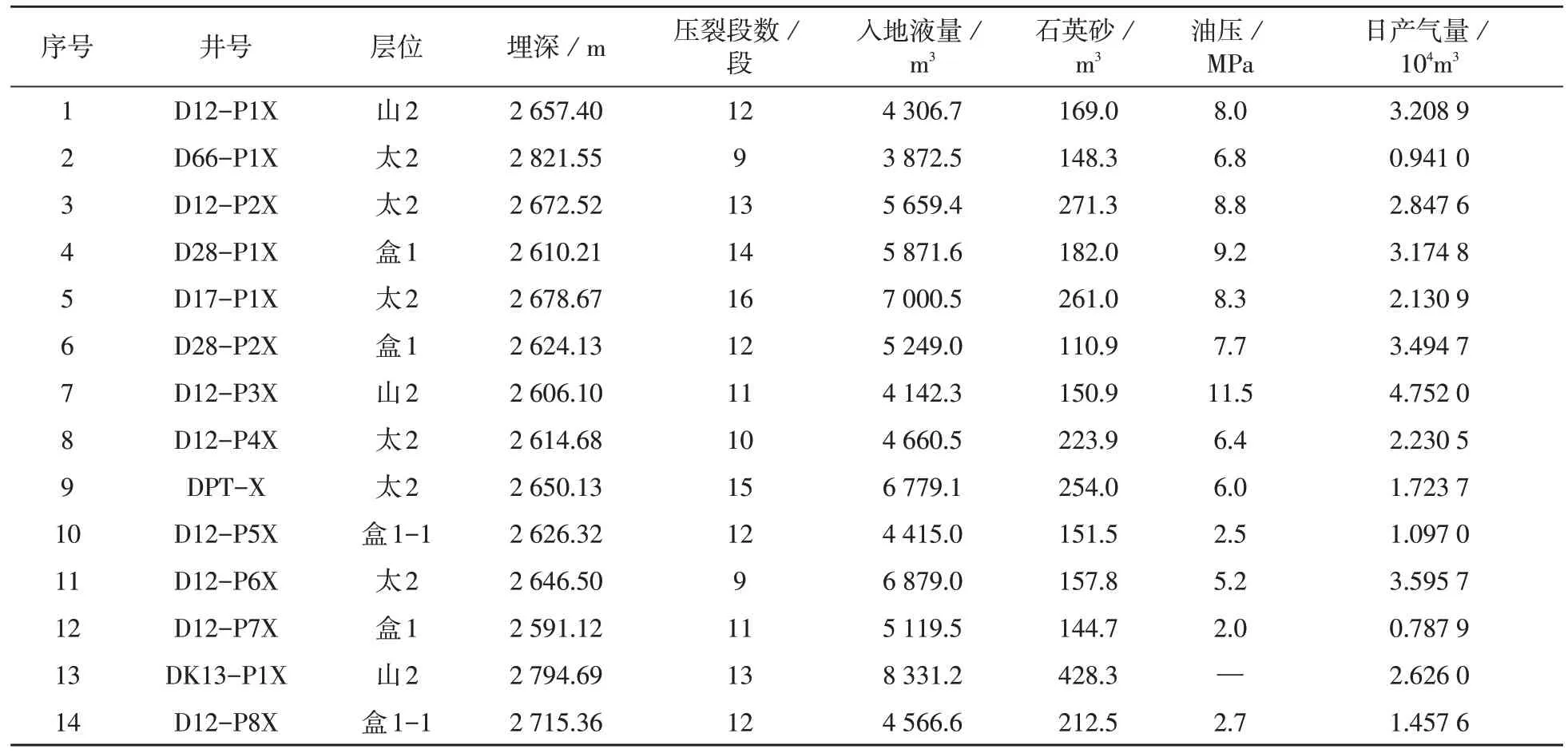

按照石英砂与陶粒比例为3∶7和4∶6混合的铺砂方式在大牛地气田开展现场试验,累计应用14 口井(表2),应用石英砂2 866.1 m3,累计节约支撑剂成本484.37 万元。针对石英砂、陶粒组合支撑剂压后是否对产气量产生影响,进行了如下研究分析。

3.1 石英砂、陶粒组合支撑剂对试气初期产气量的影响分析

以D12-P3X井和D12-P10X井为例对石英砂是否影响气田初期产气量进行分析,D12-P3X 井水平段长1 095 m,砂体厚度为12 m,压裂段数为11 段,平均加权全烃值为34.98%。D12-P10X 井水平段长1 100 m,砂体厚度为13 m,压裂段数为11段,平均加权全烃值为35.24%,两井地质参数相当。压裂设计时,D12-P3X 井设计总砂量为536.0 m3,D12-P10X 井设计总砂量为539.3 m3,两口井的总砂量相当,其中D12-P3X井30/50目石英砂与20/40目陶粒比例为3∶7,D12-P10X 井全为20/40 目陶粒(表3)。施工过程中两口井均采用连续油管带底封分段压裂工艺,施工排量为4 m3/min,单段入地液量介于370~390 m3,平均砂比介于22%~23%,施工成功率为100%。压后试气初期D12-P3X井井口油压为11.5 MPa,井口稳定产气量为4.752 0×104m3/d,D12-P10X 井井口油压为11.3 MPa,井口稳定产气量为4.581 × 104m3/d,两口井初期试气产量相当。结果表明,添加石英砂并未影响气井的初期产气量。

表2 大牛地气田石英砂陶粒组合支撑剂压裂试气数据表

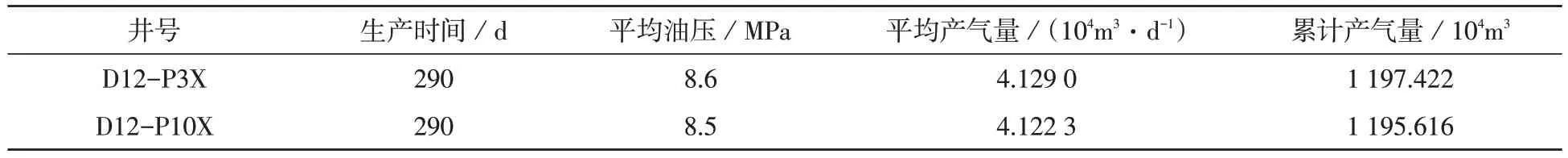

3.2 石英砂、陶粒组合支撑剂对长期产气量的影响分析

截至目前,加石英砂井D12-P3X 与未加石英砂井D12-P10X 累计生产290 d,其中D12-P3X 井累计产气量为1 197.422×104m3,D12-P10X 累计产气量为 1 195.616 × 104m3(表 4),两口井累计产气量相当,说明添加石英砂后未影响长期产气量。同时,D12-P3X 井与D12-P10X 井累计产气量对比见图5,从图5 可以看出,D12-P3X 井与D12-P10X 井相比,整个生产阶段产气量比较稳定。

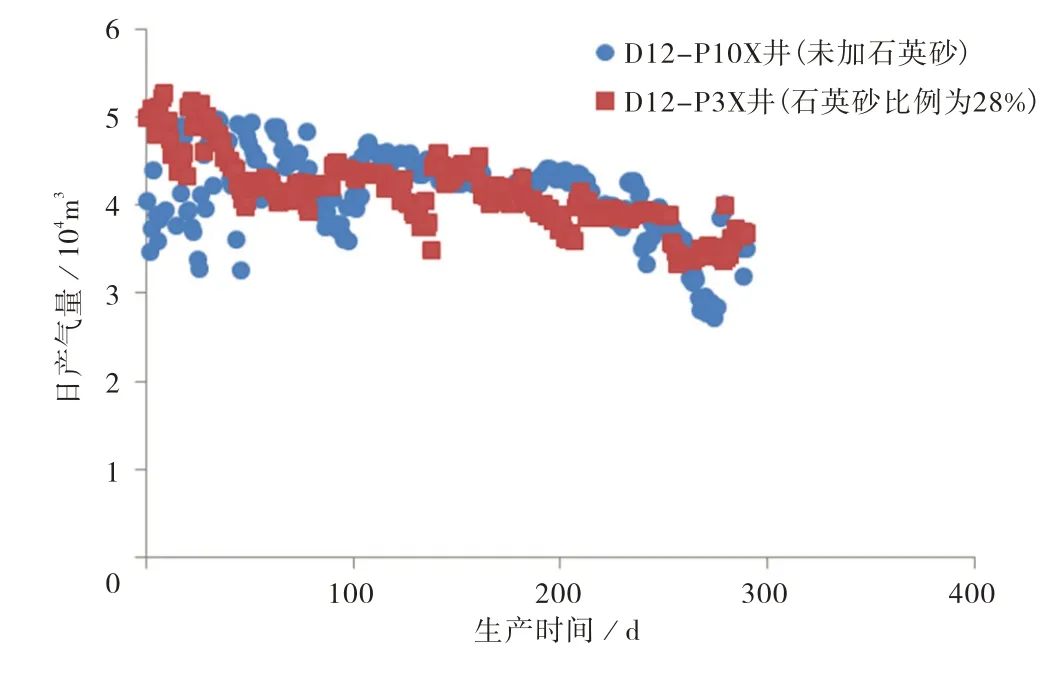

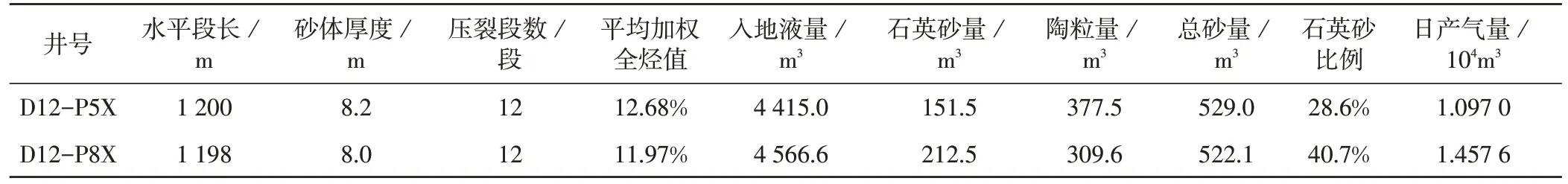

3.3 提高石英砂比例对产气量的影响分析

以D12-P5X 井和D12-P8X 井为例对提高石英砂比例是否对产气量产生影响进行分析,D12-P5X 井水平段长1 200 m,砂体厚度8.2 m,压裂段数为12段,平均加权全烃值为12.68%;D12-P8X 井水平段长1 198 m,砂体厚度8.0 m,压裂段数为12 段,平均加权全烃值为11.97%,两井地质参数相当。

表3 加石英砂与不加石英砂对试气阶段的影响情况表

表4 加石英砂与不加石英砂对生产的影响情况表

图5 D12-P3X井与D12-P10X井累计产气量对比图

压裂设计时,D12-P5X 井石英砂比例占总砂量的28.6%,D12-P8X 井石英砂比例占总砂量的40.7%。施工过程中两口井均采用可溶桥塞分段压裂工艺,施工排量为4 m3/min,单段入地液量介于360~370 m3,平均砂比介于22%~23%,施工成功率为100%(表5)。压后试气初期D12-P5X 井井口油压为2.5 MPa,井口稳定产气量为1.097 0 × 104m3/d,D12-P8X 井井口油压为2.7 MPa,井口稳定产气量为1.457 6 × 104m3/d。D12-P8X 井与 D12-P5X 井相比,石英砂比例提高44%,单井试气日产量提高32.9%。试验结果表明,提高石英砂比例不会降低单井产气量。

表5 不同比例石英砂对试气阶段的影响情况表

4 结论

1)大牛地气田人工裂缝导流能力结果表明,可以开展石英砂、陶粒支撑剂的优化组合研究。

2)通过开展支撑剂受力分析,筛选出了能够满足大牛地气田储层需求的30/50目石英砂。

3)通过室内实验并结合大牛地气田导流能力需求,明确了石英砂和陶粒组合比例为3∶7 或4∶6,并开展了现场试验。试验结果表明,采用石英砂、陶粒组合支撑剂不会降低单井产气量。

4)大牛地气田采用石英砂、陶粒组合支撑剂应用14 口井,累计节约支撑剂成本484.37 万元,如果继续推广应用,则可进一步降低成本。