矿井回采工作面合理错距分析

2020-09-18王辉

王 辉

(太原华润煤业有限公司原相煤矿,山西 太原 030200)

0 引言

我国煤炭资源储量丰富,由于各个区域的地质条件复杂和地壳结构变化,会使煤层的赋存状态有一定的差异性。煤层的厚度也各有不同,其会直接影响采煤工作面开采的难易程度,如果煤层的间距过大或者间距过小都将直接影响邻近煤层的开采[1-3]。过近的煤层在开采作业活动的过程中,会有一定程度上的矿山压力存在,相互之间均会受到很大的影响,在煤层同时进行采煤的过程中,如果下层煤层的顶板出现冒落或巷道支护等出现问题,将可能会对上层煤层有着一定的影响,对工作面的开采造成很大的压力,所以,近距离煤层合理错距的选择对井下煤层的开采有着很重要的作用[4-6]。目前,国内外对于单一煤层在开采过程中的岩层移动规律及变化情况有了很大的进步,然而对于近距离煤层群的开采技术的研究与探讨相对少一些,矿井内部的近距离煤层的采掘大部分是以实践性和经验为主,对于全面的理论模拟研究相对比较少。国内外的专家学者对矿井回采工作面合理错距也进行了一定的研究[7-10],都提出了不同的研究方法。为此,通过FLAC3D建立矿井煤层的同采模拟模型,来确定其合理的错距,以期为整个矿井的安全开采奠定良好的基础。

1 矿井概况

1.1 煤层基本情况

走向及厚度:①选取的某矿井安排以5号、10号煤联合布置开采,煤层平均32.92 m。间距5号煤煤层走向SW215°~220°、倾向NW290°~300°,煤层倾角为3°,煤层厚度0.60~1.60 m,平均厚度1.3 m,局部有黄铁矿结核夹矸,夹矸厚度0.07 m。10号煤煤层走向SE160°、倾向SW250°,煤层平均倾角2°,煤层厚度为1.80~2.45 m,平均厚度2.3 m,局部有平均0.05 m厚的夹矸。②在该煤矿中5号煤层和10号煤层,使用联合布置开采的方式,错距为35 m。5号和10号煤层两者的走向分别为SW215°~220°、SE160°,5号和10号煤层的倾向NW290°~300°、SW250°,倾角分别为3°、2°。煤层厚度为1.80~2.45 m,平均厚度2.3 m。局部有平均0.05 m厚的夹矸。

顶板岩性:矿井的5号煤层煤炭的直接顶是稳定性较好的粉砂岩,厚3.9 m,其下部是K2石灰岩,厚0.1~0.5 m。5号煤层煤炭的基本顶是细砂岩,厚5.3 m,其底板厚3.50 m,为砂质泥岩。矿井10号煤层的顶板是呈坚硬块状的K2石灰岩,厚9.8 m,其底板厚4 m,是一种遇水体积增大、且含层理与节理较弱黄铁矿的铝质泥岩。

1.2 水文、瓦斯情况

水文概况:矿井含水层为奥灰岩层,厚度约为6.88~9.32 m,平均8.15 m。含水层溶裂隙水直接进入5号和10号煤层,造成回采工作面的水量过大。为了减少水量过大对煤炭开采工作影响,开采时需使用钻探和井下放排水等方法来控制水量,使采矿工作安全、顺利进行。矿井所在的区域气候变化相对较大,雨水根据不同的季节所降的雨量有不同,夏季炎热多雨,冬季寒冷干燥,整体上为大陆性气候。一年最冷的时候是在每年的一月份,最热的时候是在每年的7月份。

瓦斯概况:本次开采的矿井内部瓦斯突出量较大,是高瓦斯矿井。一般情况下,瓦斯大部分来自开采煤层与相近煤层,煤层瓦斯的产生主要有开采和掘进工作面在采煤或进行挖掘、巷道围岩与采区挖空部位涌出瓦斯等。到目前为止,矿井从建井初期至今没有发生煤层自燃的情况。

1.3 矿井开拓

本次开采的矿井大致是一个走向长度相对较短、倾斜长度相对较宽的单斜构造,开采的方式是走向长壁后退式开采的综合机械化采煤。而矿井所采用的通风方法主要是抽出式通风,通风方式采用不同进风井和不同回风井的混合式通风。

2 工作面合理错距

2.1 模型的建立

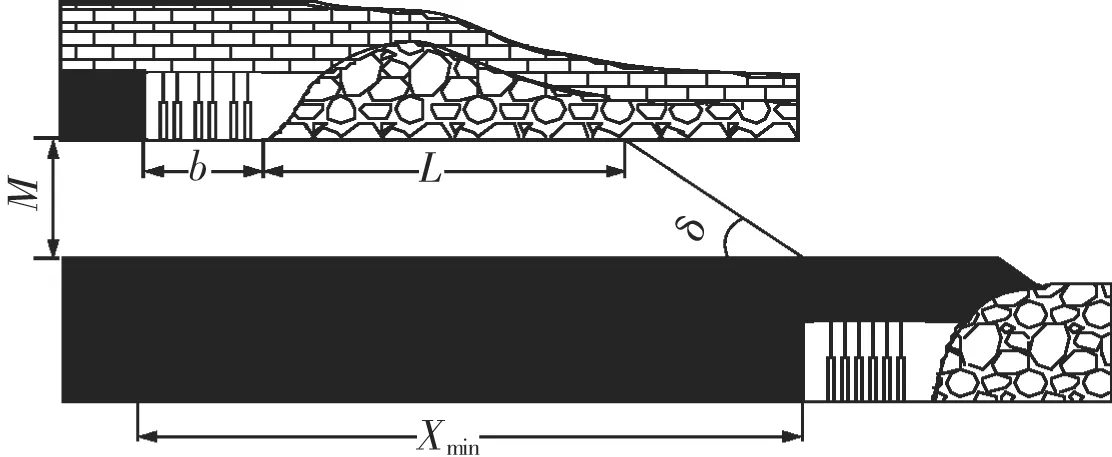

在理论和原有研究的基础上[11-16],得出结论,10号煤层的巷道等布置应设在稳压区的区域内,且不宜在减压区的区域内布置巷道、工作面。其错距大小为Xmin,模型如图1所示。

图1 工作面稳压区计算模型

由图1可知它的最小错距为Xmin,可以根据以下公式求得

Xmin=Mcotδ+L+b

(1)

式中,M—煤层之间的距离,可取32.92 m;δ—井巷岩石的移动角度,可取55°;L—2个煤层之间的安全距离,可取20~25 m;b—上覆煤层中工作面最大控顶距,可取5 m。

计算可得Xmin=48.1~53.1 m。由此可知,采用稳压区开采理论计算5号煤层、10号煤层两同采工作面的合理错距不应小于26~31 m。因此,通过对稳压区域的计算得出:该矿井内部的5号煤层和10号煤层在同时采动的过程中,错距应该要大于26~31 m。

2.2 数值模拟

FLAC3D数值模拟软件介绍:通常情况下,对矿井内部的设计、施工以及开采,都需要深入熟知井下岩层的岩性以及在施工的影响下所导致的岩层或者煤层的应力变化以及破坏的规律,这样能够更加准确地评价其稳定性,从而对矿井的安全开采进行进一步的优化。然而,矿井在采动的过程中会受到多种因素的影响,解决此类问题的要求也越来越高,如果按照传统的方法来解决可能导致的误差偏大,因此寻求更高级的计算模拟软件来科学的解决此类问题是目前的一个趋势。目前对于矿井开采的合理错距研究最常用的模拟软件是FLAC3D软件[17-18],是迄今为止比较优秀的岩土力学数值模拟的软件之一,主要是利用显式拉格朗日差分分析法。它可以模拟相对比较复杂的矿井内部岩石力学工程的问题,在界面出现滑动或开裂的情况下,可以进一步修改模型的参数,例如矿井在开采过程中的分布推进和回填;它还具有一种强大的内嵌式的程序语言,从而可以定义参数的变量以及建立的函数和模型,最终将产生的数据为用户提供需求。

工作面模型的建立:综合矿井地质因素、采煤方法和含水岩层等众多因素,以边界效应为原理建立出矿井5号和10号煤层的仿真模型,该模型的走向长为250 m,倾斜长为50 m,同时预先在模型的两侧留有50 m的过渡区。其模型如图2所示。

图2 矿井5号煤层、10号煤层同采模拟模型

模拟结果:① 图3为5号煤层采煤工作面独立开采应力等值线云图。可看出,5号煤层采煤工作面进行开采时,上端头倾斜方向最大的应力及其集中系数分别为1.2×107Pa、1.2;而下端头倾斜方向的最大应力及其集中系数分别为1.4×107Pa、1.4;5号煤层采煤工作面进行开采时,采煤工作面的前端进行超前支护,且前端的压力正常,采空区的顶板在采煤工作面后方大于7 m的地方垮落。②图4为10号煤层采煤工作面独立开采应力等值线云图。可看出,10号煤层采煤工作面进行开采时,上下端头倾斜方向的应力和应力集中系数均取最大值,它们分别为1.4×107Pa、1.4,应力集中于顶板的现象会缓慢出现。10号煤层采煤工作面进行开采时,应在采煤工作面压力作用区域前约7 m处进行超前支护;上部岩层支撑的顶板会随着煤炭的采掘而垮落。

图3 矿井5号煤层采煤工作面独立开采应力等值线云图

图4 矿井10号煤层工作面独立开采应力等值线云图

3 结论

(1)经过对5号和10号煤层顶板的岩层特性研究与分析可知,本次该矿井5号煤层的基本顶初期压力变化小,级别定为Ⅰ级,煤层的上部岩层无直接顶;而10号煤层在回采后,由于上部岩层的稳定性较差导致岩层随之垮落。

(2)根据FLAC3D软件对矿井煤层的模拟分析可得,矿井5号和10号煤层在同时进行开采时,当错距大于35 m时,10号煤层的开采与5号煤层的开采互不影响,而错距增大到50 m时,工作面前端超前支护压力的作用面积最少。