轨道交通一级传动齿轮箱轴承承载及寿命分析

2020-09-17陈宇向杨克舵潘喻

陈宇向 杨克舵 潘喻

摘 要 在不同运行工况下,对齿轮箱轴承进行受力分析,考虑线路振动冲击对轴承承载的影响,计算出齿轮箱每个轴承承载情况,按ISO 281标准计算轴承额定寿命,将轴承布置和受力情况进行参数化设置,提高轴承寿命分析及选型效率,为选出最优轴承配置方案提供指导意义。

关键词 轴承;齿轮箱;轴承布置;当量动载荷

引言

齿轮箱作为车辆转向架关键部件,用于传递载荷,对车辆运行安全和可靠性有至关重要的影响。齿轮箱一般为抱轴式,输出端通过轴承安装在车轴上,输入端通过吊杆弹性悬挂在构架上,齿轮箱需要持续、稳定地提供规定的功能,齿轮箱运行时齒轮和轴承高速旋转,并将牵引电机扭矩传递到轮对。齿轮箱可靠性大部分来源于轴承状态[1],对轴承寿命出提出了较高要求。影响轴承寿命的因素较多,主要有电机载荷、线路冲击、润滑状态、润滑油污染情况、轴承承载能力等,为保证齿轮箱可靠性,在设计阶段需要精确分析出轴承在各种工况下受力大小,选择正确的轴承型号,保证轴承寿命需达到预期要求。

1输入参数

以某型号齿轮箱为例,主要技术参数如下:

2轴承布置及参数设置

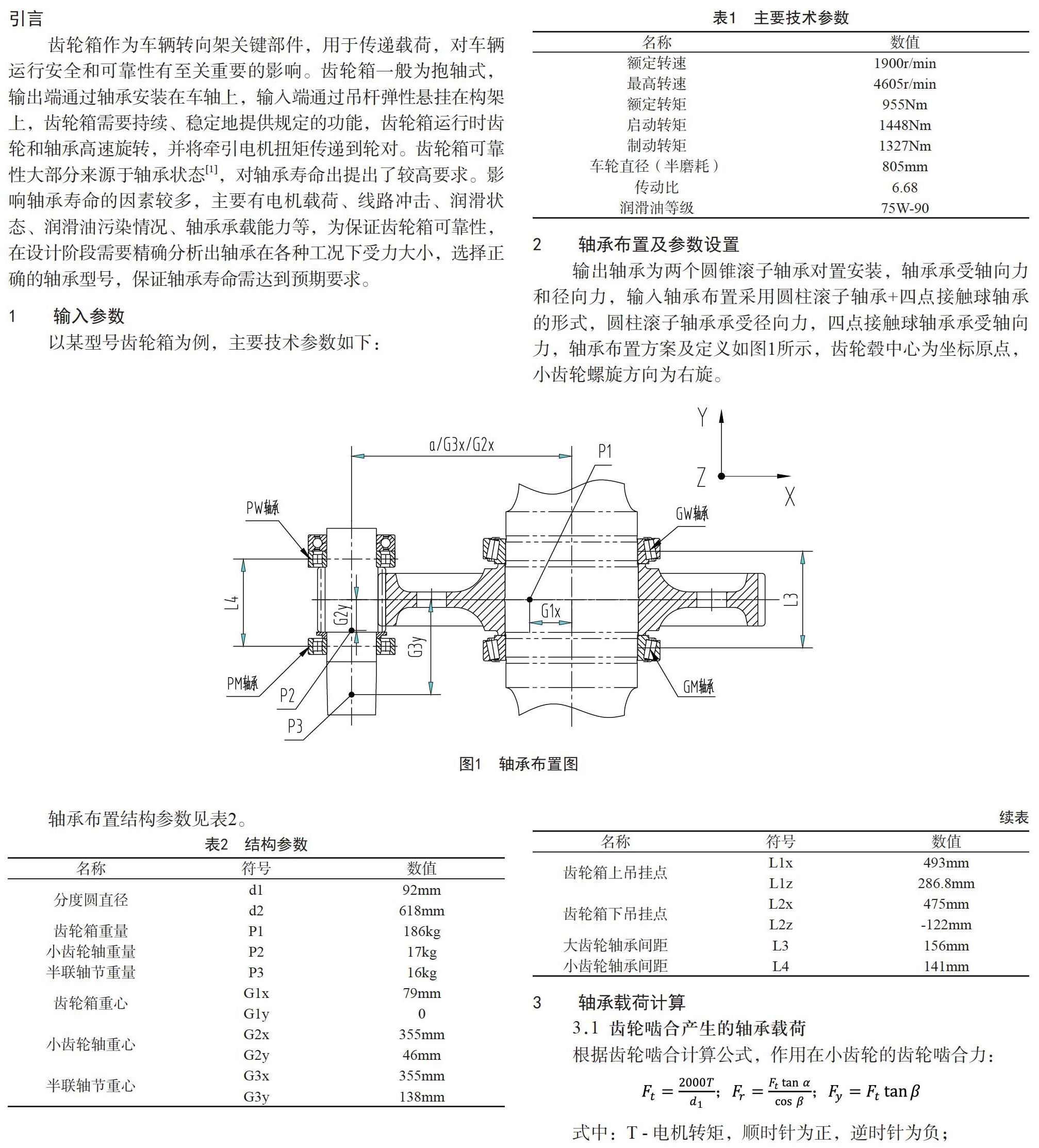

输出轴承为两个圆锥滚子轴承对置安装,轴承承受轴向力和径向力,输入轴承布置采用圆柱滚子轴承+四点接触球轴承的形式,圆柱滚子轴承承受径向力,四点接触球轴承承受轴向力,轴承布置方案及定义如图1所示,齿轮毂中心为坐标原点,小齿轮螺旋方向为右旋。

根据以上计算公式,可计算出轴承基本额定寿命如下,计算结果表明所选轴承满足寿命要求,计算寿命大于240万公里。(见表3)

6结束语

(1)本文根据轨道交通一级齿轮箱结构特点,对轴承布置和受力情况进行了参数化设置,每个轴承进行了精确的载荷分析,按ISO 281标准计算出轴承基本额定寿命,不需对齿轮箱进行建模,可快速计算出轴承寿命,提高轴承选型和分析效率。

(2)每个工况包含正、反转及不同冲击方向组合的16种受力情况,计算出有效值作为该工况下的当量动载荷,计算结果更加准确。

(3)由于篇幅有限,本文只计算了轴承基本额定寿命,还可根据ISO/TS 16281标准,考虑轴承润滑状态、润滑油污染情况、轴承的径向间隙和轴承偏移影响等,计算出轴承修正寿命,但轴承实际使用寿命和计算寿命往往存在一定差异,为保证轴承可靠性,还需参考过去成功的应用经验,最终确定轴承型号。

参考文献

[1] 赵志春.机动车组齿轮箱轴承故障分析[J].轨道交通装备与技术,2009:30-32.

[2] IX-ISO.ISO 281-2007滚动轴承动载荷定额和额定寿命[S].2007.