简述红林煤矿二氧化碳致裂增透技术试验

2020-09-17彭涛

彭涛

摘 要 针对红林煤矿9号煤层透气性差、抽采难度大、掘进进度慢等现象,在39113掘进工作面采用深孔二氧化碳致裂增透技术进行试验。试验设计扇形布置的顺层钻孔,施工CO2致裂孔前先施工致裂孔临近的抽采钻孔作为增透时的控制抽采孔,钻孔间距平均0.38m,采用?94mm钻头施工。试验结果表明:增透措施后,煤层透气性系数平均提高2.41倍,瓦斯涌出量衰减强度减小3.54倍;抽采15天内,增透钻孔抽采瓦斯平均浓度提高2.46倍,平均纯量提高2.74倍,显著缩短抽采周期,为相似条件下二氧化碳致裂增透技术提供设计和实施依据。

关键词 红林煤矿;二氧化碳致裂;增透技术;瓦斯治理

红林煤矿9号煤层透气性差、煤层软、抽采难度大,导致煤巷掘进速度非常慢,严重影响新工作面布置。红林煤矿9号煤层目前所采取的措施主要是加密抽采钻孔,加大抽采时间,经济成本较高。因此,引进一种增加煤层的透气性的技术,提高瓦斯抽采效率成为亟待煤矿当前的迫切需求。受技术条件和地质条件的影响,目前二氧化碳致裂深度一般在40~60m,超过80m的深孔致裂研究和应用相对不多[1-2]。笔者以贵州红林煤矿主采9号煤层为研究对象,现场采用40~120m深度钻孔试验。

1二氧化碳致裂增透技术与装备

二氧化碳致裂增透技术原理是在极短的时间内将液态二氧化碳转化为气态,其体积增大600倍以上,产生冲击波向四周扩散,冲击波与高能气体使煤体形成新的裂隙,也能够在原生裂隙的基础上继续发育和扩展,进而达到增加煤层透气性,提高抽采浓度的效果。

二氧化碳致裂增透技术的工作流程包括致裂器组装、液态CO2充装、井下安装及起爆致裂四个阶段。

2二氧化碳致裂增透现场试验

2.1 实施工作面概况

39113运巷工作面位于矿井一采区中部的西翼,39113运巷沿9号煤层掘进巷道,设计总长度为875m,巷道设计沿煤层走向掘进,倾斜长100m。该区域的原始瓦斯含量为11.4173m3/t,瓦斯压力为0.74Mpa。本项目现场实施之前,实测9#煤层的煤层透气性系数,测试结果为38.26m2/MPa2·d,钻孔流量衰减系数为0.0462d-1。工作面内煤厚1.9~2.3m,平均煤厚2.2m,偶含一层夹矸,夹矸厚度约0.2~0.8m,倾角平均7?。

顶板岩性以粉砂岩、细砂岩、泥质粉砂岩为主,少量泥岩、泥灰岩及薄煤层组成。伪底一般为一层泥岩,厚度一般0.20m;直接底板以泥质粉砂岩、粉砂岩及细砂岩为主。顶底稳定性中等。

2.2 致裂增透方案设计

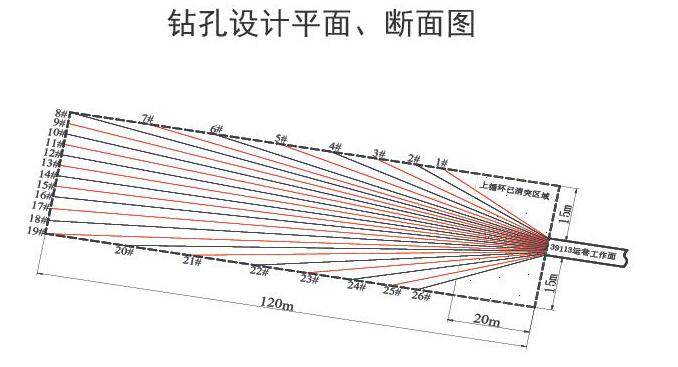

根据39113运巷工作面的现有瓦斯抽采情况,设计在39113运巷布置顺层预抽条带煤层瓦斯钻孔,呈扇形布置,共设计26个抽采钻孔,其中7个致裂孔,CO2致裂孔施工孔号4及致裂先后顺序为4#、7#、11#、14#、17#、20#、23#,施工CO2致裂孔前先施工致裂孔临近的抽采钻孔作为增透时的控制抽采孔,即:先施工1#、2#、3#、6#钻孔、再施工4#钻孔并做CO2致裂;施工5#、8#、9#、10#钻孔、再施工7#钻孔并做CO2致裂;施工12#、13#钻孔、再施工11#钻孔并做CO2致裂;施工15#、16#钻孔、再施工14#钻孔并做CO2致裂;施工18#、19#钻孔、再施工17#钻孔并做CO2致裂;施工21#、22#钻孔、再施工20#钻孔并做CO2致裂;施工24#、25#、25#钻孔、再施工23#钻孔并做CO2致裂。

設计钻孔间距平均0.38m,抽采半径2.5m,采用?94mm钻头进行施工,边孔控制在左、右帮轮廓线15m外。

2.3 现场实施

2017年12月6日夜班起在39113运巷内(控制范围130~250m段)施工顺层瓦斯超前预抽钻孔,累计施工钻孔11天,顺层瓦斯超前预抽钻孔呈平行或扇形布置,施工钻孔27个,进尺2553m。

2.4 增透效果分析

(1)抽采效果分析

每个钻孔封孔接抽放管后即开始记录抽采时间,每日采用WGC-II瓦斯抽放管道参数测定仪进行钻孔瓦斯抽采浓度、钻孔瓦斯抽采纯量的测定,钻孔考察周期大于15天,并将致裂区域与未致裂区域所有钻孔,在前15天相同抽采时间内的平均抽采浓度、瓦斯抽采纯量进行对比,可知,试验对比的前15天内,对比钻孔(未致裂增透区域)煤层瓦斯抽采平均浓度为32.61%,致裂区域的煤层瓦斯抽采平均浓度为78.63%,是未致裂区域的2.41倍,且瓦斯抽采浓度基本维持在80%左右,衰减缓慢,抽采15天后依旧稳定在70%以上;接抽15天内,未致裂增透区域煤层瓦斯抽采平均纯量为0.085m3/min,致裂区域的煤层瓦斯抽采平均纯量为0.25m3/min,是未致裂区域的2.94倍。

(2)透气性系数考察

4#、14#、23#致裂孔作为致裂增透后煤层透气性系数的测定孔。各测定孔封孔后,对钻孔瓦斯自然流量进行数据测量,根据透气性系数计算公式计算可得各孔测得煤层透气性系数,得出4#、14#、23#三个测定孔的平均透气性系数λ为92.148m2/MPa2·d,而9煤层在致裂增透技术应用之前其透气性系数λ为38.25m2/MPa2·d,可得出煤层致裂后,其透气性系数为原始煤层的2.41倍。

(3)自然流量衰减系数考察

根据所测钻孔瓦斯自然流量,得出各钻孔自然流量衰减系数,可得出,CO2致裂增透后,钻孔瓦斯自然流量衰减系数β=0.010~0.016d-1,三个致裂孔平均瓦斯自然流量衰减系数为0.013d-1,致裂增透前钻孔瓦斯自然流量衰减系数β=0.046d-1,即致裂增透后钻孔瓦斯涌出量衰减强度减小了3.54倍。

3二氧化碳致裂增透技术效果评价

二氧化碳致裂效果主要用瓦斯含量指标来评价,39113运巷工作面原始煤层瓦斯含量为13.2887m3/t,具有煤与瓦斯突出危险性工作面,按具有煤与瓦斯突出危险进行管理。

钻孔控制区域煤层总瓦斯含量Q=183129m3,经过14天抽采后,评价单元内的瓦斯抽采总量为99872m3,瓦斯抽采率为55%,计算得出抽采控制区域内残余瓦斯含量Wcy=5.98m3/t。

计算钻孔控制范围内煤体残余吨煤瓦斯含量为5.98m3/t,小于《防治煤与瓦斯突出规定》规定的残余吨煤瓦斯含量临界值8m3/t。综上所述,对39113运巷评价区域的各项指标评价结果均符合相关规定要求,因此判定该区域的抽采效果达标。

根据顺层深孔预裂爆破后效果可得出,抽采14天后,控制范围内煤体瓦斯含量均降到8m3/t以下,且施工钻孔时没有喷孔、顶钻或其他动力现象,评判认为煤层评价范围预抽瓦斯防突效果达标。

4结束语

(1)红林煤矿9号煤层39113运巷CO2致裂增透后,瓦斯抽采浓度基本维持在80%上下,抽采纯量保持在0.2m3/min以上;抽采期间,最大抽采浓度、纯量分别达到了94.6%、0.4899m3/min。

(2)通过与对比钻孔的考察,红林煤矿9号煤层39113运巷CO2致裂增透后,煤层透气性系数平均提高了2.41倍,钻孔瓦斯自然涌出量衰减3.74倍;接抽15天内,钻孔致裂增透后单孔平均浓度提高2.46倍,平均纯量提高2.74倍;钻孔瓦斯抽采率提高到55%以上,极其有效地提高了矿井瓦斯抽采效率。

(3)利用二氧化碳致裂增透技术能够在深孔条件下提高红林煤矿9号煤层的渗透性,有效提高瓦斯抽采浓度和效率,加快掘进速度,促进矿井高效、安全生产,为相似条件下二氧化碳致裂增透技术提供了设计和实施依据。

参考文献

[1] 齐庆新,潘一山,舒龙勇,等.煤矿深部开采煤岩动力灾害多尺度分源防控理论与技术架构[J].煤炭学报,2018,43(7):1801-1810.

[2] 罗铭,刘公君.CO2深孔预裂增透前后钻孔瓦斯抽采影响范围测定[J].内蒙古煤炭经济,2018(24):139-140.