湛江钢铁不同碱度烧结矿冶金性能研究

2020-09-17王志宇沙华玮张永新

王志宇,沙华玮,张永新

(宝钢湛江钢铁有限公司,广东 湛江524000)

研究表明[1-3],合理的炉料结构是实现高炉稳产和提升经济指标的有效手段,目前国内钢铁企业高炉综合炉料结构主要以“烧结矿+酸性球团矿+块矿”为主。前人研究通过优化配矿提升了烧结矿的转鼓强度、品位及还原性能。梅忠等研究发现烧结矿碱度在1.79~2.18时,烧结矿矿相中针状铁酸钙组成良好,低温还原粉化指数较高。刘丽娜等研究发现配碳量增加使得烧结矿低温还原粉化指数有所改善。湛江钢铁高炉采取的炉料结构为“烧结矿+熔剂性球团矿+块矿”炉料结构,对烧结矿性能指标要求与一般企业不同。针对宝钢湛江钢铁有限公司(全文简称湛江钢铁)不同碱度的烧结矿进行冶金性能优化研究可以有效指导其高炉炉料结构调整方向,为熔剂性球团使用提供有效的指导。

因此本文系统进行了湛江钢铁现场不同碱度烧结矿冶金性能的研究,为湛江钢铁高炉炉料结构优化与调整提供优化选择的方向。

1 实验

实验所用的原料为湛江钢铁现场生产的不同碱度的烧结矿,其碱度分别为1.75、1.84和1.94。其化学成分如表1所示,可以看出三种烧结矿的化学成分属于优质烧结矿水平。烧结矿还原性实验采用的是国家标准(GB/T 13241—91)检验方法。

表1 湛江钢铁不同碱度烧结矿化学成分 %

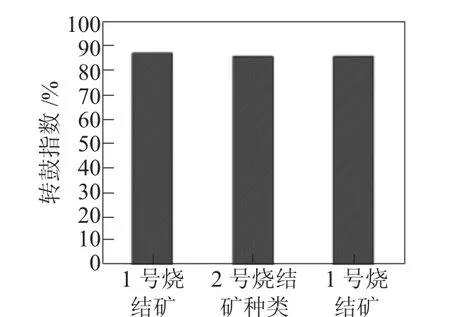

三种烧结矿的转鼓指数测试结果分别如图1所示,由图1可以看出,三种烧结矿的转鼓指数均高于85%。整体而言,三种烧结矿的转鼓强度较高,满足高炉的正常使用。

图1 湛江钢铁不同碱度烧结矿转鼓指数

2 结果与讨论

2.1 烧结矿还原性与低温还原粉化性能研究

铁矿石的还原性和低温还原粉化性能是评价烧结矿的重要指标,改善还原性能可以有效提高高炉生产的间接还原[4]。通过对三组烧结矿进行还原性能和低温还原粉化指数测试,其结果如下页图2所示。通过还原度测试结果可以看出,3号烧结矿的还原度指数最高,为83.35%,主要是因为3号烧结矿中的易还原的复合铁酸钙数量较多,交织状较为发达[5];且3号烧结矿的FeO含量较低,低FeO含量会减少还原性较差的硅酸盐和钙铁橄榄石等生成量,因此改善了烧结矿的还原性能。2号烧结矿的钙铁橄榄石和硅酸盐相等较多,且通过矿相结构可以看出,烧结矿的孔隙率较低,在一定程度上减弱了其还原性能。碱度为1.75和1.84烧结矿的RDI+3.15均高于78.91%,在高炉上部不易出现粉化现象。整体而言,三组烧结矿的低温还原粉化指数均较好,会有效促进高炉软熔带位置下移,提高透气性,促进高炉顺行。

图2 烧结矿还原度及低温还原粉化指数

2.2 烧结矿荷重软化熔滴性能研究

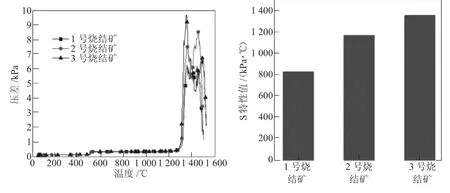

高炉用含铁原料的软化滴落性能(以下简称熔滴性能)是决定高炉软熔带位置和厚薄的重要条件,对高炉内炉料的还原过程和料柱透气性具有很大的影响,研究单种炉料的熔滴性能对把握炉料在高炉内的软化滴落行为提供有效的依据,且对确定多种炉料的合理炉料结构搭配具有重要的参考价值。通过对三组烧结矿进行荷重软化熔滴性能测试,其结果如图3和图4所示。从图3可以看出,三组烧结矿的软化开始温度均高于1 120℃,有利于高炉软熔带起始位置的降低。三组烧结矿碱度自1.75至1.94,烧结矿的熔融开始温度逐渐由1 311℃逐渐降低至1 295℃,熔融终了温度由1 487℃增加至1 524℃,熔融区间逐渐宽化。主要是因为烧结矿碱度提升之后,升温还原过程中会生成一定的高熔点渣相,致使熔渣的流动性变差,所以熔融终了温度增加至1 524℃。且通过图4可以看出,随着碱度的增加,最大压差逐渐增加,且2号烧结矿和3号烧结矿的压差在升温过程中出现了两次压差陡升,渣铁分离难度较大,S特性值由碱度为1.75时的823.04 kPa·℃增加至碱度为1.94时的1 348.74 kPa·℃,料层透气性降低。

图3 烧结矿软化熔滴特性温度

图4 烧结矿压差曲线及S特性值

此外,湛江钢铁高炉所用的球团矿为钙质熔剂性球团,其性能优异,因此,在烧结矿的选择方面:

1)注意烧结矿的碱度。结合综合炉料的碱度及高炉炉渣碱度和黏度等方面调整烧结矿的碱度。

2)关注不同碱度烧结矿的还原性能及低温还原粉化性能,钙质熔剂性球团相比酸性球团不易产生还原膨胀,有利于高炉上部气流分布,烧结矿的低温粉化性能也需关注,保证高炉上部的煤气流分布及间接还原度。

3)关注不同碱度烧结矿的软化熔滴性能,在湛江钢铁炉料结构的基础上,可以通过改变烧结矿的软化熔滴性能和球团矿的配比调整综合炉料的软熔区间,降低高炉的压差,维持高炉顺行。

3 结论

1)现场生产的碱度为1.75、1.84和1.94烧结矿的w(TFe)均在57.73%以上,转鼓指数均高于85%,属于优质烧结矿水平,满足高炉生产需求。碱度为1.75和1.84的烧结矿低温还原粉化指数均在78%以上,有利于高炉上部煤气流分布。

2)三组烧结矿的软化开始温度较为适宜,均高于1 120℃,有利于软熔带位置的降低;烧结矿碱度由1.75增加至1.94后,烧结矿的熔融终了温度由1 487℃增加至1 524℃。高炉可以调整烧结矿碱度及球团矿配比改善综合炉料软熔性能,改善煤气流分布,降低压差,维持高炉顺行。