基于Aspen Plus的甲醇合成过程模拟

2020-09-17马宁

马 宁

(中石化南京工程有限公司,江苏南京 211100)

Aspen Plus 起源于20世纪70年代美国能源部在麻省理工学院(MIT)开发的流程模拟软件。经过近几十年来的改进和提高,以及数据库的不断完善,目前已能够成功应用于化工、医药等多种工程领域的流程模拟、优化以及工程性能监控等贯穿于整个生命周期的过程行为。

由于石油资源的日益减少,发展替代新能源成为当务之急[2],甲醇便是较为经济的替代品之一。甲醇是一种重要的基本化工原料,具有广泛的用途。除了可以用作多种有机物的良好溶剂外,还能够用于甲醛、合成纤维、醋酸、塑料、染料、农药、医药、合成蛋白质、杀虫剂等工业生产,甲醇和汽油或其他物质混合还可作为民用或工业用的新型燃料。因此,国内外已陆续建设了一系列的甲醇合成装置。基于此,本文借助通用模拟软件Aspen Plus,对甲醇的合成过程进行模拟,为甲醇的生产提供一定的技术支持。

1 流程模拟

1.1 流程的建立

采用Aspen Plus 建立的甲醇合成工艺流程,如图1所示。

图1 甲醇合成工艺流程图

来自界外的新鲜气与回收的富氢气首先进入新鲜气压缩机压缩,然后在混合器内与同样经过加压的循环气混合后进入气气换热器,在气气换热器中,原料气首先被反应生成的气体加热,被加热后依次进入甲醇合成反应器1、甲醇合成反应器2,气体组分在反应器内发生反应生成甲醇。离开甲醇合成反应器2的物料中含有甲醇蒸汽、水蒸气、少量反应副产物、未反应的氢气、一氧化碳、二氧化碳以及惰性气体,经过冷却器冷却后进入甲醇分离器。在甲醇分离器中,粗甲醇被冷凝,从甲醇分离器底部流出,送往后续处理工段,甲醇分离器顶部排出的气体,一部分作为驰放气排放至氢回收装置,以去除系统中不断循环积累的惰性气体,其余气体作为系统循环气通过循环气压缩机加压后返回系统,再次进入甲醇合成反应器参与反应,氢回收装置回收的富氢气与新鲜气混合后再次返回系统。

1.2 甲醇合成反应过程

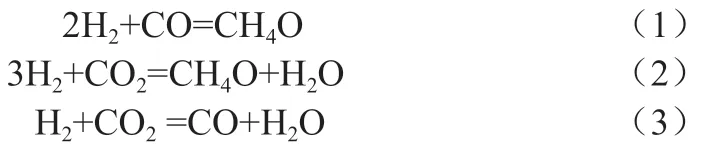

在甲醇合成反应器内,除了生成主产物甲醇外,还有若干副产物的生成,如少量的乙醇以及微量的醛、醚、酮及酯等。由于参与副反应的组分含量很少且这些副反应影响模拟流程的收敛,因此本文不考虑副产物的生成,并假设在甲醇合成反应器内发生的化学反应只有三个,其中两个为独立的化学反应,本文选用前两个反应作为独立的化学反应。

1.3 物性方法的选择

结合模拟流程中涉及到的主要组分的物性并参考相关文献报道,为了进一步提高流程模拟的准确性,该流程模拟的物性方法选用PENG-ROB。

2 结果与讨论

2.1 流程模拟结果

模拟新鲜气中各组分的含量,如表1所示。

表1 模拟新鲜气中各组分含量

通过建立的甲醇合成流程模型,模拟得到的粗甲醇、甲醇合成反应器1出口和甲醇合成反应器2出口中各组分含量,如表2所示。

表2 各流股组分含量

从表2可以看到,粗甲醇中甲醇的含量为93.32mol%,其余为水以及少量未反应物,这一数据与实际生产装置比较接近。反应器1 出口物料中H2、CO、CO2、甲醇含量分别为73.46mol%、4.47mol%、2.63mol%、13.80mol%,反应器2 出口物料中H2、CO、CO2、甲醇含量分别为71.93mol%、2.35mol%、2.58mol%、17.03mol%。

2.2 循环比对系统的影响

循环比指循环气量与新鲜气和回收氢气总量的比值,是甲醇合成流程中重要的参数之一,对整个甲醇合成过程有较大影响。循环比的大小会直接影响装置消耗以及粗甲醇的产量与质量。因此,基于上述模拟流程着重讨论循环比对粗甲醇产量、碳转化率、粗甲醇含量及循环气压缩机功耗的影响。分析结果,分别如图2、图3、图4、图5所示。

图2 循环比对粗甲醇产量的影响

图3 循环比对碳转化率的影响

图4 循环比对粗甲醇含量的影响

图5 循环比对循环气压缩机功耗的影响

由图2、图3 可知,随着循环比的增大,粗甲醇产量与碳转化率逐渐提高,但增加幅度很小。循环比由1.06增加到2.26,增加幅度为113%,而粗甲醇产量由2 430kmol/h 提高到2 505kmol/h,碳转化率由96.02%提高到98.25%,二者均为小幅度增长。这主要是由于随着循环比的增大,一方面提高了反应的总转化率,使得粗甲醇产量与碳转化率提高;另一方面,随着循环比的增大,循环量增加,稀释了进入反应器的反应物浓度,导致反应速度降低。所以,综合两方面因素,随着循环比的增大,粗甲醇产量与碳转化率均提高,但增加幅度很小。

由图4可知,随着循环比的增大,粗甲醇含量逐渐减小,循环比由1.06 增加到2.26,粗甲醇含量由93.5mol%降低至92.8mol%。主要原因是随着循环比的增加,稀释了进入反应器的反应物浓度,再叠加副反应的影响,导致粗甲醇含量逐渐减小。

由图5 可知,随着循环比的增大,循环气压缩机功耗增加。循环比由1.06增加到2.26,循环气压缩机功耗由899kW 增加到1 788kW,二者的变化率接近线性关系。这是因为随着循环比的增加,进入循环气压缩机的循环气量相应增加,而压缩机压比几乎不变,因此导致循环气压缩机功耗相应增加。

3 结论

1)模拟得到粗甲醇中甲醇的含量为93.32mol%,这一数据与实际生产装置比较接近。反应器1出口物料中H2、CO、CO2、甲醇含量分别为73.46mol%、4.47mol%、2.63mol%、13.80mol%,反应器2出口物料中H2、CO、CO2、甲醇含量分别为71.93mol%、2.35mol%、2.58mol%、17.03mol%。

2)随着循环比的增大,粗甲醇产量与碳转化率逐渐提高,但增加幅度很小。循环比由1.06增加到2.26,粗甲醇产量由2 430kmol/h 提高到2 505kmol/h,碳转化率由96.02%提高到98.25%。

3)随着循环比的增大,粗甲醇含量逐渐减小,循环比由1.06增加到2.26,粗甲醇含量由93.5mol%降低至92.8mol%。

4)随着循环比的增大,循环气压缩机功耗增加。循环比由1.06 增加到2.26,循环气压缩机功耗由899kW 增加到1 788kW。