淬火油老化过程浅析

2020-09-17

南京科润工业介质股份有限公司

淬火油的寿命取决于它的热稳定性,而热稳定性取决于基础油。本文主要介绍了淬火油在老化过程中的氧化和热裂解机理;并分析了淬火油在开式油槽和闭式油槽中的老化过程,提出了相应的淬火油用基础油选择建议。

淬火是热处理工艺中最重要,也是用途最广泛的工序,可以显著提高工件的强度和硬度[1]。而冷却是对热处理过程中淬火工艺实施的重要措施,对金属材料热处理后工件的质量有着很大的影响。淬火油,则是常用的淬火冷却介质之一。

淬火油由于特殊的工况条件,常接触到高温、氧气以及金属催化的作用,经过一段时间后会发生氧化、老化,直至不能再继续使用[2]。淬火油的氧化主要是由于接触氧引起的, Arrehenius速度定律反映了温度对氧化速率的影响:

式中:

k——反应的速率常数;

A——经验常数;

Ea——反应活化能;

R——气体常数;

T——绝对温度。

Arrehenius定律表明反应速率与温度成指数关系,温度的升高极大地加速了反应速率,70 ℃以上温度每增加10 ℃,氧化速度加倍。而淬火油长期在一定温度下使用,并且伴随着工件高温的不断冲击,因此氧化对淬火油的老化存在一定的影响。

对于淬火油的老化过程,研究最多的是在接触氧的情况下,但是对于油槽的老化过程研究的并不多。本文主要是从这两个方面分别分析淬火油的老化过程,提高行业对淬火油使用过程的认知。

淬火冷却过程“三阶段”

了解淬火油的老化过程,就需要了解淬火冷却过程中淬火油的物态变化。Leidenfrost[3]最早在 1756年观察到液体在高温板上的蒸发,直到 1935 年 Nakiyama[4]等通过金属丝测量出沸腾传热曲线并沿用至今。

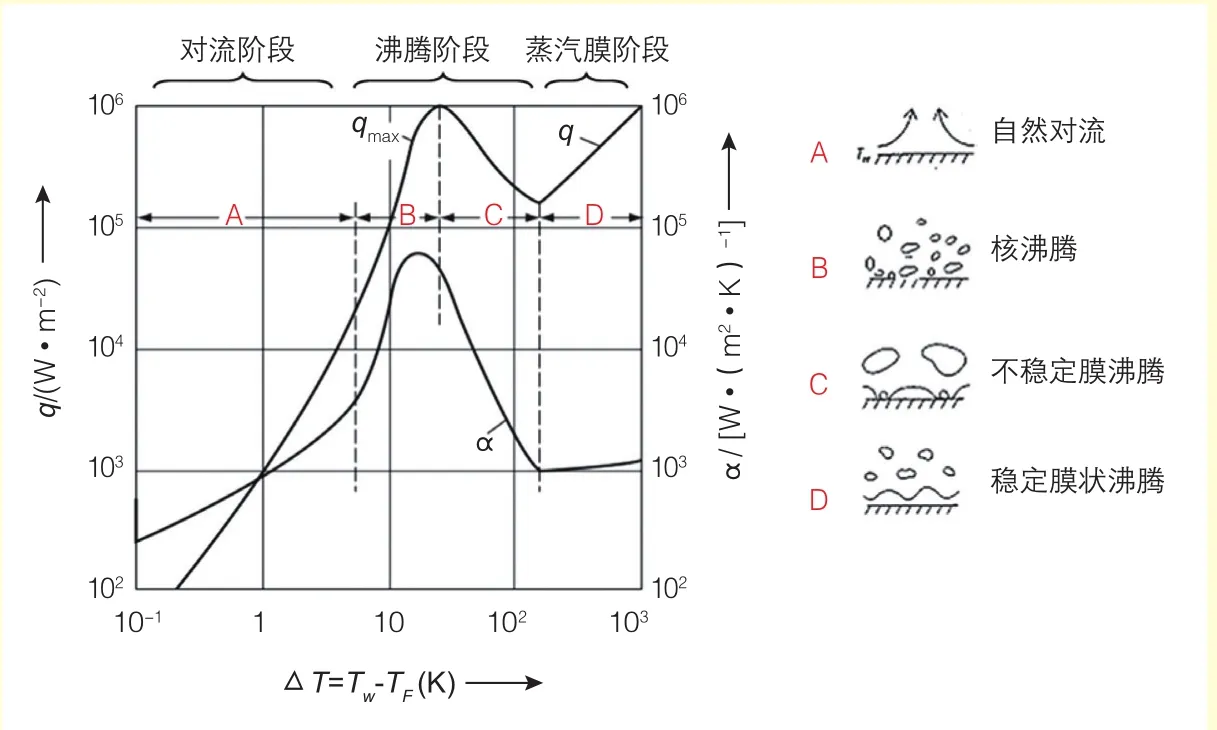

冷却特性曲线是应用最为广泛的测试方法,能够直观地评判淬火冷却介质的冷却能力。根据冷却特性曲线,将冷却过程分为三个阶段:蒸汽膜阶段、沸腾阶段以及对流阶段。淬火3个阶段如图1所示,淬火油加热过程中的沸腾现象如图2所示。

图1 冷却特性曲线及淬火三阶段

图2 加热过程中的沸腾现象[5]

蒸汽膜阶段

高温工件放入淬火介质中,与工件接触的少量介质在极短的时间内急剧地从工件吸收热量,温度急剧上升,直到蒸汽膜覆盖在整个工件表面。在此期间,只有工件表面被迅速冷却,而淬火介质本身只有与工件接触的部分温度急剧上升,在极短的时间内与较远的部分没有形成对流,从而能够形成稳定的蒸汽膜。此阶段,由于蒸汽膜导热较差,冷却速度较慢。随着蒸汽与液体发生热交换,形成较小的对流,工件表面逐渐冷却,直至在工件上某一点产生气泡,此时开始进入沸腾阶段。

沸腾阶段

随着小气泡产生和脱离,蒸汽膜发生崩解,液体与工件直接接触,激烈沸腾并汽化,带走较多的热量。工件表面温度逐渐降低,气泡由急剧状态变得缓慢,直至液体沸点以下,气泡终止,进入对流阶段。此外,由于液体在气泡的作用下被剧烈破坏,介质自身的温度开始上升。此阶段冷却速度最快。

对流阶段

从气泡终止开始,主要通过液体的对流传热来降低工件的温度,直到液体与工件达到同一温度的时候,热交换消失。该阶段冷速最慢。

淬火油在这些物态变化过程中发生了氧化反应和热裂解反应,反应机理都属于自由基反应。

淬火油氧化过程

关于氧化机理以及抗氧化作用的研究已经很多,而且发表了很多文章[6~8]。从氧化的角度来讨论这些机理,由于油品氧化是很复杂的过程,根据分子结构、氧化条件,可以有很多不同的机理解释,下面旨在介绍一些基础知识。

金属催化链引发

淬火工件在淬火油的氧化的链引发过程中也起着重要的作用。首先,淬火油在氧、高温下发生氧化生成过氧自由基:

上述反应在室温下反应很慢,但是在100 ℃以上的温度时的反应速率显著提高。烃类反应的难易程度遵循:苄基>烯丙基>叔基>仲基>伯基>苯基[9]。所以,芳烃苄基上最容易发生脱氢氧化。

在金属催化下,链引发反应可以在较低的温度下发生,例如:

随着过氧化氢含量的增加,过氧化氢分解反应开始占据主导。

链增长

链增长反应过程:

烷基自由基与氧反应生产烷基过氧自由基,这个反应过程很快,而且是不可逆的。而烷基过氧自由基从烃分子上夺取氢生成过氧化氢和烷基自由基,上述反应在较低温度下迅速发生,加速烃分子发生变质。

链分支

链分支反应过程:

上面的反应显示出,淬火油在使用过程中也会产生水分。而链分支反应过程中醛和酮的生成,氧化过程中独特的化学物质,因为它们的后续反应会导致低聚物、聚合物的形成,最终形成污泥和沉积物。

过程中会形成低分子的烃类,会导致淬火油黏度下降、挥发性增加、极性增加。

链终止

链终止反应过程:

上述反应式中生成的聚合物在油中的溶解度有限,从体系中分离出来,导致污泥和沉淀物的形成。污泥通常就是油中的不溶物,而沉积物形成于工件表面,一些极性高的低聚物吸附在热的工件表面,会进一步促进沉积物的形成。

淬火油热裂解过程

淬火油在高温下发生裂解反应和缩合反应,但是由于油中的组分比较复杂,各反应有所区别。因此,就基础油不同类型组分的裂解过程进行描述:

烷烃

烷烃在高温条件下主要的反应是裂解反应,初期反应过程主要有:

在裂解初期,烷烃裂解产生低分子烷烃和烯烃,而随着裂解时间的加长,裂解产物进一步反应,产物会更加复杂。

环烷烃

环烷烃的结构相对烷烃更加稳定,需要在更高的温度下才能将环断裂生成烯烃,再次裂解则会生成烷烃和二烯烃:

芳烃

芳烃是热稳定性更好的物质,烷基芳烃的主要热反应是缩合反应,先转变成环芳烃,进而转变成稠环芳烃:

烯烃类进一步反应,裂解反应远没有缩合反应快,在高温下容易发生交叉反应,亦可缩合成环烷烃、环状烯烃、芳烃。

而稠环芳烃进一步缩合生成胶质,胶质进一步缩合成沥青质,最终形成污泥和沉积物。

淬火油淬火过程分析

机械行业标准JB/T 13026《热处理用油基淬火介质》中要求“组成热处理油的基础油应符合相应标准的规定”,限定基础油采用精制的石蜡基矿物油,并给出了相应的指标,旨在提高淬火油的使用寿命。

其实,淬火油在使用过程中,即使是使用深度精制加氢矿物油,也并不是就可以满足各种工况的使用要求。淬火油的氧化过程和热裂解过程穿梭在淬火冷却过程的各个阶段,需要从使用工况和使用环境来来选定合适的基础油。下面分别对开式油槽和闭式油槽使用过程中用的淬火油老化过程进行分析。

开式油槽

起初,淬火油在初次被投放近油槽中使用时,首先发生的是不饱和烃的热分解以及短链烷烃、环烷烃的热分解过程——表现为油槽上方产生大量油烟,淬火后工件表面沉淀着类似于炭黑的物质。在这个过程中,最直观的表现是,淬火后工件的光亮性是逐渐变好的。

随着淬火油的继续使用,一方面仍存在热分解过程,另一方面也会被氧化成过氧化物。过氧化物的生成,不仅仅会导致工件表面直接发生氧化,形成氧化膜;也会使得工件表面发生钝化,淬火后工件表面的沉积物减少。

最后,随着聚合反应和缩合反应的持续进行,最终形成污泥和沉积物分布在油槽中,淬火时附着在工件表面。

在此种工况下,选用较窄馏程的深度精制加氢矿物油是较为合适的。

闭式油槽

在闭式油槽中,由于有保护气氛的存在,淬火油主要发生的是裂解反应和缩合反应。裂解反应会使得大分子烷烃分解成小分子,降低淬火油的黏度和闪点。而缩合反应使得烷烃类大分子缩合成多环芳烃或稠环芳烃等更大的分子,最终形成污泥和沉积物。所以在淬火油报废的时候,淬火油的黏度、闪点、酸值和残炭都会增加。

沥青质在接触到高温工件时,会向工件表面迁移而附着在上面,形成沉淀物。沥青质在工件表面主要形成的是物理吸附,而且吸附的厚度是不均匀的。继续受热之后会产生结焦,再受热后会逐渐碳化而掉落。这种现象在加热器的外壳上更为明显。

在这种工况下,即使是使用PAO合成油作为淬火油的基础油使用,也并不能体现出任何优势,可能选用多环芳烃类油更为合适。

结论

通过分析淬火油的老化过程,可知淬火油在使用过程中的变化要远比常规的认识复杂。通过对淬火油氧化过程和热裂解过程的了解,对于淬火油老化过程的认识有以下几点:

◇淬火油的老化过程是不可避免的,而且是一直持续进行的;

◇在淬火冷却过程三阶段中,淬火油的氧化过程和热裂解过程穿梭在淬火冷却过程的各个阶段。

◇淬火油发生了氧化反应和热裂解反应,反应机理都属于自由基反应。

◇对于应用于开式油槽的淬火油,其基础油选用较窄馏程的深度精制加氢矿物油是较为合适的;对于应用于闭式油槽的淬火油,其基础油选用多环芳烃类合成油更为合适。