电驱动系统主动防抖功能研究

2020-09-17赵荣国戴晓磊程立勇易世雄窦红印

赵荣国 洪 海 戴晓磊 程立勇 易世雄 窦红印

(1-宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336 2-浙江吉利动力总成有限公司)

引言

目前国内外新能源汽车得到了广泛开发,由于电池技术制约纯电动轿车的充电时间和续驶里程,因此,混合动力汽车成为了现阶段新能源汽车发展的主要方向。虽然混合动力系统很好地弥补了传统动力系统低速大扭矩的高油耗工况,具有制动能量回收的优势,但是传统发动机系统和电驱动系统动力结合过程却带来了新的挑战,尤其是系统的动力匹配带来的抖动及NVH 问题,对于汽车工程师而言,实现两者动力的集成匹配,满足消费者对汽车动力性、经济性、舒适性和安全性的指标,成为了工作上新的机遇与挑战。NVH 作为影响汽车行驶舒适性和安全性最重要的因素,也是混合动力系统的技术难题,通常传动动力系统主要从结构的角度对NVH 进行仿真,通过仿真完善结构缺陷。而由于整车系统结构太过复杂,改善效果却不明显。本文从电驱动控制的角度,另辟蹊径在电机矢量控制基础之上开发了主动防抖模块,很好地解决了混合动力总成系统发动机与电驱动动力耦合过程中的NVH问题,并且具有低成本,可标定等一系列优点。通过MATLAB/Simulink 仿真搭建动力系统模型进行验证,证实该系统对PS 型混合动力系统减少抖动效果良好。

1 新能源混合动力系统抖动分析

1.1 发动机系统振动分析

目前市场上大部分混动系统的发动机都存在怠速抖动及换挡抖动顿挫问题,本文先对传统发动机系统的抖动机理进行分析。

发动机系统正常振动由不平衡激振力和对应的力矩导致,根据基础内燃机动力学原理可知,汽车发动机在运行过程中主要存在3 类激振源[1]:包含本体离心力以及力矩,活塞往复惯性力与其力矩,不可避免的翻倒力矩。目前的设计过程中,工程师对于第一种激振源传统方法是在曲轴上设计配置平衡重即可予以平衡,试验及仿真效果明显。对于活塞往复运动造成的激振一般通过发动机自有的多缸结构将不平衡振动谐次提高,其幅值减小,使其影响力下降。对于翻倒力矩造成的激振一般也是通过多气缸的相互作用抵消来缓解。故传统的发动机系统不能完全消除工作过程中的抖动,原理上汽油机的不平衡最低谐次是与冲程数及气缸数目直接相关,即为Z/τ,其中Z 为气缸数;τ 为冲程系数,本文以1.5L 三缸四冲程发动机为例,谐次为1.5,3,…谐为正常工况中的主谐次。

对于多缸汽油机在曲轴上产生的总转矩为所有曲柄上的转矩总和,表示为[2]:

式中:PQY为外力PQ在曲轴销Y 轴分力;r 为曲柄半径。

公式中的上标是表示对应气缸的标号,例如发动机将第j 缸相对于一缸点火时提前了θj的曲轴转角度数,由此类推当第一缸的曲轴为χ 转角,这时对应的转矩为Mχ时,第j 缸曲柄的转矩M(j)=M(χ+θj),另外,假设发动机的各气缸工作中点火间隔角、活塞做功行程中燃烧气体作用力都相同,将其中一缸的M 随χ 变化的转矩产生过程依据点火顺序中的间隔角度分成不同的段,分析中将每一段的转矩变化都集成在第一段的转角范围内,这样综合之后即为第一段运行过程中总转矩MΣ与χ 的变化关系,由此可知,不考虑其他因素,发动机气缸数量越多,曲轴总转矩的波动周期越短,总体的不均匀性越小。

发动机运行过程中曲轴总转矩的周期性变化既是曲轴以及被曲轴带动的轴系发生扭转振动的激振源,同时也会引起曲轴角速度的波动。过程中发生的扭转振动使部件中产生额外的应力与应变,总体机械部件的噪声增加,发动机振动幅度加剧。

1.2 电驱动系统转矩纹波分析

在永磁同步电机运行过程中,产生恒定电磁转矩,要求PMSM 的电动势和电流均为正弦波。但真实的永磁励磁磁场在空间的分布不可能是完全正弦的,由永磁体所感应产生的电动势的波形必定发生畸变[3],另一方面,由电机控制器输入的定子相电流,经过调制虽然可以逼近正弦波,但其中还含有许多高次谐波。对于次数相同的感应电动势和电流谐波作用后会产生平均转矩,然而不同次数谐波电动势和电流将会产生脉动频率为基波频率6 倍次的谐波转矩,对于电机系统各谐波转矩的幅值与感应电动势和电流波形的畸变程度有关。定子绕组中感应电动势中的谐波是由永磁励磁磁场感生的,它与励磁磁场和定子槽型绕组的空间分布方式有关。此外,定子中基波分量和各次谐波电流,除了产生基波磁动势外,还会产生不必要的谐波磁动势。

设ε 为PMSM 电机永磁励磁磁场的谐波次数,γ为磁动势谐波次数,k 定子电流谐波次数,当ε=1,3,5…,可见,只有当γ=ε 时,才会产生转矩,当转子速度为ωr 时,转矩的脉动频率为:

转矩谐波的次数为γ±k,应为6 的整数倍,整个转矩表示为:

式中:Tγk为谐波转矩的幅值,当γ=k 时,电机可以产生正常平均转矩,当γ-k 是6 的整数倍时,取正值,当γ+k 是6 的整数倍时,取负值,由此可见当γ ≠k 时,会产生谐波转矩,谐波转矩的脉动频率等于定子电流频率的6 的整数倍,通过分析可知,电驱动系统转矩纹波频率较高,幅值较小,如果是同轴的发动机和电驱动系统,电驱动系统对于转矩控制精度完全可以用来对发动机系统抖动进行转矩补偿的控制。

2 主动防抖控制系统

2.1 永磁同步电机数学模型

为了对电机进行矢量控制需要对电机建立数学模型,本文主要对混动系统中常见的永磁同步电机进行分析,需要对电机做如下假设:

1)永磁材料的电导率为零。

2)忽略铁芯饱和,不计涡流和磁滞损耗。

3)转子没有阻尼绕组。

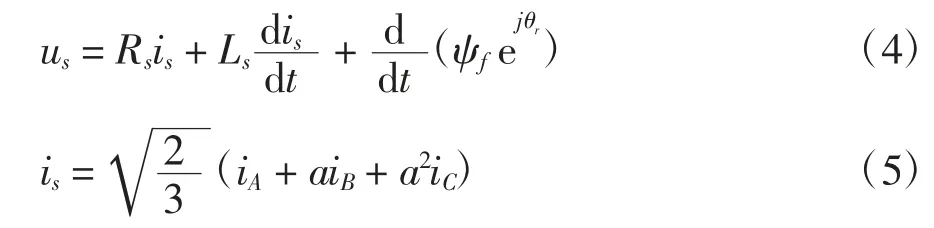

在三相静止坐标系下[4],定子电压电流空间矢量为:

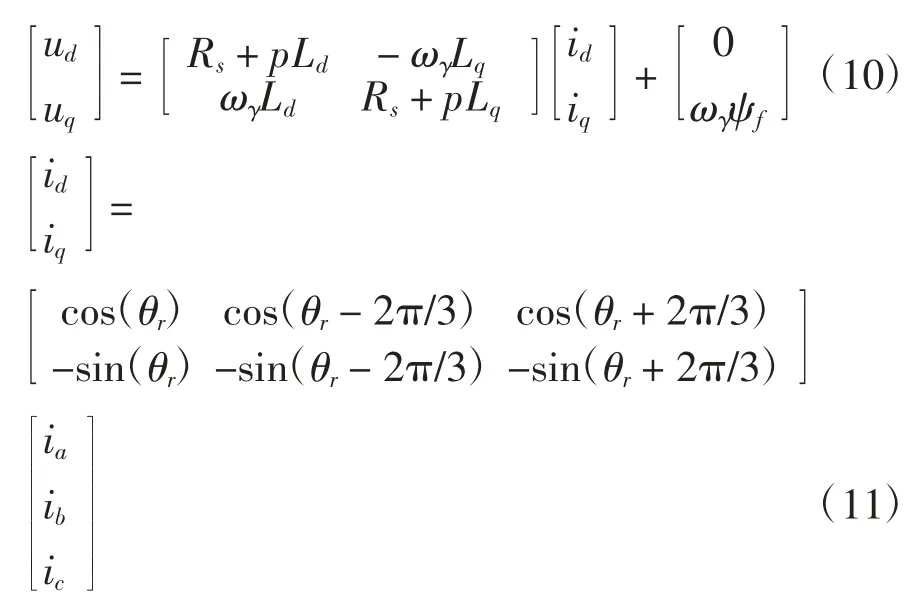

通过坐标变换,两相旋转坐标系表示为:

磁链方程为:

式中:Rs为定子绕组电阻;ωγ为转子角速度。

整理得:

根据电机原理,电磁转矩可表示为:

在DQ 坐标系下,表示为:

整理得:

2.2 基础矢量控制

矢量控制模仿直流电机的控制,以转子磁场定向,用矢量变换的方法,实现了对交流电动机的磁链和转矩控制的完全解耦,实现了对交流电机电磁转矩的独立控制,它促使交流调速系统逐步取代直流调速。

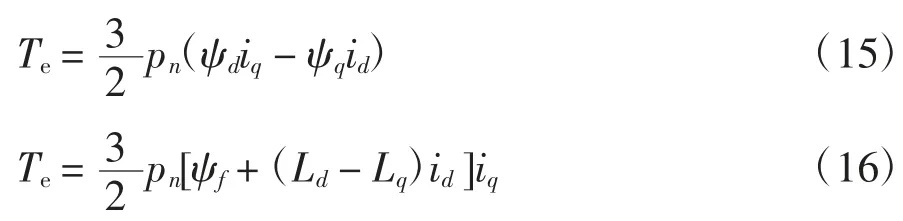

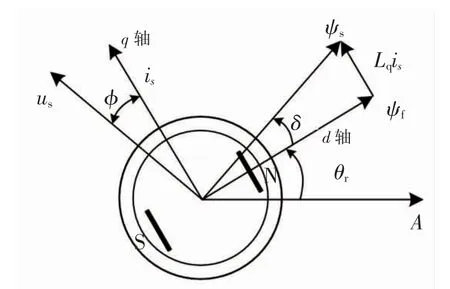

图1 为电机矢量控制过程框图,以转子定向的矢量控制系统是通过同轴安装的旋转变压器来测量转子角度,来满足转速闭环控制。在基于磁场定向矢量控制中,电机控制的仍然是电枢磁场,电枢磁场由电流产生,实际控制的仍然是定子电流is,实际的控制策略中,控制是在两相旋转DQ 轴系内进行的,is矢量分解成为id和iq。其中,id是控制定子磁场幅值的励磁电流分量,通过控制id可以控制定子磁场励磁分量的大小;iq是控制电磁转矩的转矩电流分量,通过控制iq可以控制电机转矩大小。

图1 矢量变换控制过程框图

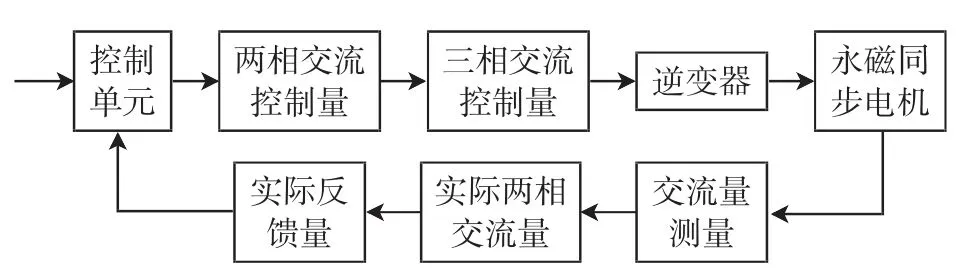

转子磁场定向的矢量控制,主要控制电枢磁场,由于永磁磁链幅值恒定,如图2 所示,电枢磁链的幅值和相位主要取决于定子电流is,在恒转矩控制区,需要控制定子电流相位使得电枢磁场与永磁磁场正交,达到电流对转矩的最大利用率。

图2 磁链分布

2.3 电机防抖转速控制系统

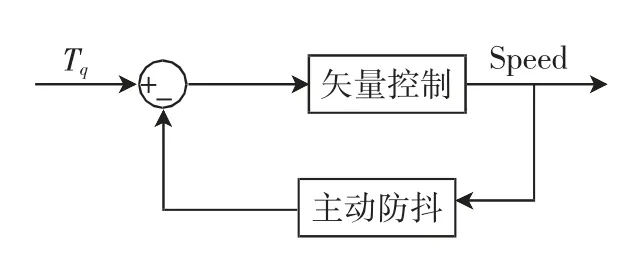

本系统针对的是新能源汽车普遍采用内嵌式永磁同步电机使用矢量控制方式进行磁场定向控制,转矩控制精度可以达到±2 N·m,转速控制精度可以达到±5 r/min。由于目前混动系统中发动机怠速过程及换挡过程出现的抖动、顿挫,基于电机的矢量控制基础开发了主动防抖模块,如图3 所示。

图3 主动防抖模块示意图

该模块基于旋转变压器对电机转子位置进行检测,通过PID 调节确定波动过程中转矩波动量ΔT,最终通过结合需求转矩确定最终反馈给电机的转矩请求,通过削峰填谷的方法将特殊工况的抖动进行消除。图4 为抖动纹波抑制示意图。

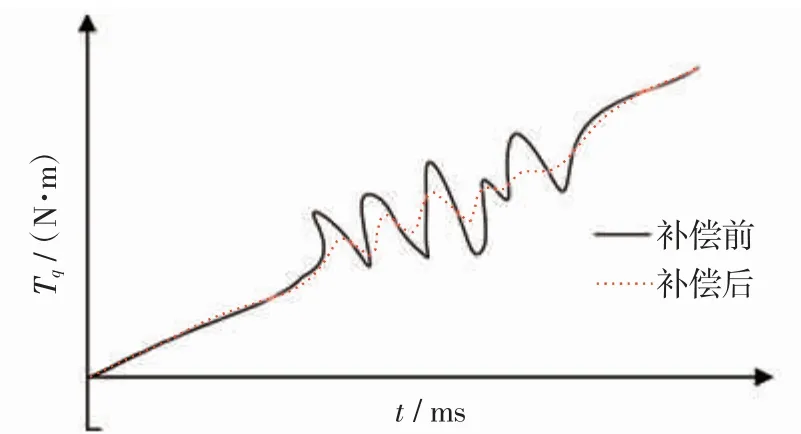

图4 抖动纹波抑制示意图

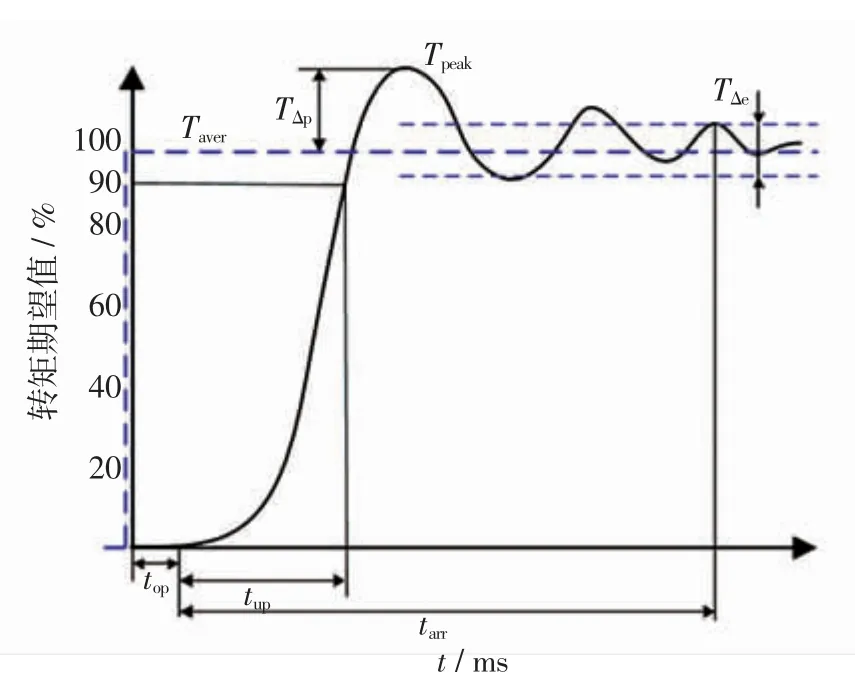

本系统极大地减少了混合动力系统尤其是PS结构的动力总成系统的NVH 问题,从最原始的振动源入手,提高了整车舒适性,节省了硬件设计变更成本,而且具有通用性强的特点,各个系统只需进行软件的标定即能达到减小抖动的效果。图5 所示为转矩生成过程示意图。

图5 转矩生成过程示意图

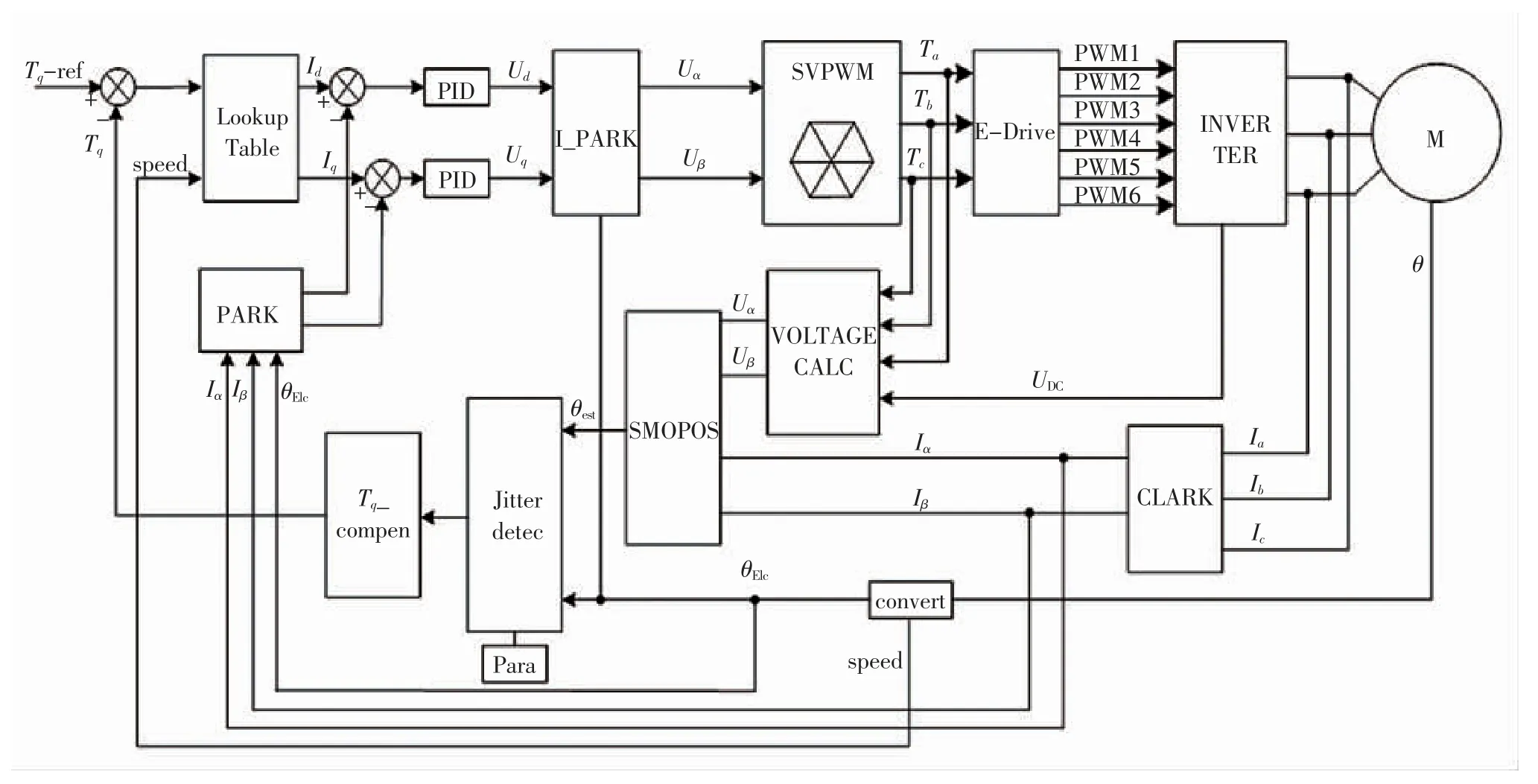

系统通过旋转变压器检测永磁同步电机转子的实时位置角度,通过SMOPOS 模块根据两相静止坐标系下的电压和电流估算转角实时位置,通过比较转角的实时位置和估算位置来判断系统是否处于抖动状态,如果进行抖动,将激活转矩补偿模块,进行对实际请求转矩的补偿,从而达到防抖动的目的,图6 所示为电驱动主动防抖控制系统示意图。目前该程序已经对现有PS 类型混合动力变速箱进行了调试验证,通过调整标定量去适应不同发动机与变速箱的组合,防抖动效果显著。

图6 电驱动主动防抖控制系统示意图

3 仿真结果分析

3.1 怠速发电工况

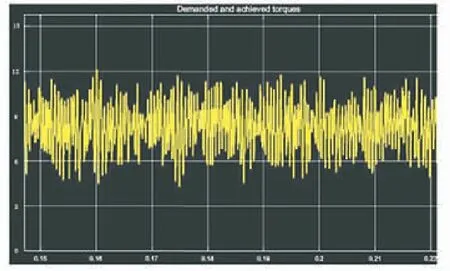

图7 为正常怠速发电转矩抖动纹波图。由图7所知,发动机怠速发电转速为900 r/min 时,发电转矩为-8.5 N·m 抖动明显,纹波可以达到20%。

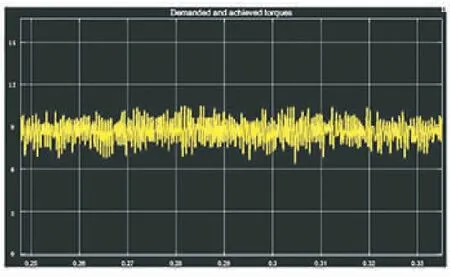

图8 为怠速工况防抖效果纹波图。由图8 所知,发动机怠速发电转矩纹波被削弱至11%左右,防抖动效果明显。

图7 正常怠速发电转矩抖动纹波图

图8 怠速工况防抖效果纹波图

3.2 制动能量回收工况

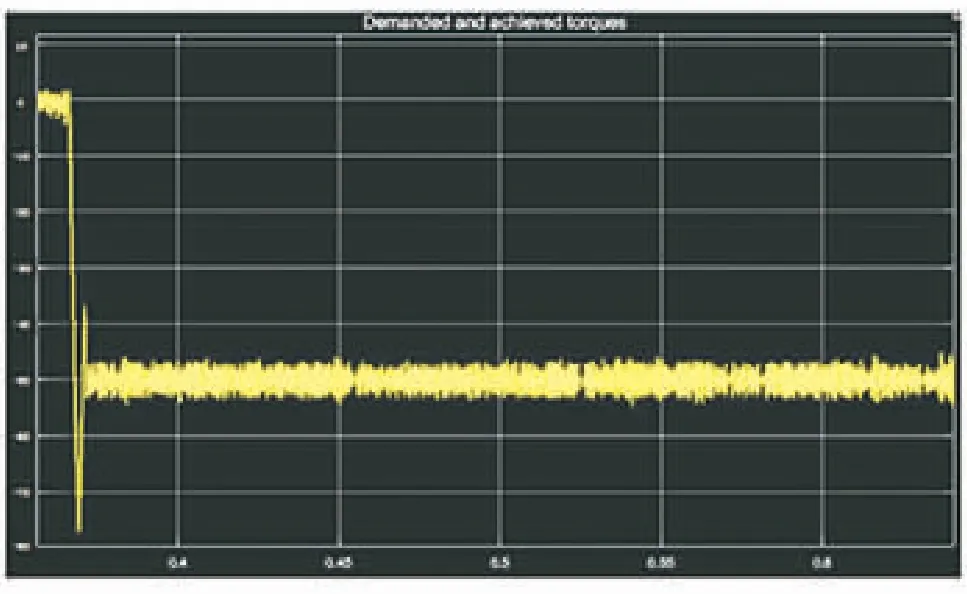

图9 为正常制动能量回收转矩抖动纹波图。由图9 所知,在制动能量回收开始瞬间会出现20 N·m以上的转矩波动,该抖动随着转速的增加愈加明显,虽然持续时间短,但对于整车的舒适性造成很大影响,是电驱动系统应用于整车的典型问题,普遍存在于纯电动及混动系统中。

图9 正常制动能量回收转矩抖动纹波图

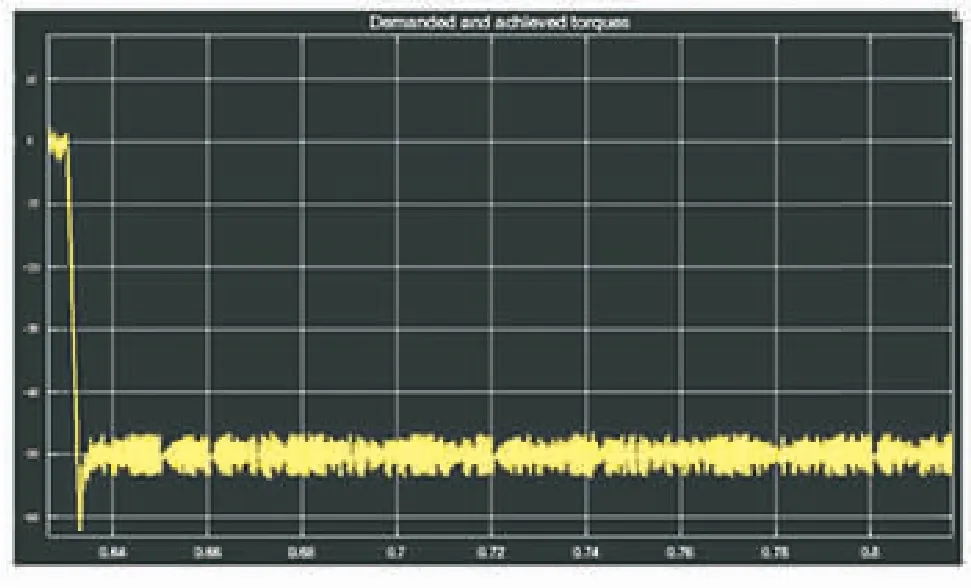

图10 为制动能量回收工况防抖效果纹波图。由图10 所知,制动能量回收转矩纹波跳变被削弱至11 N·m 左右,防抖动效果明显。

图10 制动能量回收工况防抖效果纹波图

3.3 换挡工况

图11 为正常换挡工况抖动纹波图。由图11 所知,混合动力总成系统换挡过程中顿挫和抖动幅度大,低转速尤为明显,转矩抖动纹波可达40%以上。

图11 正常换挡工况抖动纹波图

图12 为换挡工况防抖效果纹波图。由图12 所知,由于各挡位换挡转速具有一定的范围,抖动具有一定规律性,主动防抖模块对于换挡过程中的防抖效果最为显著,典型换挡抖动可以降低至11%左右。

图12 换挡工况防抖效果纹波图

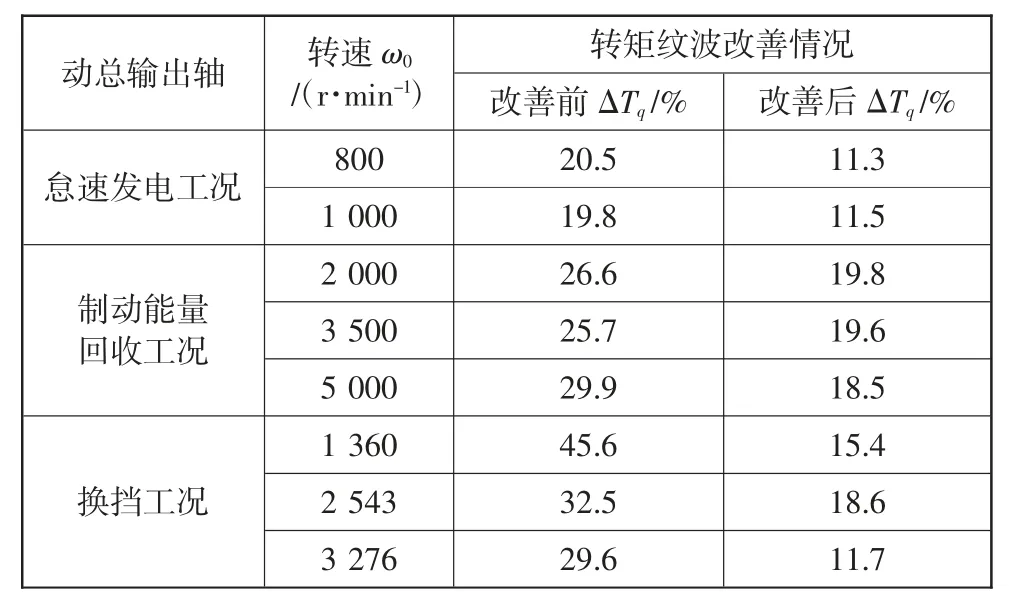

3.4 仿真数据分析

表1 为仿真数据分析。由表1 中统计结果可知,混动系统抖动工况集中在低速过程,尤其是制动能量回收和换挡工况,随着转速的提升抖动幅值自然降低,这主要由系统中发动机部分本身特性决定,加入防抖动模块后在怠速发电工况,电驱动发电负转矩为-6 N·m 时,抖动转矩减少8.6%左右,制动能量回收和换挡过程中瞬间抖动较大,平均维持在30%。加入主动防抖模块,总成系统抖动普遍控制至20%以下。

表1 仿真数据分析

4 结论

1)根据分析目前市场上大多数混合动力系统都存在NVH 问题,从根本上解决新能源汽车动力系统抖动问题势在必行。

2)通过分析发动机振动机理,结合PMSM 电机的矢量控制理论,提出使用精确控制的电机系统补偿传统发动机系统转矩波动的方案。

3)采用电机内部旋转变压器转角信号变化率对同轴的总成系统抖动进行识别,根据标定量决定主动防抖模块的激活工况,由此根据不同混动系统特性进行防抖动的效果标定。

4)根据仿真数据分析,混动系统常用怠速发电工况,制动能量回收工况,换挡工况,对应电驱动系统正转矩,负转矩补偿效果良好。

5)随着总成系统转速的升高,频率加大,抖动效果减弱,电机系统防抖模块功能自动休眠,提升整车高速性能。