井工煤矿精准测风技术智能化改造研究

2020-09-16武永胜

武永胜,李 林

(1. 中检集团公信安全科技有限公司,山东 枣庄 277101;2. 华北科技学院 安全工程学院,北京 东燕郊 065201)

0 引言

在“互联网+”时代背景下,煤矿实现智能化的路径参差不齐[1]。基础理论研发滞后、技术装备保障不足等问题制约着矿井智能化发展。国家发展改革委、国家能源局等8部委联合制定的《关于加快煤矿智能化发展的指导意见》[2]中分析了当前煤矿发展现状,提出了主要任务,其中顶层设计标准、技术创新、智能化改造等任务要求为煤矿企业智能化改造建设指明了方向。随着以数字化建设为基石的矿井智能化技术的全面推广,智能化矿井建设在有序推进。煤矿智能化建设正处于初级阶段,也将长期处于初级阶段,要分区域、分阶段、分层次逐步推进“无人”矿井建设[1]。优化矿井传感器的布置方案是当前矿井通风智能化研究发展方向之一[3]。安全生产是煤矿企业生产建设的永恒主题。通风系统是井工煤矿安全生产的必要保障之一。保障矿井通风系统管理到位,首先要抓通风系统风量管理。我国现有井工煤矿数量超过全国煤矿总数的95%,47个矿井采深超过千米,未来将有更多的矿井进入深部开采[4]。随着开采深度的增加以及开采规模的扩大,粉尘、瓦斯等各类灾害及多灾种耦合越发严重,很大程度上会因供风量出现问题而引发事故。为保障矿井安全生产,推动煤炭行业高质量发展,应优先进行矿井通风系统智能化改造,实现传统煤矿智能化转型升级。

风量测定是煤矿通风管理的常规性检测项目之一。煤矿企业根据《煤矿安全规程》第一百四十条规定[5]制定了测风制度,进行旬测风和月测风。在巷道风速测量和监测方面,目前有人工测风和传感器测风两种。人工测风受测试者经验影响,检测周期较长,检测效果不理想[6]。传感器测风数据的准确性受传感器位置影响很大。我国矿井巷道应着力解决风速测量的准确性和传感器布置问题[4]。采用多点移动精确测风数据取均值来提高测试数据准确性[5]。以传感器测得的单点风速能够代表断面平均风速[7-9]。传感器安装位置受限,用同一地点风速代替平均风速不科学[10]。优化井下风速、风压等传感器布置,包括新添加的传感器与系统原有传感器两部分,将实时监测的通风参数并入通风网络进行解算,实现在线动态监测预警[11]。随着煤矿瓦斯监控系统的建设,煤矿井下关键地点的风量已经可以显示在矿井调度控制盘上。但是,这些风量数据不够准确,主要存在两个问题。一是风流在井巷速度场分布不均匀,用一个点风速代表该断面平均风速不科学。二是测风地点检测传感设备安装不合理,仅在测风地点安装一个风量传感器测量该断面风速。本文以煤矿半圆拱巷道为例进行风量测试断面测点布置方案设计,对矿井总风量实时检测技术进行研究。

1 半圆拱巷道断面风速场分布特点及测风点布置依据

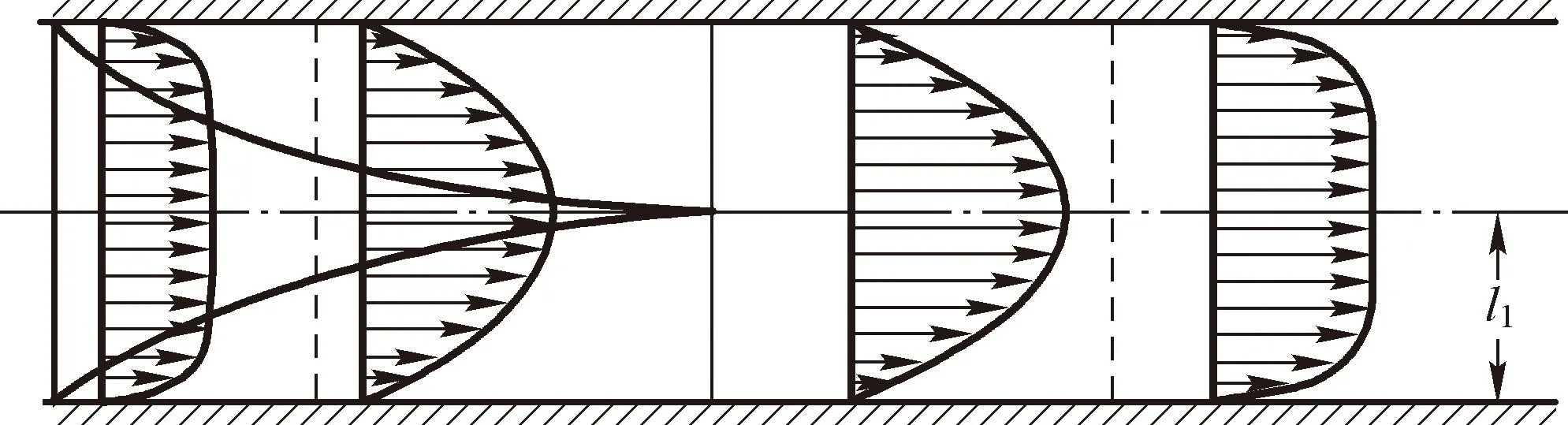

对于煤矿,流动在矿井主要通风巷道内的井下空气要求保持层流状态,流体以均匀的速度流入管道,由于黏性及壁面滞止作用的存在,近壁区流体的流速将会降低,且随着流体向下游流动黏性的影响区间越来越大,横截面上受影响的流体越来越多,因此沿流动方向各截面的速度分布不断改变,直至经过一段距离L后,横截面上的速度分布曲线才能保持相似。离进口距离在L以内的流动区间称为进口起始段,而以后区间的管流流动则称为充分发展的层流。下图1为充分发展的管流流动速度剖面图。

图1 管流流动速度剖面图

由图1可知,流道内流动是轴对称的,对于充分发展的管内流动而言,流线与流道轴线平行,因此各横截面上的时均速度分布不仅相似,而且完全相同。

基于上面的研究,GB/T 10178-2006《工业通风机 现场性能试验》给出圆形截面测量流量的切贝切夫法仪器测点布置法和改进的切贝切夫法仪器测点布置法,如图2所示。

图2 切贝切夫法

2 风量测试断面测点布置方案

煤矿井下巷道断面一般是半圆拱形和矩形。目前煤矿日常测风方法是机械风表线路法测量,由于受测风人员身高的限制,测风断面高处的风速不能测到。而在线自动测风点设置的测风设备,一般只在巷道最高处下方200 mm~400 mm处设置一个测风探头或测风设备测量该断面的风速,进而计算其流过的风量。以一个点的风速代表一个断面的风速显然是不准确的。有的企业也意识到数据的不可靠性,通过实测测风设备设置断面的风速寻找等效风速点,但是这个等效点不是不变的,需要经常性的标校,给通风日常管理带来难度,甚至不能实现。为了解决实际问题,推进矿井通风管理智能化建设,需要进行智能化改造。

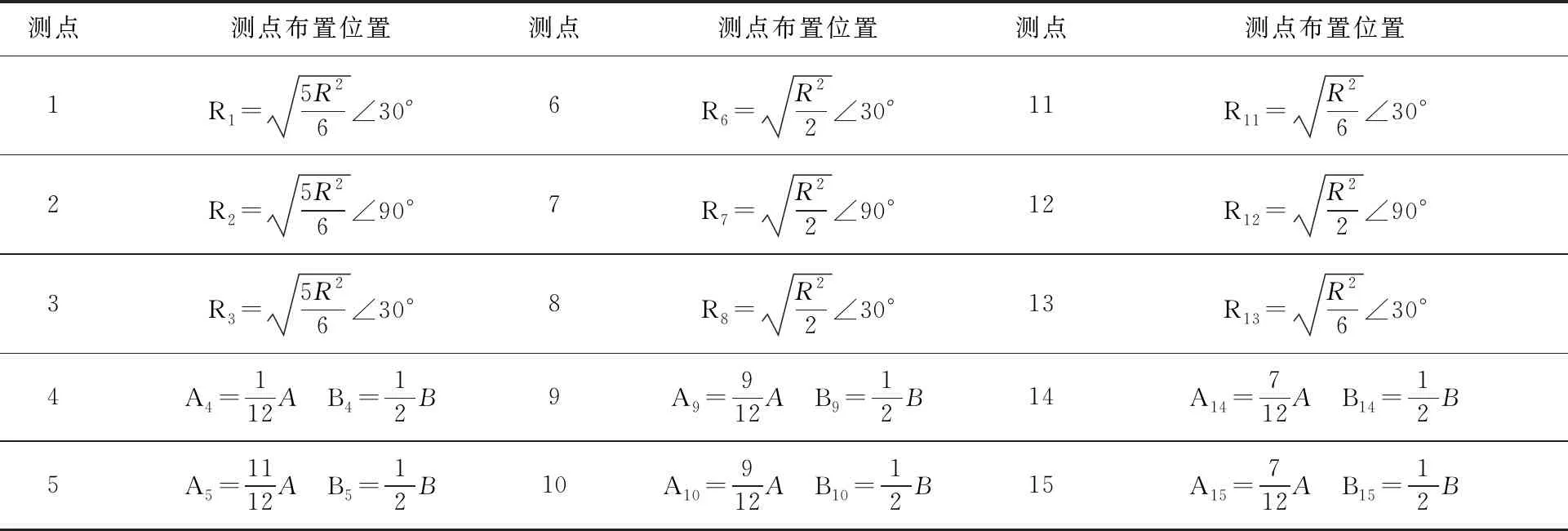

由于半圆拱型断面是由圆形和矩形组成,所以布置测风点时,按照切贝切夫法仪器测点布置法制定方案,按圆形和矩形考虑。圆形按三个等面积环布置,矩形按九宫格布置。以半圆拱巷道为例介绍测点布置方案。考虑半圆拱型巷道断面是半个圆形和矩形断面的组合体,根据速度场分布规律,将过风断面分成若干个风速相同或相近的小断面,在这些小断面几何中心布置测风设备,同时读取测量数据,然后取平均值作为该断面的平均风速。此方案设计能够优化通风参数数据,使得平均风速取值较科学。半圆拱型断面风量测试测点布置如图3所示,图中数字1~15表示皮托管的安装位置。各测点布置位置由表1控制。表中R表示半圆半径,其下标表示测点编号;A、B分别表示矩形的长和宽,其下标表示测点编号。

图3 半圆拱型断面风量测试测点布置图

表1 半圆拱断面皮托管布置

3 风量实时监控系统

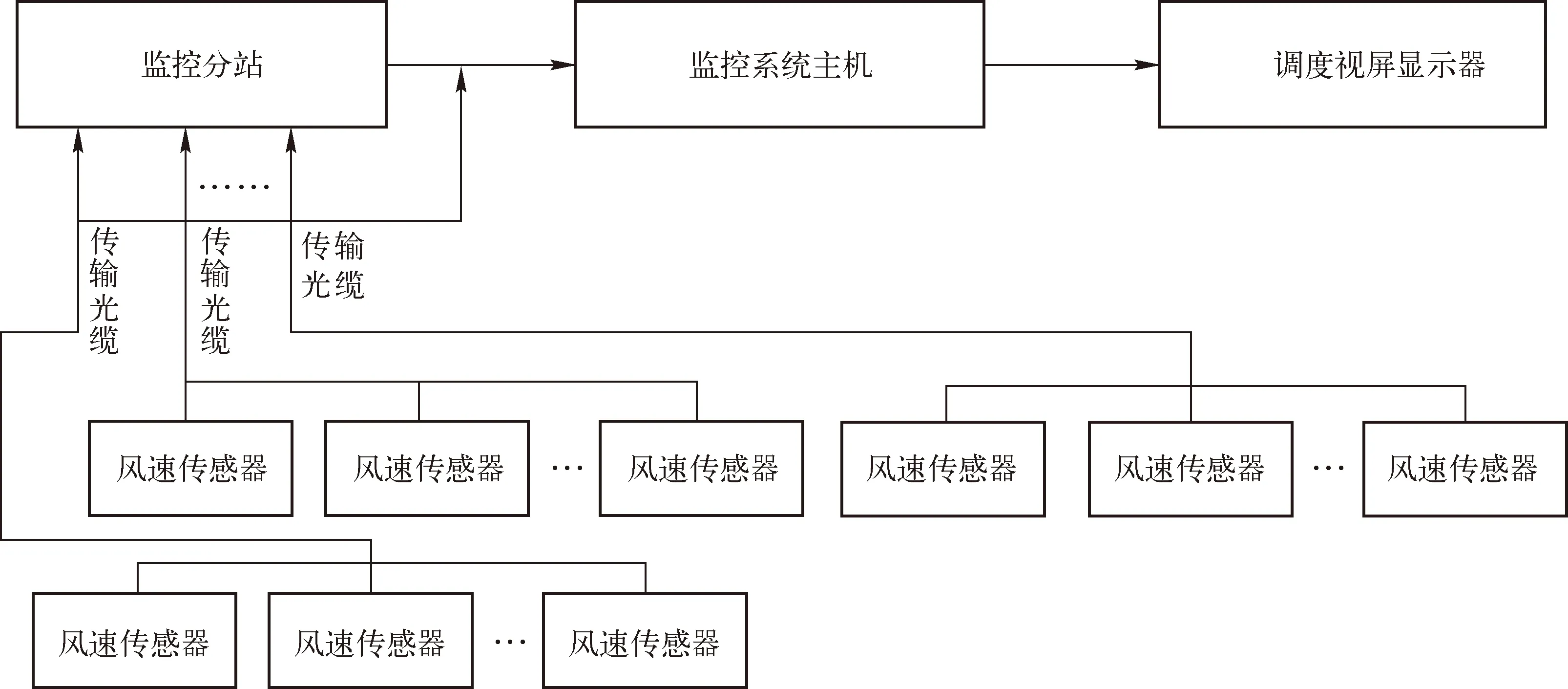

按照风量测试断面测点布置方案选取测风点。测风巷道应保持风流稳定、壁面尽可能光滑、没有任何障碍物和管路[10]。选择测风断面时,要求巷道平直,避免风流涡流区;同时要求巷道支护良好,无淋水。依据GB/T 10178-2006《工业通风机 现场性能试验》的规定,流道层流流体在任何条件下,系统风流扰动点经过一定流动距离M后,风流流动形态才能回复到原来层流流动状态。扰动点在上游,M不小于巷道断面水力直径的10倍;扰动点在下游,M不小于巷道断面水力直径的5倍。现场实际布置时,在汇风点前方设置时,测风断面距汇风点距离是巷道宽度的3~5倍距离,在汇风点后方设置时,测风断面距汇风点距离是巷道宽度的5~8倍距离。在风量测试点安装风速传感器,风速信号并入煤矿监控系统中,通过专用通讯传输光缆及监测分站传输到地面调度平台,经过计算得出矿井风量值并实时显示在调度显示器屏幕上。矿井风量实时监控系统示意图如图4所示。专业的调度人员在第一时间内获得通风参数,实时掌握井工煤矿安全生产过程中出现的的异常状况,及时有效地采取合适的措施应对危险情况,保证矿井安全生产,及时止损。

图4 矿井风量实时监控系统示意图

4 应用实例

山能集团枣庄矿业(集团)有限责任公司某矿在建设智能化矿井过程中,采用该项精准测风技术。技术改造之前,该矿应管理部门要求,在矿井风硐内设置风速传感器,将信号传输至主通风机专项监控系统和矿井调度监控平台。风速传感器的设置方法是在风硐距井筒10 m处,传感器距顶板0.5 m。自设置以来,该传感器测试的数据与矿井测风员实测风量不一致,总是比测风员测风小近1000 m3/min,分析原因,发现传感器测量风速682 m/min,而测风员实测风速756 m/min。问题原因找到了,但是整改不好落实,多次调整传感器位置,没找到等效风速点。

2019年底,经过论证准备按井工煤矿精准测风技术彻底改正风速传感器测风不准的问题,并且在井下进回风大巷、通风机风硐内同时设置风速传感器,将检测信号通过监控系统传输到主通风机在线监控系统,再由主通风机在线监控系统将风量信号共享到矿井调度监控平台上,实现矿井主要风量实时监控。2020年1月,利用矿井反风演习对精准测风系统进行验收,部分数据汇总见表2。

表2 反风演习前后实测风量汇总

分析测试数据,应用精准测风技术所测风量与测风员所测风量的误差在0.04%~0.13%区间。经过验证,应用井工煤矿精准测风技术能实现精准测风,有效提升矿井通风管理智能化水平。

5 结论

(1) 在“互联网+”时代的推动下,国家要求加快煤矿企业智能化改造建设。煤矿智能化建设正处于初级阶段,要分区域、分阶段逐步推进“无人”矿井建设。矿井总风量是井工煤矿安全生产的重要保障之一,应优先进行矿井通风智能化研究,优化矿井传感器的布置方案是其发展方向之一。

(2) 以半圆拱型巷道为例,优化“现有研究存在的单一测点风速代替平均风速不科学和传感器单点布置不合理等”问题。按设计的15个测点安装传感器,测试数据取均值作为平均风速。风速信号并入煤矿监控系统,实时准确掌握矿井总风量数据。这是科学调度全矿井生产情况,保证按需供风,科学配风的基础。对推广使用矿井总风量实时检测技术具有重要的意义,特别是在智能化矿井转型升级实践中有指导作用。