光纤激光氮化处理对TC4合金组织和性能的影响

2020-09-16顾玉芬耿培彪郭晋昌

顾玉芬, 耿培彪, 石 玗, 李 广, 郭晋昌

(兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室, 甘肃 兰州 730050)

TC4钛合金具有密度小,比强度高,中低温性能稳定,生物相容性好等显著的优点,这些优点使得钛合金在航空航天、武器装备、能源与动力及医学医疗等领域被广泛应用[1].但是,因为TC4钛合金属于高粘着磨损材料,硬度低、耐摩擦磨损性能差等缺点,限制了其进一步的应用.在工程应用中,由于TC4钛合金耐磨性差,经常出现机械零部件结构失效(比如汽轮机钛合金叶片的失效),给生产造成经济损失.因此对钛合金进行表面强化,提高其耐磨性,就显得尤为重要.传统的钛合金表面改性技术有等离子喷涂、物理气相沉积、化学气相沉积、离子注入等方法[2],这些方法虽然可以提高钛合金表面的耐磨性,但是存在生产周期长、效率低、表面涂层与基体结合强度低、容易脱落等缺点.通过在TC4钛合金表面进行激光气体氮化处理,成功获得以TiN为增强相的渗氮层.钛合金激光表面氮化技术可以获得硬度高、深度大的渗氮层,显著提高其耐磨性,具有效率高、强化层与基体呈冶金结合等优点.

激光气体氮化钛及钛合金的基本问题是表面粗糙度高,存在裂纹以及短的疲劳寿命等问题[3].目前为止,钛合金激光气体氮化技术所采用的激光器大多为CO2激光器和YAG激光器[4-5]. 樊丁[6]利用5 kW的CO2快速横流激光器对工业纯钛进行了激光气体氮化,发现氮化层是富钛结构,由TiN枝晶和α′-Ti构成,热影响区组织以针状马氏体为主,显微硬度最高可达500 HV;Xue等[7]发现脉冲式的Nd:YAG激光器比连续波模式下的CO2激光获得的氮化层表面粗糙度更好且裂纹减少;Zhecheva等[8]提出了激光氮化纯钛过程中氮化层形成和生长的简单物理模型,该模型以反应扩散为主,且应用于低于β相转变温度的氮化过程.随着激光器技术的发展,光纤激光器因其自身优势在工业中得到广泛应用,包括操作方便,系统体积小,光电转换效率高,金属材料的吸收效率高,材料加工质量好,系统稳定性高及生产效率高等.因此采用光纤激光器进行钛合金的激光表面氮化具有重要意义.本文采用光纤激光器研究激光功率对渗氮层的组织、硬度以及熔深、熔宽的影响.

1 实验材料及方法

1.1 实验材料

实验材料为工业TC4钛合金(Ti6Al4V)板材,尺寸为100 mm×80 mm×8 mm,其化学成分分别为w(Al)=6.38%,w(V)=4.20%,w(Al)=0.175%,w(Fe)=0.13%,Ti为剩余.

1.2 实验方法

激光氮化前先用600#金相砂纸打磨TC4合金样板表面去除表面的杂物.激光器选用高功率光纤激光器,型号为YLS-4000,输出功率为0~4 000 W,波长为1 064 nm,激光光斑为圆形光斑.用环隙喷嘴直接向熔池吹送工业纯氮气,可以确保在纯氮气气氛下进行激光表面氮化,实验装置如图1所示,激光离焦量为0 mm,喷嘴到工件的距离为3 mm,运动速度为10 mm/s,气流量为10 L/min,激光功率分别为1#(1.0 kW)、2#(1.2 kW)、3#(1.4 kW)、4#(1.6 kW)、5#(1.8 kW)、6#(2.0 kW).

对实验样板进行激光气体氮化后,沿渗氮层的横截面对试样进行切割,按标准程序制备金相试样和腐蚀试样,腐蚀液组分为 HF(3 mL)+HNO3(5 mL)+H2O(100 mL),待基材表面变成乳白色时,用无水乙醇擦拭,用吹风机吹干.进行扫描电镜观察和EDS能谱分析,用FEI QUANTA FEG 450场发射扫描电镜观察试样的显微组织结构.利用BHX-1型显微硬度计测量渗氮层硬度分布,具体测试条件为:载荷500 g,加载时间为15 s.

2 实验结果与分析

2.1 光纤激光气体氮化层的组织结构

选用不同功率进行激光氮化的试样表面形貌如图2a所示.从左到右激光功率依次为1#(1.0 kW)、2#(1.2 kW)、3#(1.4 kW)、4#(1.6 kW)、5#(1.8 kW)、6#(2.0 kW).图3和图4分别为渗氮层显微组织分布和热影响区组织分布.由图2a可见,当激光功率从小到大变化时,表面由粗糙变为光滑;当激光功率超过1 800 W时,表面氧化严重,这是因为当激光功率增大,表面热输入过大时,激光扫描后,熔池上部还未完全凝固,由于在开放大气中,大气中的氧会混入熔池上部,导致表面出现了严重的氧化现象.氮化试样的横截面表面组织从表面到基体由三部分组成:氮化层区、热影响区和基材,如图2b所示;氮化层区主要以氮化钛枝晶为主,组织形貌表现为柱状或者长棒状,如图3a、b所示;热影响区主要由马氏体组织组成,组织形貌表现为针状,如图4a所示;基体不发生任何变化.热影响区主要由针状马氏体组织组成,和文献[9]和文献[10]中相似,如图4所示.激光扫描过程为快速加热过程,激光扫描过后,发生快速冷却(一般冷却速度可达106K/s),热影响区发生非扩散性相变即马氏体相变,生成针状马氏体组织,硬度也较基体增大.且经过硬度测试,该组织硬度约为350 HV,高于基体硬度300 HV.

图2c为激光熔池中液体的对流运动的示意图.在钛-氮熔池中,随温度的降低表面张力增大,导致熔融液体从熔池表面温度高的区域流向温度低的区域[11].由于在熔池表面,中心液体的温度高于两侧边缘液体的温度,液体从中心向两侧边缘流动,高温的液体中带有很大的热量也使得两侧的金属熔化.由于熔体的流动和熔化的液体的体积增大,使熔池表面两侧边缘的流体静压增大,结果两侧温度较低的液体流回熔池表面的中心区域[12].在熔池中的对流使得中心的温度降低的同时也使两侧边缘的金属熔化.

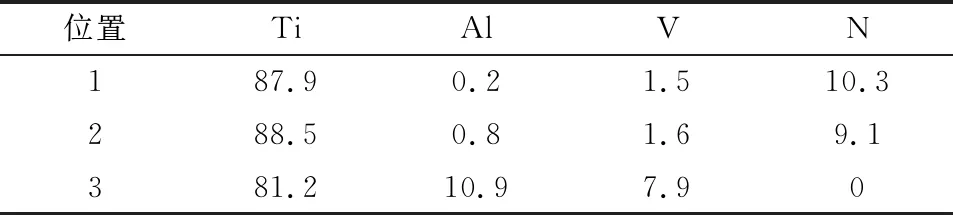

渗氮层由不同形貌的树枝晶组成,在靠近熔池表面处温度梯度较大,形核率高,晶粒尺寸相对细小,枝晶结构细密.随着熔池深度的增加,溶入熔池中的氮呈梯度分布,氮浓度从表面开始随着熔深增加而降低,不同氮浓度的枝晶表现出不同的形貌.在渗氮层内部,由于熔体流动剧烈,温度梯度的分布导致枝晶形成生长过程中呈多向性,枝晶表现出混乱分布的状态.随着激光功率的增大,枝晶的方向性更加明显,大多数枝晶垂直于熔池表面向基体方向生长.由图3(功率1.4 kW、扫描速度10 mm/s、气流量10 L/min)所知,渗氮层表面层的大部分氮化钛枝晶主轴方向垂直于表面生长,也存在一些发达且无定向生长的枝晶,这是由于氮在局部区域发生偏聚,影响了枝晶的生长方向.如图5所示对渗氮层中1、2、3位置进行点扫描的EDS能谱检测,1和2取在渗氮层中不同深度的枝晶上,3取在枝晶晶粒之间.结果表明,树枝晶主要是TiN相,TiN相是由融入熔池中的氮气和钛基体发生冶金化学反应生成的TiN枝晶,之后迅速冷却凝固得到.因为图5中的3位置选于晶粒之间,没有氮化钛存在,因此EDS结果中没有检测到氮.测试结果见表1.

由表1还可见,随渗氮层深度的增加,枝晶上的氮含量减少,且枝晶上的氮含量远大于晶粒之间的.从渗氮层表面沿深度方向一直到基体,氮化物中的氮含量大致呈梯度减少趋势,偶尔会出现氮含量增多的情况,是由于氮发生偏聚产生的.

图6为激光功率为1.4 kW进行激光气体氮化试样的XRD图,从图6可以看出,进行激光气体氮化实验的TC4合金,除了含有Ti基体相外,还存在TiN相和Al3Ti相,其中TiN相为氮化层中主要的强化相.

表1 各点的元素质量分数

2.2 激光气体氮化渗氮层的显微硬度及分析

图7为其他参数一定时,激光功率对渗氮层硬度的影响曲线.1.4 kW时距离渗氮层表面0.1 mm处硬度可达1 000 HV,基材的显微硬度为350 HV,硬度提高了近三倍.这是因为激光功率越高,热输入越大,熔池吸收的能量越多,熔池深度增大,同时熔池中对流更为明显,氮与熔池接触时间变长,生成更多的氮化钛,由于氮化钛是硬脆相,硬度比较大,导致渗氮层的硬度大幅提高.

激光功率为1.4 kW时的显微硬度与其他参数下的显微硬度相比,显微硬度较高而且渗氮层整体硬度分布更加均匀.这可能是因为在激光功率为1.4 kW时,熔池中的对流强烈,氮与液态熔体反应更加充分,生成更多数量的氮钛化合物.因此渗氮层硬度更高,深度也比较大.

2.3 激光功率对渗氮层尺寸大小的影响

首先用工业显微镜对渗氮层横截面的形貌进行了拍摄采集图像(添加钢直尺);再借助比例尺软件对每个试样的渗氮层的深度和宽度分别进行了3次测量,取平均值.当扫描速度为10 mm/s、氮气流量10 L/min、喷嘴距离为3 mm、离焦量为0,激光功率为1.0、1.2、1.4、1.6、1.8、2.0 kW时测量的渗氮层的熔深及熔宽尺寸如图8所示.由图可知,随着激光功率增大,熔深及熔宽尺寸均增大,熔深、熔宽尺寸与激光功率大致呈现正相关关系.熔深最大可达1 100 μm,熔宽最大约为3.6 mm.在激光功率为1.6 kW时,熔宽出现减小的情况,这是因为激光功率和运动速度产生的综合作用影响了熔池对激光能量的吸收及氮在熔池中的传输,使得马兰格尼对流发生变化所致,1.6 kW时渗氮层的横截面形貌如图2b所示.

3 结论

1) 光纤激光气体氮化TC4钛合金氮化层组织主要为树枝晶,随渗氮层深度的增加,枝晶上的氮含量减少.随渗氮层深度进一步增加,枝晶出现氮含量增大的反常情况,这与枝晶生长时氮的局部偏聚有关.

2) 当扫描速度、离焦量、气体流量、喷嘴距离确定时,随激光功率增大,氮化层熔深和熔宽的尺寸与激光功率大致呈正比例关系.

3) 光纤激光气体氮化TC4钛合金氮化层表面硬度最高可达1 000 HV,与基材相比硬度提高了接近3倍,氮化层深度可达到1 mm.