某轮齿轮箱故障原因分析与处理

2020-09-16周春磊烟台打捞局

周春磊 烟台打捞局

1.引言

航运业属高风险行业,船舶设备的状态直接关系到人员和船舶的安全。秉承“安全第一,预防为主”理念,加强船舶设备维护保养,及时排除各种隐患,解决设备故障,是保障船舶安全的基础性工作,也是轮机管理人员履职尽责、压实安全生产责任制的具体体现。本文结合实际案例,分析某轮齿轮箱故障的原因,探究解决问题的途径、办法。通过故障的解决,保证了船舶的安全运营。

2.船舶相关资料

某轮是一艘具有拖带、供给和协助起抛锚作业能力的三用拖轮,配备双主机、双螺旋桨和双舵,各独立齿轮箱,主机MAN 9L32/44CR,采用共轨电喷系统,额定功率5040KW×2。齿轮箱型号LAF 6755 HR K 41A,通过齿轮啮合PTO输出轴带发电机,减速比4.217:1,油压啮合离合器驱动艉轴螺旋桨,同时联动CPP控制系统。

3.齿轮箱故障现象

某轮右主机齿轮箱在运行中经常出现故障,现象如下:

①右机齿轮箱运转时润滑压力一直比左机润滑压力低;

②备车时离合器经常无法合排;

③离合器合排后加速到500 r/min时经常故障性脱开;

④在主机长时间运转后的完车过程中,当降速到500 r/min时离合器极易故障性脱开。

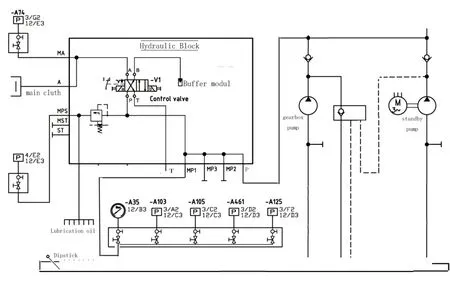

4.齿轮箱工作程序

根据控制系统 图(见 图1)齿轮箱的工作程序是:开启预润滑油泵,滑油工作压力(-A 35 operating pressure)为26bar。操作启动主机,主机怠速450 r/m i n 正常运转(由于预润滑油泵和机带泵间的单向阀作用,机带泵此时处于卸载回流工作状态),系统油一路通过溢流阀到各个支点去润滑各个部位,另一路通过两位四通阀P口到B口至蓄能器(buffer modul)蓄压。操作合主机离合器,两位四通阀右侧导通,工作油经两位四通阀P口至A口到main clutch合离合器,合上离合器后主机加速到500 r/min时,预润滑油泵自动停止,机带泵投入工作,主机转速加至750r/min后定速运转。

图1 齿轮箱控制系统简图

5.齿轮箱故障排查与分析

鉴于该设备的故障现象,从以下几个方面进行检查:

5.1 检查电磁阀组电控信号

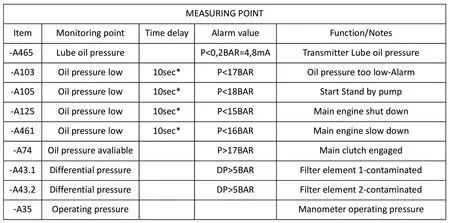

监测电磁阀组电控信号(见图1电磁阀 a、b 处),测量得出:在合、脱离合器时控制系统发送的电控信号均正常,监测-A465、-A103、-A74等处(见图2)反馈信号也正常。

5.2 检查阀组处溢流阀

测量左、右齿轮箱溢流阀前工作压力(-A35operating pressure)均为26ba r(离合器工作压力最低为17bar),但阀后润滑压力(-A465 lube oil pressure)却有明显差别(左0.7 bar/右1.7 bar),调节左、右溢流阀调压阀,工作压力明显升降时润滑压力基本维持不变。

5.3 检查与分析滑油压力情况

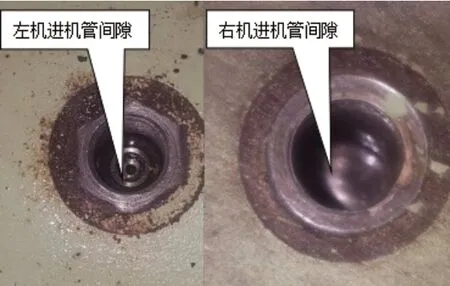

检测溢流阀后润滑压力(-A465)情况:润滑压力管到各处润滑点共10个分支,因建造图纸中没有各个润滑点处的详细说明,只能一起打开左、右齿轮箱的对应道门后开启润滑油泵,并对应各个润滑点的润滑油流量进行对比,同时一一对比拆卸的左、右各个支管管径。经比对后发现:右机润滑管系第一分支处油流量明显大于左机,拆卸管路发现左侧管进机处有一外径10毫米内置3毫米阻尼孔的螺栓,但右侧却缺少该螺栓(见图3),对比其他进机管情况基本相同。右机装上阻尼螺栓(见图 4)后试验润滑压力从0.7 bar上升到1.3bar,且维持不变,试车后合离合仍存在原故障②③④现象。

通过观察合离合器瞬间压力变化,存在以下规律:合左机离合器时滑油工作压力从26bar瞬间降到8bar,但也瞬时恢复到正常工作压力,主机加速到500r/min时预润滑油泵停止,机带泵投入工作瞬间压力降到18bar也瞬时恢复到正常压力;合右车离合器时工作压力却降到7bar,有时恢复到正常压力所需时间较长(此时正是合不上离合的时候),当合离合器成功,主机加速到500r/min预润滑油泵、机带泵切换时工作压力降到17bar左右,有时保持时间较长(此时也正是离合故障脱开时);调节溢流阀使工作压力上升到28bar后观察合离合情况:合离合初期(主机转速450r/min时)故障②现象仍存在,但主机加/减速到500r/min预润滑泵停止/启动切换时,工作压力下降到18bar且很快恢复到正常工作压力,试验多次并没有再发生开始的故障③④现象。

结合系统图,通过上述分析得出:该系列故障基本可以排除电气方面原因,与溢流阀阀后润滑压力大小也没有直接关联。根据系统图工作原理可以看出:合离合前工作滑油一路经两位四通阀P-B导通后至BUFFER MODUL蓄压,另一路流经溢流阀后到各润滑点,合离合时两位四通阀阀芯右移P-A导通去离合器合离合,B-T导通经T口泄放到油底壳,左右齿轮箱、机带泵、预润滑油泵及附属管件规格型号都相同,但右机却在合离合器时发生上述故障②现象,经分析初步怀疑右机两位四通阀阀芯可能部分卡阻内漏,导致在合离合时P端和T端连通泄压,使工作压力从26bar降到7bar而不能恢复到正常压力导致合离合失败。根据上述分析拆解右机两位四通阀,取出阀芯(见图5)发现阀芯在阀腔内活络不畅有卡阻现象。两位四通阀整体和左机调换,装配后试验右机故障②现象消除,左机却出现了右机相同的故障②现象。

图2 监控测量点详表

6.分析结果与解决方案

故障现象①与阻尼螺栓的缺失有关,因该处为溢流阀后第一支管,油孔太大导致溢流阀后背压不足,造成润滑压力明显低于左车,并容易导致后续支点处润滑不良,但装复该缺失的阻尼螺栓后仍存在润滑压力比左车低的现象,这说明右机润滑压力管系还存在未发现的比左机大的进机间隙。

故障现象②是由于该两位四通阀阀芯卡阻原因造成,换新阀组彻底解决了该故障。

处理故障③④则是通过调节溢流阀提高阀前工作油压(26bar→28bar),增加蓄能器缓冲作用的同时对冲因进机管系间隙较大产生的压降,使主机加或减速滑油泵切换时工作压力的压降减少(28bar→18bar),避免了故障性脱离合的可能性;主机长时间运转后降速到500r/min时,在备用泵的切换节点出现脱离合现象,是由于机器的长时间运转导致油温较高粘度偏低,容易使切换时压力降到17bar以下导致压力低脱离合,通过调高滑油压力同时适当调节降低冷却水温度增加冷却效果以确保故障③④不再发生。

7.结束语

图3 左右进机管处间隙比较

图4 缺失的“阻尼螺栓”

图5 卡阻的两位四通阀阀芯

设备发生故障时不能习惯性定义型判断,要利用掌握的理论知识再结合实际情况发散思维,例如在本案例中压力低就不能一直习惯性认为是溢流阀故障。处理设备问题要根据现场的症状具体分析,利用观察的多方面情况做出精确判断,进而采取合理的解决措施,使设备以最佳的工况为船舶安全生产提供可靠保障!