复杂环境爆破参数优化及控制技术

2020-09-15汪高龙支建辉蒋宇鸿王铸圣

汪高龙,王 潇,李 跟,支建辉,蒋宇鸿,王铸圣

(连云港明达工程爆破有限公司,江苏 连云港 222021)

1 工程概况

福州港三都澳港区漳湾作业区7号泊位工程为福建省和宁德市的重点工程。工程开山区面积11.34万m2,总开山方量663.77万m3,施工合同工期304 d。爆破施工场地狭窄、环境复杂、多雨等不利条件,要求工期紧、强度高,因此,狭窄场地复杂环境高强度爆破控制及参数优化较为关键[1]。

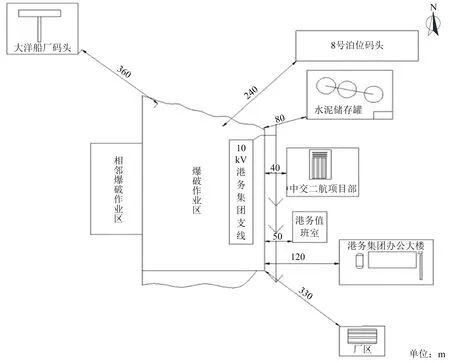

1.1 爆破区域周边环境

工程位于宁德市三都澳漳湾作业区8号泊位西侧(见图1),现场周边有已建成的8号泊位、港务局大楼、港务局内临时工棚、银泰工贸实业公司的散装水泥储存罐。爆区东边距公路边缘30 m;沿公路边有一条10 kV高压线距离矿区30 m;东北方向距离水泥储存罐80 m;距离8号泊位240 m;矿区南端东边距港务局门卫建筑20 m, 距港务集团大楼建筑物120 m;西边与大洋船厂矿区比邻;西北方向360 m是大洋船厂装船码头;北边620 m是海上养殖区;爆破施工环境复杂。

图1 爆破周边环境Fig.1 Surrounding environment of blasting

1.2 工程地质与水文情况

开山区地表1~9 m为可塑硬状粉质粘土、残积粘性土,其下为全、强风化花岗岩,碎块状强风化花岗岩以及中微风化花岗岩,节理发育一般,较多见水平节理。中微风化花岗岩致密坚硬,裂隙水较丰富,据钻孔观察,渗水积水较严重。

1.3 施工特点

1)施工作业面狭小。爆破作业区南北长约460 m,东西宽246 m,开挖高差达103.5 m,爆破作业区范围小,制约开拓系统的布置,不利于机械设备大规模的展开,与高强度开挖形成矛盾。

2)爆破环境复杂,不利于大规模爆破。爆破作业区现场周边有已建成的8号泊位、港务集团大楼、港务集团内临时工棚、银泰工贸实业公司的散装水泥储存罐,与在建的7号泊位码头施工区域最近距离仅8 m,相邻爆破作业区也在同步作业,相互干扰因素较多,不利于大规模爆破作业。

3)工期紧、开挖出运强度高。整个工程开挖量达663.77万m3,合同约定施工时间为304 d。

4)雨天多且持续时间长。施工期间雨水多且持续时间长,爆破施工工期287 d,其中阴雨天178 d,占爆破施工工期的62%,持续降雨最长达18 d,给施工带来较大的影响。

2 爆破参数的优化设计

爆破作业位于港口作业区内,周边环境复杂,施工干扰大,为降低爆破影响,采用中深孔梯段控制爆破进行石料开采,炸药单耗0.35~0.40 kg/m3,永久边坡采用光面爆破一次成型。为达到控制块度、减少根底的高效爆破开采,通过精细化爆破、信息化管理[2],并组织实施爆破实验,逐步优化施工工艺及爆破参数,以降低大块率,提高装运效率[3]。

2.1 实验爆破参数

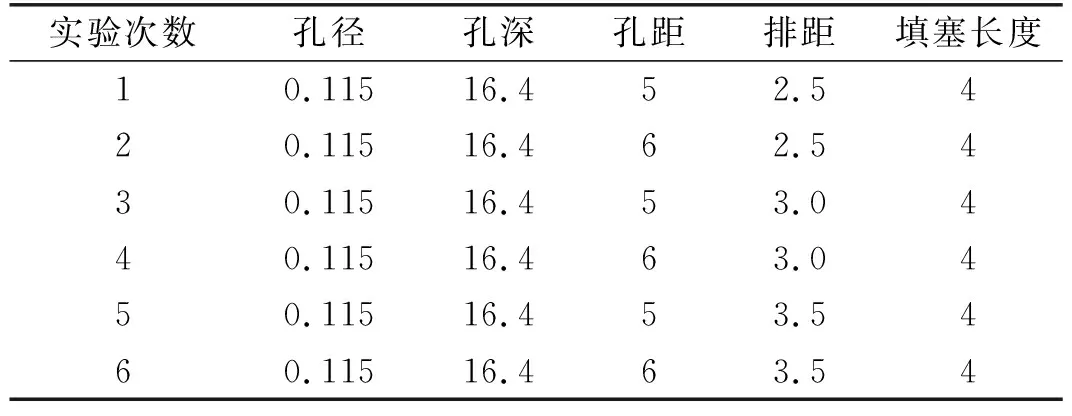

根据岩石特性初步计算出6组爆破实验孔网参数[4],选择岩体条件相近的区域,通过爆破实验不断优化爆破参数,以降低石料开采大块率、减小振动效应和根底率[5],石料爆破实验参数如表1所示。

表1 石料爆破实验参数

2.2 实验分析与优化

根据表1共实施6次的爆破实验。从现场爆破效果来看,爆堆相对集中、岩石较破碎,满足机械装运条件。

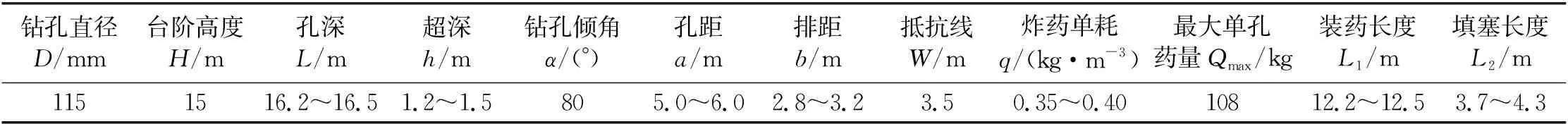

通过对 6次爆破实验进行对比分析,第1、2、5、6次爆破实验100 mm以内块度的石料占比不足40%,说明爆破的破碎程度不够。第3、4次爆破实验的石料块度100 mm以内的石料占比47%,满足设计要求。因此,这2次爆破实验所选爆破参数更为合适,经过实验优化各项参数如表2所示。

表2 优化后的爆破参数

3 爆破方案优化

3.1 压渣爆破施工技术

由于场地狭小、环境复杂、多雨等不利条件,加上工期紧、施工强度高,石料无法及时完全出运,现场需要采用压渣爆破。压渣爆破面临爆破振动大、抵抗线无法确定等难题。为此,技术人员通过多次小规模压渣爆破实验进行探索,摸索出解决爆破振动大、抵抗线无法确定的实用施工技术[6-7]。

每次爆破前,在爆区最后一排炮孔往后5 m位置处留取一道预留线,作为下次炮孔位置确定的参照,根据5 m预留线和80°炮孔特性并结合此次爆破后排岩石拉裂程度来确定下个爆区第一排炮孔位置。该方法简单,现场易于操作。

压渣爆破通过减小孔网参数、增加前排孔整体装药量,使得孔内炸药集中作用在炮孔底部,从而减小爆破振动。钻孔施工质量对压渣爆破较为关键,钻孔的角度和位置直接影响爆破效果,通过实践摸索发现:钻孔角度在80°、孔距在5.5~6.0 m、排距在3.0 m(6排之后排距为2.8 m)、排数在6~10排时,爆破后的爆堆更松动、爆破抛掷效果更好、大块率更低、挖装效率更高。

3.2 根底控制技术

由于现场清渣不及时,产生压渣,压渣堆积的次数愈多,厚度愈大,堆积时间就愈长,爆堆高度就越高,导致堆积体松散系数降低,压制性加大,根底就易于产生。产生根底对+8.5 m底标高的控制造成较大难题。开采设计原方案是按照15 m一个台阶,最后一层台阶为+25 m平台,这样造成最后的开挖高度为16.5 m,台阶高度增大使得钻孔深度增加,钻孔难度加大,18 m(超深1.5 m)深度钻孔时难以控制底部方向及角度,更易于产生根底。

为解决这一难题,现场将最后16.5 m高开采平台分成2个平台进行开采,增加1个+13 m平台,这样原本16.5 m的平台变成了12 m和4.5 m的2个平台,底标高控制平台变成了4.5 m的低平台,6 m(超深1.5 m)的钻孔深度有利于钻孔时底部方向和钻孔角度的控制,炮孔底部由不耦合装药改成耦合装药,前排炮孔加大超深、减小孔排距、降低底盘抵抗线等来控制根底。

新增+13 m平台方案增加了一个作业面,解决了高平台方案出现的单平台作业带来的真空期,使得原本无法安放的挖机车辆有了作业工作面,保障了冲刺时期的进度计划安排。新方案使得+8.5 m最终验收平台底标高达到设计要求,也为运输车辆的行驶带来了便利,加快了石料的出运速度。

3.3 雨天爆破网路连接技术

雨天爆破作业最大的难题就是爆破网路的连接,因连接元件不能沾水,所以在雨天连接爆破网路时需要撑雨伞进行连接,并在连接时使用干燥毛巾对导爆管进行擦干方可连接,连接过后再进行连接元件的防水处理:第一层采用防水绝缘胶带进行包裹、第二层采用Ø90放炮作业防水套包裹,使用双层防水材料包裹有效阻止了雨水进入四通式连接元件引起的拒爆。

4 爆破安全与效果分析

在项目施工过程中,充分运用了科技与管理创新,解决了爆破施工及土石方出运作业工程中的各种技术难题,综合采用压渣爆破、光面爆破、逐孔起爆等关键技术,以及对单耗等爆破参数进行优化设计,石料开采大块率下降50%,装运效率提高15%,日均出运10万t,解决了大块率、振动效应和根底控制等难题,为提高施工工效奠定了基础。

4.1 爆破飞石控制措施

在爆破施工中,要严格控制爆破飞石的产生,避免对现场作业的人员、设备和周边设施产生破坏。

1)爆破工程技术人员根据前端自由面情况和前排抵抗线情况进行前排孔装药作业,严格控制药量并且注意避免将药包布置在软弱夹层上,防止因局部抵抗线薄弱产生飞石[8]。

2)在满足爆破要求的情况下,对环境异常复杂、距离建筑物较近的爆破区域采用松动爆破,在保障爆破效果、大块率满足要求的前提下适当放大前排抵抗线、减小孔距、采取多打孔少装药等方法。

3)严格按照设计角度进行钻孔,避免因钻孔角度、位置偏差大导致爆破效果差和产生爆破飞石。

4)加强炮孔的填塞工作,填塞段底部采用ø90放炮作业防水套灌装岩粉填塞方式,填塞段上部采取岩粉直接填塞方式;防水袋中严禁灌装岩粉沫、碎石等大体积杂物,上部岩粉正常填塞后等待一段时间,待上层岩粉与水混合并且凝固后方可进行起爆作业。

5)合理选择爆破最小抵抗线和自由面方向,使自由面避开安全距离内的保护物。

6)在爆破作业区东侧港务局大门口两侧搭设长150 m、高6 m的双层防护排架加强防护;在爆破作业区东北侧水泥罐体附近搭设长80 m、高6 m的三层防护排架加强防护,对部分重点被保护物采取全覆盖保护。

4.2 爆破振动控制措施

爆破产生的振动对周围的影响采用质点垂直振动速度来衡量[9-10],依据《爆破安全规程》(GB 6722-2014)的规定,其允许最大段药量计算公式如下:

(1)

式中:Q为最大单段药量,kg;v为质点垂直振动速度,cm/s;K为与地震波传播地段介质特性等有关的系数,α为地震波衰减指数,对中硬岩石取K=150,α=1.5;R为建(构)筑物到爆破中心的距离,m。

为安全起见,根据保护对象类别、结构性质,本工程取质点最大允许振速为 2.0 cm/s。由于本工程爆区最近距中交二航项目部 40 m,为减少爆破振动对周边的影响,爆破方向避开临近项目部,单响药量根据爆破点距离被保护建筑物的远近而调整;40 m单响药量按不大于10.5 kg控制,100 m以外单响药量按不大于225 kg控制;一般单次深孔爆破药量按小于10 t控制;复杂环境下控制爆破单次药量按小于2.5 t控制。

针对爆破振动对周围建构筑物影响,采取以下措施。

1)先期进行试爆,优化爆破设计方案,选取合理的K值和α值,调整爆破参数,减小爆破振动的强度。

2)采用毫秒延时爆破,严格控制单段齐爆药量。

3)爆破作业时充分考虑新建7号泊位码头混凝土浇筑凝固时间段,避开该时间段。无法避开时,进一步降低单段齐爆药量,把振动降低到最小。

4)进行爆破振动监测。对爆破作业区80 m处水泥储存罐以及50 m处港务集团门岗室进行爆破振动监测,为安全核算提供准确的依据。

5 结语

1)综合采用压渣爆破、光面爆破、逐孔起爆等关键技术,以及对单耗等爆破参数进行优化设计,解决了大块率、振动效应和根底控制等难题,为提高施工工效奠定了基础, 同时实现了“优质、高效、安全、绿色、环保”的精细爆破目标。

2)新增+13 m平台方案增加了作业工作面,满足了多台阶并进式的开挖要求,4.5 m控制平台有利于控制钻孔方向,为验收平台达到设计要求创造了条件。项目爆破技术和施工组织管理为同类工程爆破施工作业提供了经验。