化工设备中的阀门渗漏的粘接修复

2020-09-15牛芳芳

牛芳芳

(西安航空职业技术学院,陕西 西安 710089)

化工设备中的阀门是用以控制液体、气体、气液混合体或固液混合体等流体的流量、压力和流向的装置。化工设备中的阀门主要有球阀、闸阀、蝶阀、调节阀、截止阀等类型,这些阀门的启动的灵敏性及安全性直接关系到化工设备的正常运行及安全。随着化工设备长期使用,这些阀门也随之不停地开启及关闭,由于各种原因而产生渗漏问题,影响了化工设备的安全运行。因此阀门的渗漏原因分析及渗漏的修复问题就显得尤为重要。本文将对阀门渗漏原因及粘接修复工艺进行详细阐述。

1 化工设备中的阀门渗漏的原因分析

1.1 阀门制造过程的缺陷

阀门在制造过程中由于选材不当、设计不合理、制造精度不够,在长期反复的使用过程中就会导致阀门调节量变小及自动阀门失效,从而产生渗漏。另外阀门在翻砂铸造中所产生的砂眼、气孔及焊接缺陷在压力腐蚀和操作力的综合作用下会导致阀门的损坏而产生渗漏。

1.2 操作方法不当

操作人员由于操作不当常容易使阀门关闭不到位,漏流长期冲刷容易使阀门产生渗漏。另外操作人员由于用力关门,常容易使阀瓣与阀座相互挤压,导致密封面产生硬伤,在阀门再次开关中,密封面位置对不上,发生渗漏现象。

1.3 使用环境的影响

化工设备中的阀门在介质腐蚀、压力冲击、温度变化等因素影响下造成各项性能变化,导致性能失效,从而产生渗漏。另外在北方的冬季,阀门的保温一直未得到足够的重视,阀门不保温或保温不符合技术要求,在多次启闭过程中,由于热胀冷缩的原因可引起渗漏。

由以上分析可知,化工设备阀门由于自身质量缺陷及在使用过程中的操作及维护不当,很容易发生泄漏。采用粘接修复工艺,可以很好地修复渗漏面, 解决渗漏问题,保证化工设备的安全运行。

2 化工设备中的阀门渗漏的粘接修复工艺

2.1 明确阀门的渗漏部位

将阀门关闭4~6 h后,用红外线测温仪表测量阀杆(靠近阀体处)或阀体下游150 mm处金属温度,如果大于70 ℃,说明存在泄漏。而后利用红外热像仪通过扫描被怀疑有渗漏的区域,观察整体温度分布状况,准确、快速地对阀门泄漏部位进行定位[1-2]。

2.2 待修复部位表面处理

(1)用钢丝刷清除待渗漏部位的污物;

(2)用砂纸打磨,使待粘接修复部位具有一定的粗糙度,但要注意不要粗糙过度;

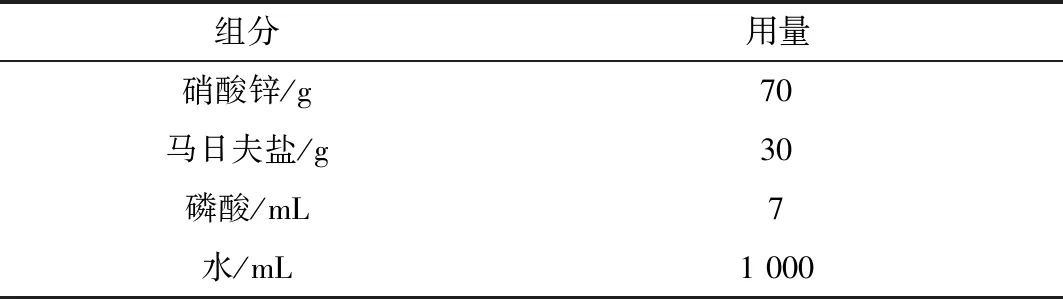

(3)清洗打磨后,用化学处理液处理,处理液配方如表1所示,用毛刷蘸取70 ℃的处理液反复刷洗待修复部位20 min左右,最后水洗干燥。

表1 化学处理液配方表

2.3 胶黏剂的选择和配制

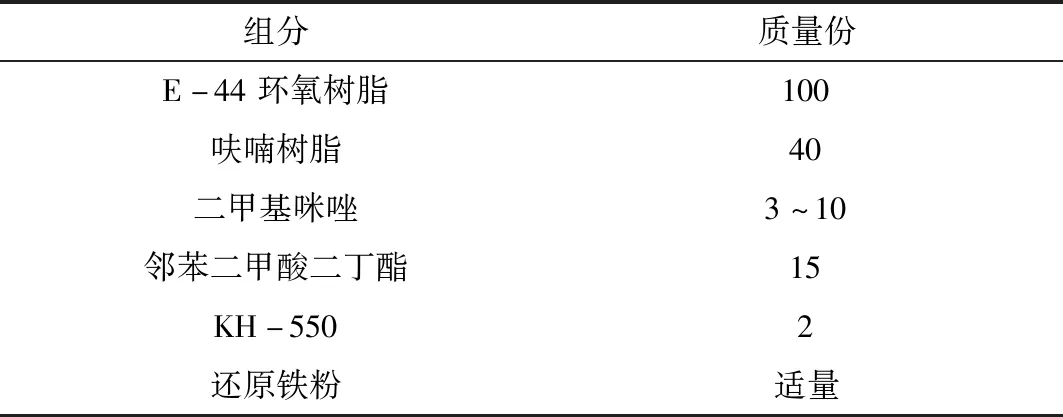

化工设备的工作介质大多具有强酸强碱性,所以阀门的粘接修复需选用一种耐强酸强碱性优良,而且耐水及耐温性均优良的胶黏剂。由于环氧-呋喃胶具有突出的耐强酸碱性、耐水性,耐热性,粘接强度高,阀门的粘接修复选用环氧-呋喃胶[3-4]。按照表2所示的环氧-呋喃胶的配方表配制胶黏剂。

表2 环氧-呋喃胶的配方表

2.4 阀门渗漏的粘接修复工艺

阀门的粘接修复采用环氧-呋喃胶和无碱玻璃纤维布为原材料,通过涂刷环氧-呋喃胶及玻璃纤维布增强的修补方式进行粘接修复。

(1)无碱无蜡玻璃纤维布的准备。

采用5%的KH-550的乙醇溶液对玻璃布进行表面处理,随后烘干,最后按照待修复部位的需求剪裁玻璃纤维布。

(2)粘接修复过程。

首先按照2.2小节所述的表面处理方法对阀门的渗漏部位进行机械打磨、化学处理及清洗干燥,然后将按要求配制的环氧-呋喃胶黏剂涂覆在待修复处,而后铺一层无碱无蜡玻璃纤维布,每涂一遍环氧-呋喃胶再贴一层玻璃布,一般粘贴2~3层。常温固化大于24 h或80 ℃左右固化6 h。

3 修复质量检测

用目测法判断胶层周围有无翘曲、脱胶、分层、鼓起等缺陷。利用红外线测温仪表测量法测定修复效果,测定阀杆(靠近阀体处)或阀体下游150 mm处金属温度,如果读数小于70 ℃ ,说明修复完好。

4 结 语

文章首先利用红外热像仪测量法确定了阀门渗漏部位,对渗漏部位进行钢丝刷除污物、砂纸机械打磨及化学处理液处理,而后涂刷环氧-呋喃胶和贴敷无碱无蜡玻璃布相互交替操作,最后常温固化大于24 h或80 ℃左右固化6 h,完成化工设备阀门渗漏的胶接修复工艺。