基于CFD柴油机进气系统防爆栅栏结构优化设计

2020-09-15梁胜龙

梁胜龙,马 俊

(苏州工业职业技术学院,江苏 苏州 215104)

1 引言

进气栅栏可有效阻止进气系统火源对高粉尘工作环境带来的危害。但是进气防爆栅栏增大了柴油机进气系统的阻力,从而减少了进入气缸内的新鲜空气,同时使得发动机的泵气损失增加,热效率降低,防爆柴油机的动力性、经济性下降[1]。因此,对进气防爆栅栏进行优化分析,改进防爆栅栏结构,减小进气阻力损失,有利于提升柴油机的工作效率,多实际应用具有重要意义。

国内外学者对此进行了一定研究,并取得一定成果:文献[2]采用软件仿真分析了不同形式的进气防爆栅栏的内部流场,根据分析结果对方案进行优化设计;文献[3]采用试验法对发动机不同的压缩比、喷油提前角和配气相位等对防爆性能的影响进行分析;文献[4]采用试验和流体力学仿真模型相结合的办法,分析烟气和冷却水域对防爆柴油机模型的影响规律;文献[5]利用AVLIRE对防爆柴油机不同气门升程下进气管道内的流场分布进行分析,并以此对结构进行优化设计。

针对进气防爆栅栏进行设计。基于CFD仿真分析柴油机进气系统的压力云图和温度云图;对圆柱形进气栅栏进行结构分析和流场分析;根据压力和温度云图,将进出口圆管分别加大一倍,再改为渐扩管阻火器的结构和性能研究,分别对120°、127°、134°、141°渐扩角进行分析;获得压力损失、出口流量与渐扩角之间关系;基于防爆柴油机试验台,对不同的优化方案下柴油机功率进行对比分析,以获取最优设计。

2 进气系统参数分析

2.1 进气流量

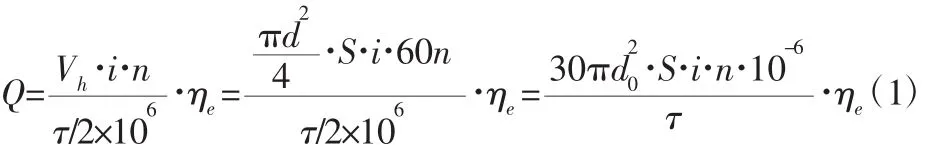

根据进气流量公式:

式中:Q—进入柴油机的进气流量;Vh—发动机总排量;i—汽缸数;n—柴油机转速;τ—行程数;ηe—柴油机充气效率;S—活塞行程;d0—气缸直径。

所研究柴油机的转速范围为(650~2500)r/min,另外d0为102mm,S为 120mm,i为6,τ为4,充气效率为85%,则:

2.2 进气系统流态判断

进气系统流体流动形态的判断依据为雷诺数Re:

式中:d—管道直径;u—流体的平均流速;μ—流体的粘度。平均流速为:

流体的粘度:

式中:v—流体的运动粘度;ρ—密度。

带入式(4),得到流体粘度17.8×10-6m2/s。将得到的数据带入式(2),得到如下:

因为计算所得到的雷诺数Re>4000,则可以判断为湍流。在本课题中,进气系统的流体流动形态判定为粘性可压缩气体的湍流流动,流动形式为非定常流。

2.3 进气系统进气平均流速

空气先通过空气滤清器过滤后进入进气连接管道通过进气阻火器的阻断火花后进入进气歧管,进气系统的进气流速估算成初始时刻从进气管道进入进气系统的流速,目前只考虑到圆柱形进气管道的管道截面积A。

在计算进气系统流量损失时,取进气流速u=(6.22~20.72)m/s。

2.4 进气阻火器设计

为了防止柴油机气缸回火引燃进气管中的易燃易爆的气体,在进气系统中加装有进气阻火器,进气阻火器安装在空气滤清器和涡轮增压器之后。柴油机为圆柱形防爆栅栏,阻火芯为平行板装置,阻火器的防爆机理是缝隙防爆[6-7]。当爆炸性混合气体经过细小的夹缝时,火焰在细小的夹缝运动中经过一段时间便会自动熄灭,这一现象称为淬熄。从火焰从夹缝入口到熄灭的这一段距离称为淬熄长度(用L表示)。能使火焰发生自动熄灭的夹缝间隙存在一个上限值称为淬熄直径(用D表示)。

式中:L=Pr—Prandt1常数;V—气流的运动粘性系数;V0—燃烧速度;A依赖于火焰绝热燃烧温度、火焰淬熄温度和平行板壁面温度。

由上述公式可以看出,减小D便会减小淬熄长度L使火焰更快地熄灭,但是夹缝间隙越小便会影响到气流的通过性能使气体出口流量降低,所以必须要到合适的夹缝间隙来设计理想进气阻火器[8]。根据以上分析,对防爆柴油机进气防爆栅栏进行初步设计,三维模型,如图1所示。在途中进气圆管和出气圆管的尺寸均为长为30mm,直径为128mm。栅栏阻火芯由间隙时0.5mm,长为50mm的方片组成并且断面为圆弧状,相邻栅栏阻火芯间距为1.5mm,实际共有78个阻火芯。

图1 防爆栅栏模型Fig.1 Explosion-Proof Fence Model

3 防爆栅栏结构气体流动性能分析

3.1 进气系统气体流动性能分析

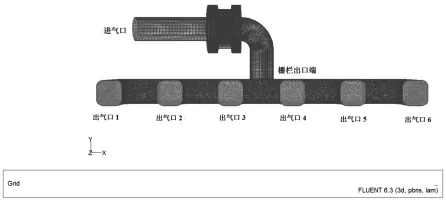

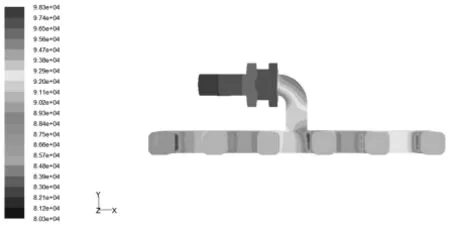

在Solid works建立进气系统的三维结构图后保存成step格式。将三维结构模型导入到Gambit中进行网格划分。整个进气系统采用分块划分网格方法,共分成6大块:进气管、紧挨栅栏左侧的进气圆管、栅栏右侧进气圆管、弯管、歧管部分以及所有栅栏隔片[9-10]。连接管采用四面体网格,步长设为4;阻火器采用六面体网格单元;气缸总体采用六面体网格单元,步长为4。得到的网格图,如图2所示。进气管的进口端定义为压力进口边界条件,定义操作压力为0,进口压力为101.325kPa,进口温度为298K,定义6个缸出口端为压力出口边界条件,出口气体温度为320K。将能量收敛设置为10-6,湍流动能以及耗散率设置为10-3,迭代100次结果收敛。防爆柴油机进气系统内部压力云图,如图3所示。得到的进口和出口端的压力值,如表1所示。

图2 进气系统网格图Fig.2 Intake System Grid Diagram

图3 进气系统压力云图Fig.3 Intake System Pressure Cloud Map

表1 进气系统每段压力损失Tab.1 Pressure Loss Per Section of the Intake System

由表中数据显示,流体经过进气系统进口截面的压力为98227.57Pa,流场出口的平均压力为90462.34Pa,流体流经整个流场的压力损失为7765.23Pa,而在整个流场中,进气阻火器处的压力损失为7334.79,占整个压力损失的94.2%。所以研究进气阻火器的结构对于减少整个进气系统的进气阻力是十分必要的。

3.2 圆柱形进气栅栏流场分析

将在Solidworks中建立的进气防爆栅栏导入到Gambit中,采用分块划分网格技术,分别将进气管、进气圆管、栅栏片区域、出气圆管以及排气弯管区域分块入口边界条件设置为进口压力边界条件。设置为一标准大气压101.325kPa,温度为298K,出口边界条件设置为91.4kPa,出口温度为320K,壁面边界条件设置为无滑移边界条件,采用320K的恒定温度。进气阻火器内部的压力云图,如图4所示。

图4 阻火器内部压力云图Fig.4 Internal Pressure Cloud Diagram of the Flame Arrester

从图中可以得到,进气阻火器进口端的压力最大,为初始设定压力值101325kPa。从阻火器进气口到出口端,内部压力呈现逐渐降低的趋势。当气流从进气段流向阻火芯时,通流截面骤然下降,使得气流在阻火芯左侧堆积,从而左侧形成高压带,压力处于(100.327~101.325)kPa的范围内。而阻火芯右侧呈现了比较明显的低压带,压力处于为(94.326~101.246)kPa范围之间。

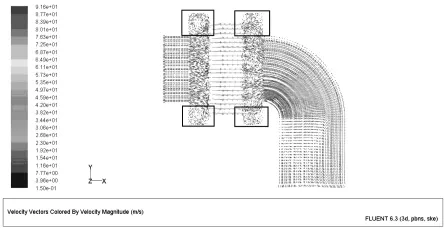

z=0中心平面处进气阻火器平面速度矢量图,如图5所示。

图5 z=0平面速度矢量图Fig.5 z=0 Plane Speed Vector

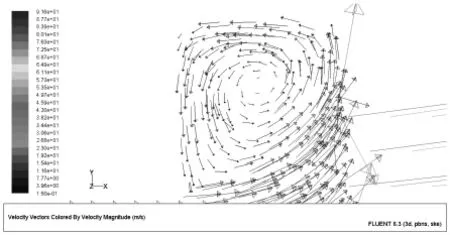

由图可知,由于阻火芯左侧和右侧分别存在着高压带和低压带,使得阻火芯两侧存在着较大的压差,而从进口圆管出来到防爆隔片区流通截面急剧变窄,流速急剧增加。所以由速度矢量图中可知道隔片区流速达到最高。隔片处的最大流速为87.5m/s。而从方格区所指的部分发现进出口圆管的端部出现了涡流区,涡流形成使得产生了形成了无规则气体环流,产生热量,从而增加了气体阻力,如图6所示。

图6 涡流放大区速度矢量图Fig.6 Eddy Current Amplification Zone Speed Vector

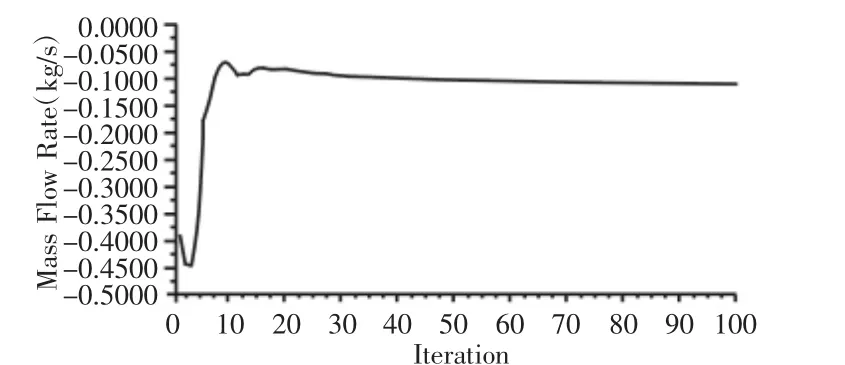

出口截面质量流量,如图7所示。各截面压降,如表2所示。

图7 出口截面质量流量图Fig.7 Export Section Mass Flow Chart

表2 各截面压降表Tab.2 Pressure Drop Table for Each Section

由图和表可知,从进口到出口,入口压力为101.325kPa,出口端压力为90.966kPa。整段压力损失为10359Pa。气体经过防爆栅栏段压力损失最大占了整个压力损失的75%。防爆栅栏的出口流量为0.09062kg/s。当气体从进口进入圆柱形防爆栅栏时,由于栅栏两侧出现较明显的压差,栅栏两侧压力不稳定,出现了涡流和旋流,增大了气体流动阻力,降低了气流的通过性能,下面将改进栅栏结构来减小阻力损失,从而增加出口质量流量。

3.3 方案改进分析

(1)方案一:进出口圆管直接分别加大一倍

进出口圆管分别加长一倍后的压力云图和速度矢量图,如图8所示。

图8 方案一分析结果Fig.8 Scheme 1 Analysis Result

从压力云图中可以看到从进口到出口压力分别较均匀,压力依然呈现从进口到出口的递减趋势。由软件计算得知,入口压力为101228Pa,出口压力为91162.73Pa,压力损失为10065.27,出口流量为0.110091kg/s。与原阻火器相比,压力损失减少了293.73Pa,出口流量减少了0.01947kg/s。因此可以得出增加进出口圆管的长度在一定程度上减小了阻力损失,有利于气流运动,并且增加了气流运动的平稳性。但是进出口圆管的端部的涡流旋流现象依然出现,因为旋流现象是在出现空间结构突变和两侧出现压差的情况下发生的,旋流现象的出现会消耗能量增加阻力损失,所以从进气管进口到进气圆管的直径从100mm到164mm直接出现截面突变,所以形成了旋流现象,所以进一步改进结构使结构出现渐变是减少旋流的方法之一。

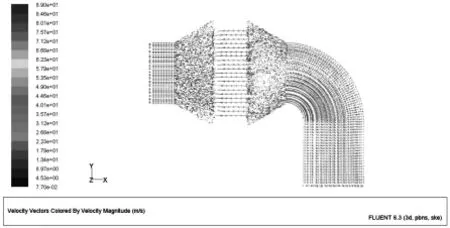

(2)方案二:进出口改用渐扩管

原设计方案中,阻火器半径最大为120mm.所以保持原阻火器尺寸不变,直接把进出口圆管变为渐扩管,扩张角约合120°[13]。为了研究出更为理想的扩张角大小。分别对120°、127°、132°、136°做出三维图划分网格并且得出Fluent模拟的结果。渐扩角为120°时的流速图,如图9所示。各渐扩角阻力损失,如表3所示。阻力损失、出口流量与渐扩角关系,如图10所示。

图9 渐扩角为120°流速图Fig.9 The Angle of Expansion is 120°Flow Rate Diagram

由图可知,由于变截面阻火器进出口管道结构出现渐进性增压没有像原结构一样出现突变所以一定程度上较少了回流和涡流现象,相比加长一倍的阻火器气体流经整个阻火器过程中阻力减少了445.27Pa,出口流量增加了0.4×10-5kg/s。减小了阻力损失从而增加了出口的流量。

表3 各渐扩角阻力损失对比Tab.3 Comparison of the Resistance Loss of Each Divergence Angle

图10 不同参数与渐扩角关系Fig.10 Relationship with Divergence Angle

由图10及表3可知,分析对比各渐扩角下的阻火器阻力损失,可以得出:当渐扩角<134°时,压力损失随着渐扩角的增加而降低,流量随之增加;当渐扩角≥134°时,压力损失随着渐扩角的增加而上升,流量随之减小。所以在实例所给出的渐扩角下当渐扩角为134°为最优结构。

4 试验验证

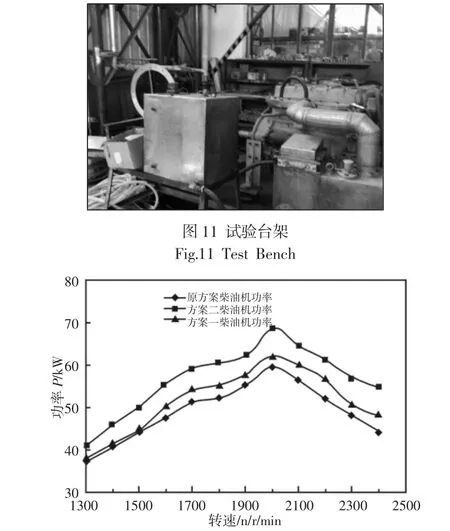

利用防爆柴油机台架试验对方案进行验证,防爆柴油机本体及水力测功机搭建起来的一个功率扭矩测试试验台,如图11所示。通过安装不同的进气防爆栅栏获得柴油机的功率,如图12所示。

图12 不同进气防爆栅栏柴油机功率Fig.12 Different Intake Air Explosion-Proof Fence Diesel Engine Power

由图可知,在试验所测的转速范围内,安装方案二进气防爆栅栏的柴油机功率>方案一进气防爆栅栏的柴油机功率>原方案防爆柴油机功率。与原防爆发动机相比,方案二进气防爆栅栏的柴油机在最大功率点功率上升了15.04%,,而方案一进气防爆栅栏后柴油机的功率上升了4.0%。这说明改进方案是有效的,所以改进进气防爆栅栏的结构来减少进气阻力对于改善柴油机的经济性动力性是十分必要的。

5 结论

针对防爆柴油机的进行栅栏进行设计分析,结果可知:

(1)进气阻火器占整个进气系统压力损失的94.2%,所以研究进气阻火器的结构对于减少整个进气系统的进气阻力是十分必要的;

(2)当渐扩角<134°时,压力损失随着渐扩角的增加而降低,流量随之增加;当渐扩角≥134°时,压力损失随着渐扩角的增加而上升,流量随之减小,所以在实例所给出的渐扩角下当渐扩角为134°为最优结构;

(3)在试验所测的转速范围内,渐扩角进气防爆栅栏的柴油机功率随损失最小,比原方案高15%,这说明改进方案是有效的,所以改进进气防爆栅栏的结构来减少进气阻力对于改善柴油机的经济性动力性是十分必要的。