间隙对管道输油泵流动特性的影响

2020-09-15代光辉杨胡坤张晴晴

代光辉,杨胡坤,张晴晴

(巢湖学院机械工程学院,安徽巢湖 238000)

引言

输油泵是管道输油系统的“心脏”,其性能关系到石油的运输质量和经济效益[1]。随着计算流体动力学(CFD)的快速发展,数值模拟已成为研究泵流动特性的主要方法之一,备受研究者的青睐。VACCA等[2-3]运用CFD仿真技术仿真计算了齿轮泵的出口压力脉动及齿轮受力。刘迎圆[4]结合CFD仿真技术模拟了内啮合齿轮泵内部流场,分析了径向力不平衡问题,建立了三维模拟的数值模型。吴玲等[5]利用动网格技术模拟分析了外啮合齿轮泵内部流场,得到了压力和转速对流量脉动的影响。郭龙[6]模拟计算了齿轮泵齿顶间隙泄漏量,分析了泄漏量对齿腔压力、齿轮受力的影响。贾大明等[7]采用UDF编程动网格技术模拟并分析了齿轮泵内部流场的动态变化。吕程辉等[8]计算了内啮合齿轮泵内部的二维非定常流场,得到了不同工况下的流场特性。吴晓等[9]利用仿真技术探究了齿轮齿数等几何参数对微小齿轮泵流量和精度的影响规律。另外,基于CFD仿真技术模拟泵内流场特性指导齿轮泵创新设计也被探索了[10-11]。

本研究将对泵的内流场进行建模与网格划分,模拟计算 6种间隙 (0.3,0.4,0.5,0.6,0.7,0.8 mm) 和3种转速(120,240,360 r/min) 工况下的内流场流动情况,研究间隙对泵内输出流量影响,对比分析不同间隙下内流场的流动速度分布和压力分布。

1 输油泵结构与参数

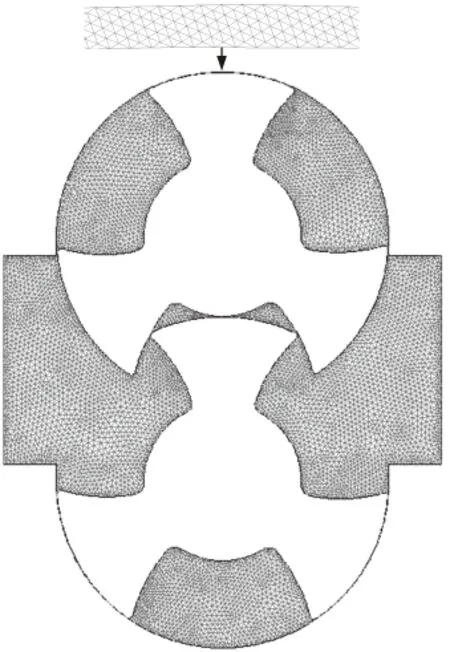

研究模型为一种石油管道输送泵,此泵结构类似于齿轮泵,但是上下两转子非渐开线啮合工作,而是由一对传动比为1∶1的齿轮带动,保证两转子同速反向运动,完成吸油和压油过程,故该泵又被称之为“异形齿轮泵”或“扇形齿轮泵”,具体结构如图1所示。

1.定子(泵体) 2.转子a.进油口 b.出油区域 c.出油口 d.出油区域图1 输油泵结构示意图

输油泵的泵体结构尺寸为550 mm×430 mm×620 mm, 泵的进油口和出油口直径均为200 mm;转子的结构参数:直径318 mm,宽度170 mm,转子根部直径151 mm,两转子的设计正位中心距为234.5 mm,实际中心距为235 mm。泵的性能参数为:设计出口压力p为2 MPa,功率P为80 kW,额定转速为360 r/min。工作介质为原油,密度ρ为840 kg/m3,动力黏度μ为1.34×10-2Pa·s。

2 模型建立与网格划分

为简化计算,采用了二维模型描述输油泵的内流场,建模和网格划分均在ICEM软件中完成。流场的面网格形式为三角形,网格总数为75049,其中线网格数为4276,面网格数为70773。网格最小控制尺寸为0.1 mm,最大控制尺寸为 0.5 mm。 另外,考虑到间隙处的尺寸和输油泵其余结构相差较大,将间隙处的网格进行了局部加密处理。输出网格时求解器选择为“Fluent_V4”,图2为内流场的网格模型。

图2 输油泵内流场网格模型

3 数值计算方案

3.1 控制方程

转子与定子之间的间隙可导致工作流体在压力差的作用下从出油区域向进油区域泄漏,从而影响泵的容积效率,进而影响泵的流动特性。在分析中,应当对间隙泄漏量、泄漏功率损失和摩擦功率损失进行估算。由于间隙值远小于转子直径和“扇形齿”高,可将“扇形齿”顶部与泵体看作为2个平行板,其中,泵体为静止板,“扇形齿”顶部为运动板。此时,泄漏量则包括压差流量和剪切流量[12]:

压差流量为:

(1)

剪切流量为:

(2)

由于2个转子相对于泵体的运动方向相反,因此总泄漏量为:

(3)

径向安装间隙造成泄漏功率损失记为Pq和摩擦功率损失记为Pf,则总功率损失P[13]:

P=Pq+Pf

(4)

(5)

将式(5)带入式(4)得:

(6)

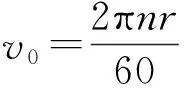

输油泵内流场计算的控制方程包括连续性方程和动量方程,采用张量形式描述连续性方程为[14]:

(7)

假设工作流体体积不可压缩,则动量方程为:

(8)

其中,vi为速度分量;Fi为体积力分量。

3.2 边界条件

考虑到流场内可能出现的漩涡现象以及靠近壁面区域对整体流动状态影响,湍流模型(Viscous Model)选择了RNGk-ε,并将壁面函数设置为标准函数。为分析输油泵的流动特性,采用动网格技术描述流动场,并结合弹性光顺法和局部网格重构法处理计算域随时间变化问题。采用simple压力-速度耦合算法进行求解,计算过程中的离散形式采用格林-高斯节点式梯度插值,二阶对流插值,以及高璇流中常用的“PRESTO!”压力插值等插值计算法。进口边界类型为Inlet,压力设置为0.3 MPa;出口边界类型为Outlet;壁面边界均无滑移。

4 计算结果及分析

在输油泵内流场数值计算过程中,设置了 6种间隙,分别为 0.3, 0.4, 0.5, 0.6, 0.7, 0.8 mm,以及3种转速工况:120, 240, 360 r/min。转子转动一定的周期后,泵内的流动状态趋于稳定 (计算结果变化幅度1%),可以认为模拟结果达到精度要求。

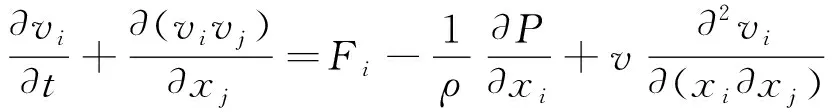

4.1 间隙对出口压力的影响

出口压力关系到输油泵的输送能力。由式(3)和式(6)均可知,压差是影响径向泄漏量和功率损失的重要因素,然而压差与出口压力正相关,并呈现从出油口向进油口逐一递减现象[6]。不同转速下压力随间隙的变化曲线,如图3所示。

从图3可以看出,随着间隙的逐渐增大,出口压力逐渐减小,压力变化幅度逐渐降低,从间隙为0.5 mm工况开始逐步趋于平稳状态,说明齿顶间隙与出口压力之间呈现反比例函数关系。主要原因在于,随着间隙的逐渐增大,摩擦功率损失减小,有效功率较高,出口压力较大。3种转速工况下,间隙0.4 mm工况下的压力相较于间隙0.3 mm时分别降低了24.07%,29.67%, 32.01%。

图3 不同转速下出口压力随间隙的变化曲线

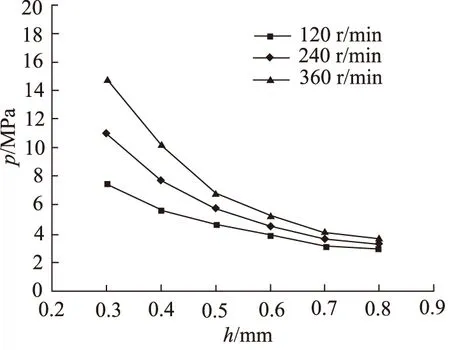

4.2 间隙对出口流量的影响

出口流量关系到输油泵的输送效率。不同转速下流量随间隙的变化曲线,如图4所示。可以看出:不同转速下,出口流量变化趋势基本一致,基本呈现逐渐减小的趋势。表明不同转速下,间隙对流量的影响规律基本相同。当间隙为0.3, 0.4, 0.5 mm工况下,流量的变化不明显;随着间隙增加到0.6 mm时,流量降低较明显,3种工况下的流量减小量分别为16.23%, 10.86%, 4.17%。继续增大间隙,出口流量进一步减小。原因在于,由式(3)可知,若间隙为0,则径向泄漏量为0;若以泄漏量最小为前提,并且转速一定的情况下,压差Δp与顶隙h的二次方成反比例关系[14],则径向泄漏量qh随间隙增大而增大,整体工作流量减小。另外,图3显示出输油泵的间隙与出口压力之间呈现反比例函数关系,即随着间隙的增大,“扇形齿”两侧的压差减小,径向泄漏量qh减小。换言之,当间隙为0.3 mm时,齿两侧的压差最大,由此引起的径向泄漏量qh最明显,使得间隙为0.3 mm工况下整体工作流量进一步减小,与间隙为0.4 mm和0.5 mm工况下流量值的差距较小。综上所述,当间隙为0.3, 0.4, 0.5 mm工况下,出口流量较优。

图4 不同转速下出口流量随间隙的变化曲线

4.3 间隙对速度场的影响

内部流场的速度分布关系到输油的平稳性。通过分析间隙对出口流量的影响,得知不同转速下间隙对流量的影响规律基本相同,故取1种转速工况(240 r/min),对比分析不同间隙下输油泵内部流场流速的分布情况。在出口中心位置以及向两侧间隔40 mm 的位置设置5个“探针”,监测出口处5个位置(从上至下依次记为T1,T2,T3,T4,T5)的流速。图5为不同间隙下输油泵运行平稳后的内部流体流动速度分布。

图5 不同间隙下输油泵内部流场的速度分布云图

从图5中可以看出,不同间隙工况下输油泵的内部流动速度分布情况存在较大差异,出油口区域的流动情况各有不同。间隙为0.3 mm工况下,出油区域流体流速从两转子交汇区域向出口部位逐渐减小,出油口附件区域从上部至下部流动速度依次增大,上下部的流速差别较大,T1处的流速仅为T5的18.16%,表明上部产生了回流现象。间隙为0.4 mm工况下,从两转子交汇处到出油口中间部位流速较大,并向上下两侧递减,流速较高的区域中间出现了旋涡;出油口中间部位流速最大,并向两侧依次递减。间隙0.5 mm工况下,从两转子交汇处到出油口中间部位流速较大,并向上下两侧递减,流速较高的区域中间出现了明显旋涡;出油口T2和T3处流速较大,T1,T4和T5处的流速分别是T3处的38.17%, 25.64%, 42.23%,表明在T3和T5之间存在流速较低的流层,流动状态不稳定。间隙为0.6 mm工况下,中心(T3)处的流速最大,其余4处流速较均衡,并且与T3处的流速差距不大,流速最小的T5处是T3处的78.20%。间隙为0.7 mm工况下,出油口流速基本呈现下高上低的状态,上下部的流速存在一定差距,T1处的流速为T5的68.66%。间隙增至0.8时,大部分区域流速很小。综合上述分析可知,间隙为0.6 mm工况下输油泵出油口流速较均衡;间隙为0.4 mm工况下输油泵出油口流速呈现中心高并向外侧梯度降低的状态。

5 结论

(1) 以某型号输油泵为对象,研究间隙对其流动特性的影响。模拟计算了6种间隙 (0.3, 0.4, 0.5, 0.6, 0.7, 0.8 mm) 和3种转速(120, 240, 360 r/min) 工况下的流场流动情况,得到了不同转速下出口压力和出口流量随间隙的变化曲线,对比分析不同间隙下输油泵内部流场流速的分布情况,得知间隙对输出流量,内流场流态和压力均有影响;

(2) 随着间隙的逐渐增大,出口压力逐渐较小,压力变化幅度逐渐降低;出口流量同样呈现逐渐减小的趋势,其中,间隙为0.3, 0.4, 0.5 mm工况下流量的变化不大,随着间隙继续增大,流量减小相对明显;不同间隙工况下输油泵的内部流动速度分布情况存在较大差异;

(3) 综合分析,间隙为0.3 mm工况下,可获得较大的输出流量和出口压力,但出油口上部容易产生回流现象;间隙为0.4 mm工况下,可获得较大的输出流量,并且出油口流速呈现中心高,两侧依次减小的状态,然后,出口压力相对前者降低32.01%(额定转速360 r/min工况下)。