微型气动轮式跳跃机器人的动力学建模与试验研究

2020-09-15茆学谦刘子毅

刘 畅,张 磊,茆学谦,刘子毅

(徐州工程学院机电工程学院,江苏徐州 221018 )

引言

轮式跳跃机器人将轮式与跳跃2种运动方式相结合,使机器人既具有轮式机器人运动灵活、高速高效的特点,又具有跳跃功能,大大增强了机器人对复杂地形环境的适应能力,是当前机器人领域研究的热点之一[1]。而对于机器人跳跃功能的实现,若按构建方法分类,则可以分为仿生、弹性构件、柔性构件、爆炸和气体冲击等[2]。气动驱动具有结构简单、轻便、易于维护的优点,已在多种机器人的设计中广泛采用[3-6];而采用气动方法实现机器人的跳跃功能,则多与仿生相结合[7-10]。本研究则设计了一种使用吸气泵、蓄能器和普通气缸组合的微型轮式气动跳跃机器人,对其气动跳跃方案建立了动力学分析模型,求取了跳跃高度,进行了ADAMS运动学仿真,并通过实际制作的原型样机验证了理论分析和仿真的结果。

1 机器人结构设计与跳跃方案

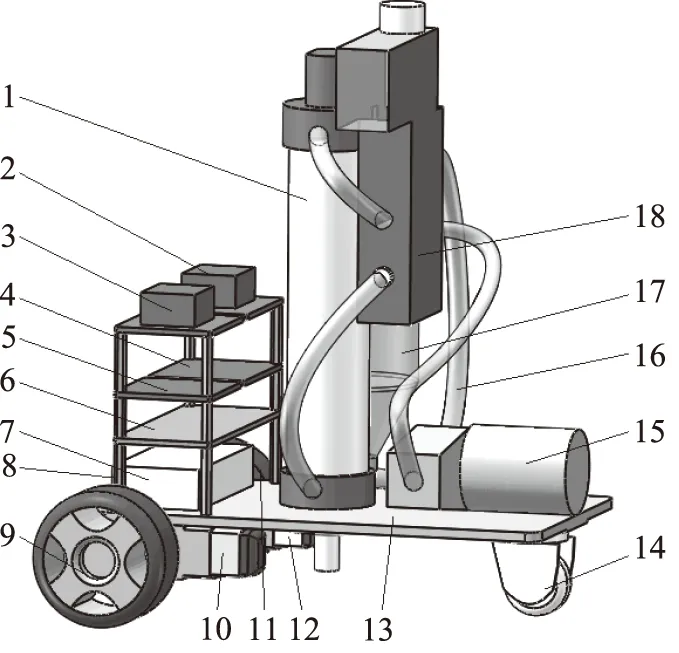

本研究设计的微型轮式气动跳跃机器人主要由轮式驱动系统、跳跃机构及电控系统组成,机器人的整体结构如图1所示。轮式驱动系统由2个主动轮、2个直流电机以及1个从动万向轮组成;跳跃机构由气缸、气泵、蓄能器、三位四通电磁阀和气路管道组成;电控系统则由以STC12C5A60S2为主控芯片的单片机及外围芯片和继电器、电池等电路元器件组成。

1.气缸 2.继电器I 3.继电器II 4.稳压模块5.电机驱动模块 6.STC12C5A60S2单片机 7.电池8.铜柱 9.车轮A 10.电机A 11.车轮B 12.电机B13.铝制车底板 14.万向轮 15.吸气泵 16.气路管道17.蓄能器 18.三位四通电磁阀图1 微型气动轮式跳跃机器人整体结构图

其中跳跃机构采用气体冲击驱动,为独立完整的子系统,能够实现能量的自动收集、压缩存储与解锁释放。其机构原理简图如图2所示。采用电动充气泵产生压缩空气,气体气压由气泵的最高输出压力决定。当三位四通阀处于中位职能时,气泵向蓄能器充气;处于上位职能时,蓄能器的压缩空气进入气缸无杆腔,有杆腔排气,此时轮式机器人获得跳跃动能,依靠活塞杆触地的碰撞能量实现跳跃。当主控制器切换三位四通阀处于下位职能时,有杆腔进气,无杆腔排气,气缸恢复原位。三位四通电磁阀和电机的动作时序由主控制器的软件编程确定。

图2 跳跃执行机构原理图

本研究主要讨论上述微型气动轮式机器人的跳跃特性,对机器人结构设计和电控系统设计等不做赘述。下面首先进行跳跃方案的动力学理论建模。

2 跳跃的动力学建模与跳跃高度估算

由图2可知,在三位四通阀换向至上位职能后,质量为dm的微量气体从蓄能器流至无杆腔,依据绝热过程气体压缩规律,无杆腔压力变化方程式为:

(1)

式中,R —— 气体常数

K—— 绝热指数

T0—— 气体初始温度

V—— 压缩后无杆腔体积

由于阀转换瞬间,对dm和dV的变化率难于估算,故无法准确计算dp;但易知dp最终会稳定于电动充气泵的输出压力p1。鉴于此,此处以p1估算无杆腔推力。记活塞直径为D,则产生的推力为:

(2)

有杆腔压力为大气压强p,活塞杆直径为d,则有杆腔产生的瞬时阻力为:

(3)

其中,F1除需克服F2外,还需克服缸筒内壁对活塞的摩擦阻力Ff,由牛顿第二定律可以获得活塞杆瞬时动作的加速度:

F1-F2-Ff=m1a1

(4)

式中,m1—— 活塞质量

a1—— 活塞杆加速度

若活塞杆以瞬时速度v1触地,发生碰撞之后,机器人将以瞬时速度v启动,该过程遵循动量定理,故可得:

m1v1+m2v2=(m1+m2)v

(5)

式中,m2为去除m1后,轮式机器人的质量;v1为活塞杆的速度,v2=0;v为活塞杆碰撞地面后,轮式机器人获得的初速度。

机器人由静止状态获得初始速度v后,将克服自身重力作用进行原地跳跃,跳跃高度可由动能定理求得:

(6)

式中,g—— 重力加速度

h—— 机器人跳跃高度

上述过程即是所设计微型气动轮式跳跃机器人的跳跃方案动力学建模,建模过程虽然对压力的计算进行了简化,在模型精确性上有所缺失,但模型简单明了,易于计算。

为了验证上述理论分析,按图1和图2的机械设计和跳跃方案制作了微型气动轮式跳跃机器人的原型样机,如后文图7所示。这里首先依据样机制作的实际参数,按式(2)~式(6)计算所设计机器人的理论跳跃高度。计算过程如下:

原型样机选用的电动充气泵的输出压力p1=0.95 MPa,活塞直径D=3 cm,则由式(2)得F1=672 N; 而p=0.1 MPa,活塞杆直径d=1 cm,则由式(3)得F2=62.8 N。

对于缸筒内壁对活塞的摩擦阻力Ff,一般无法采用理论方法精确计算,实际使用中多用实验方法测算。根据参考文献[11]的实验研究,当D=3.2 cm,d=1.2 cm,采用橡胶密封气缸的静摩擦力为16.1 N,本研究选用气缸与文献[12]材质尺寸相当,故粗略估算本研究气缸对活塞的静摩擦力Ff=16 N;则式(4)左端计算所得活塞杆最大推力约为593 N。由气缸说明书,本研究选用的铝合金气缸活塞杆质量m1=0.05 kg,则可由式(4)计算活塞杆所获得的瞬时最大加速度a1=1188 m/s2。

又根据参考文献[8]对冲击气缸活塞的仿真实验研究,活塞达到速度峰值(此时也是加速度峰值)的时间约为0.1 s,则由加速度的定义和a1的计算结果可得气缸动作瞬时最大速度约为v1=119 m/s,机器人总质量为1.65 kg,则根据式(5)求得v=3.6 m/s。

求得v后,根据式(6)可求得理论跳高高度为h=0.66 m。实际试验中,为了实现机器人在跳跃过程中的抛物线轨迹,达到翻越障碍物的目的,机器人车体需与水平面呈一定倾斜角,故实际跳跃高度应小于理论计算的跳高高度。下面分别使用软件仿真和试验方法验证上述理论计算的分析结果。

3 跳跃的动力学仿真与试验研究

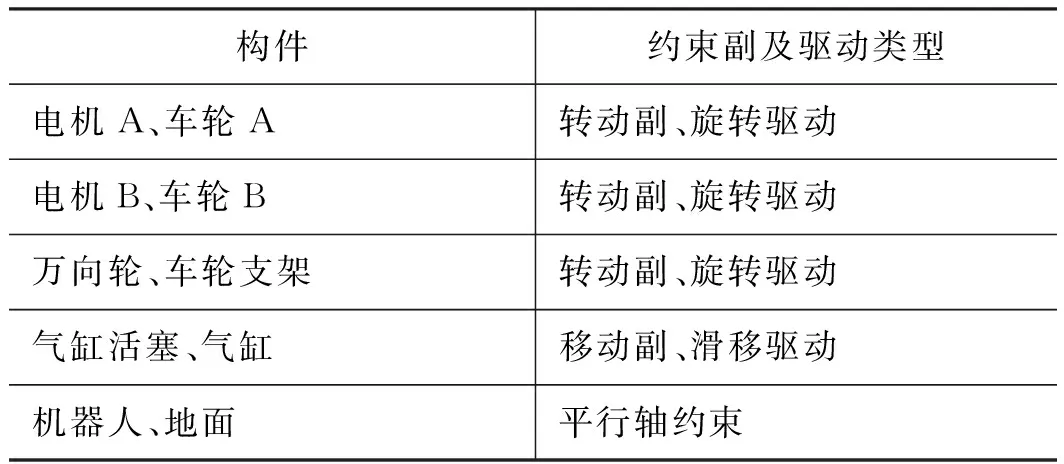

首先进行软件仿真,用于验证机器人运动方案的可行性并求得相关跳跃参数。为此,在Pro/E内建立微型气动跳跃机器人三维实体模型,导入ADAMS,相关参数预设值如上述理论计算参数的取值,约束副及驱动的添加,如表1所示。

表1 约束副及驱动

设置机器人前倾角度为5°,所建立的虚拟样机模型如图3所示,前端为障碍物,高度预设为0.6 m。

图3 机器人运动仿真图

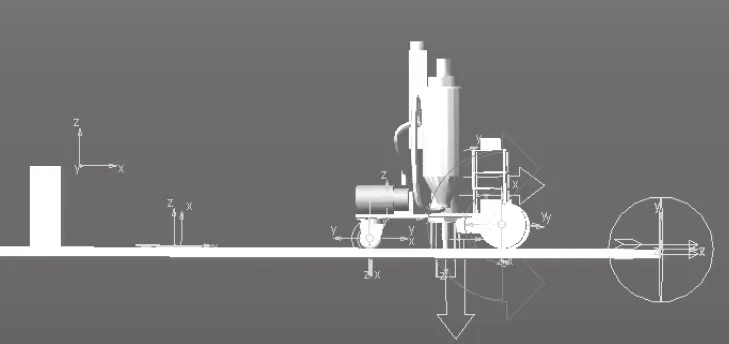

机器人的跳跃障碍过程仿真如图4所示,从左至右分别为准备、起跳、腾空、落地4个阶段。

图4 机器人跳跃过程的运动仿真

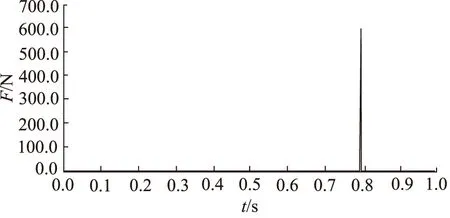

如图5所示为机器人跳跃过程受气缸推力变化的曲线图,由图可得,气缸最大可产生600 N推力,与理论计算的593 N相仿。

图5 机器人跳跃过程受气缸推力变化曲线图

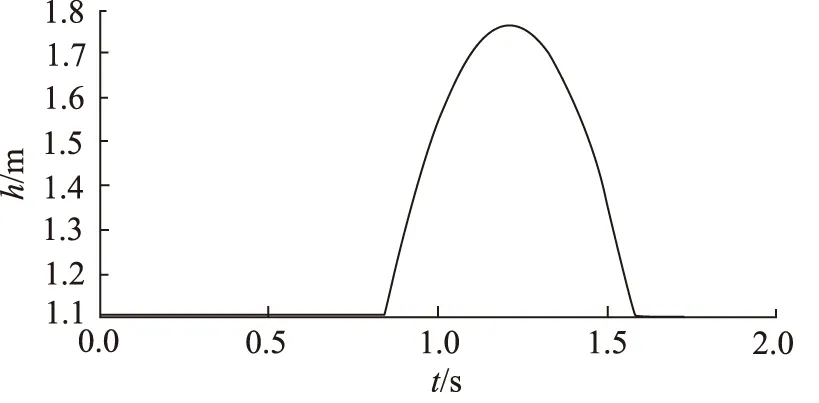

图6所示为机器人跳跃高度仿真图。由于设置了前倾角度,在最大推力作用下,机器人不仅可以获得垂直跳跃高度,而且有水平位移。由图示,最大垂直跳跃高度达到67 cm,略大于前述理论计算高度。上述仿真结果证明了本研究所设计的微型气动轮式跳跃机器人跳跃方案的可行性,仿真得到的跳跃高度与前述理论分析相仿。

图6 机器人跳跃高度的仿真图

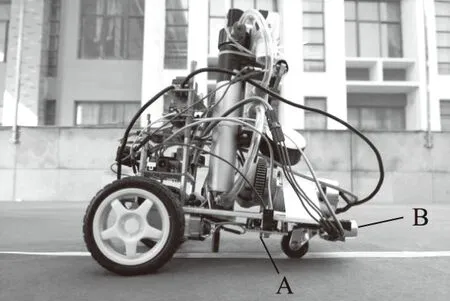

为进一步验证设计方案,本研究制作了机器人的原型样机,如图7所示,实物总质量为1.65 kg,总体尺寸为16 cm×20 cm×24 cm。其中A为高度计,B为超声波测距传感器。机器人可以循迹快速行走到障碍物前,然后进行蓄能,到达设定压力后,进行障碍物跳跃。

图7 机器人原理样机实物

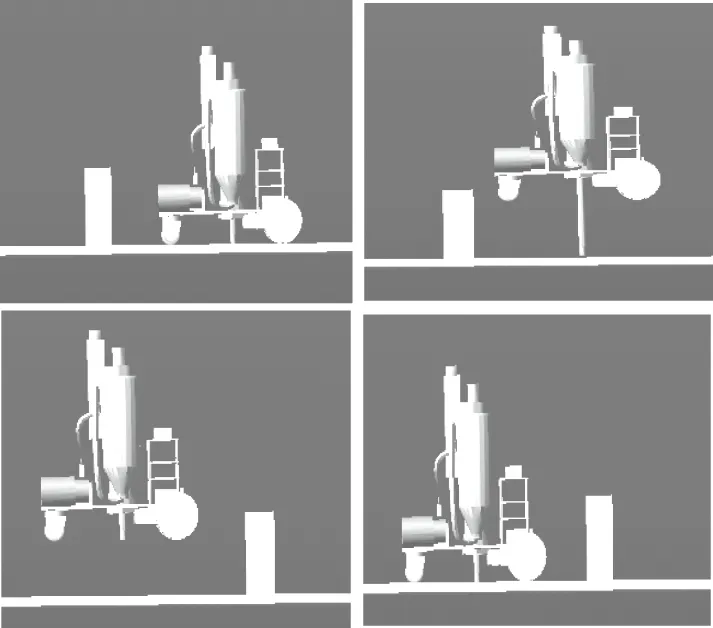

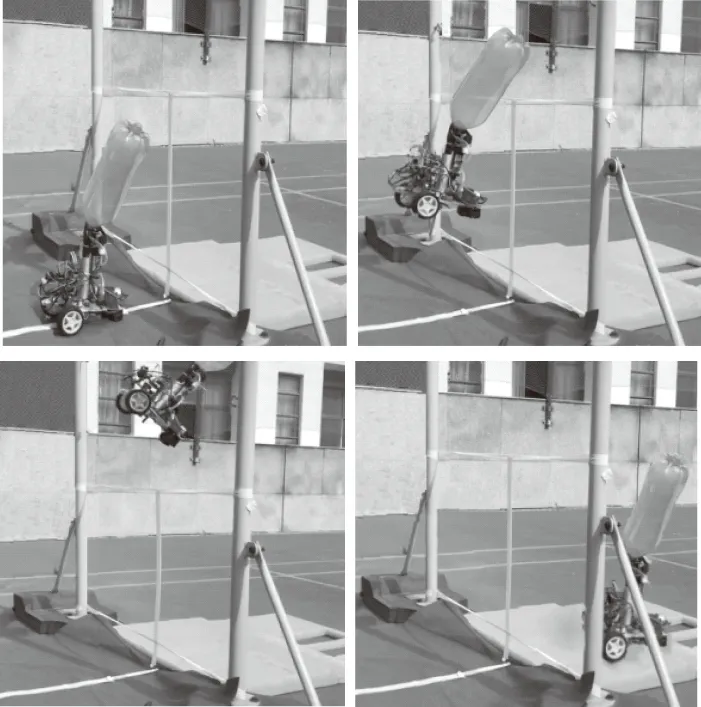

跳跃的试验场景如图8所示。图中用横杆表示障碍物高度,自制可乐瓶式蓄能器。图8所示依次为微型气动跳跃轮式机器人的准备、起跳、腾空、落地4个阶段。从图中可以清晰地看出机器人能够轻松跃过标记线,完成跳跃功能。

图8 机器人样机实物跳跃实验图

由前述理论分析,机器人的跳跃高度主要受气动压力影响,但为了完成翻越动作,车体会有一定前倾角度,将总动能的一部分用于水平做功,故该角度也会影响跳跃高度。基于上述实物机器人跳跃试验,为了获得气体压力、前倾角度与跳跃高度的量化关系,本研究设计改变不同的气体压力设定值和前倾角度,进行了多次跳跃试验,测量了机器人的最大跳跃高度数值如表2所示。

表2 机器人跳跃高度统计表

由表2,气体压强越大,前倾角越小,跳跃高度越高。当达到系统最大压力,前倾角为0时,机器人获得最大跳跃高度0.70 m。

4 结论

(1) 吸气泵、蓄能器和普通气缸的气动组合能够获得瞬时气体冲击力,是实现机器人跳跃的一种有效方案;且该方案摆脱了对空压机和冲击气缸等气动元件的依赖。如能加装太阳能电板,该方案不失为一种在诸如星球表面等复杂地形环境条件下实现机器人跳跃的良好选项;

(2) 本研究重点对所设计的微型气动轮式机器人的跳跃过程进行了分析,实际试验中发现,机器人落地的稳定性不理想,这是后续研究的方向。