高—低温二步煅烧法制备Al2O3微球的研究

2020-09-15孙小曼李蔚宋雁翎汪霖

孙小曼,李蔚,宋雁翎,汪霖

高—低温二步煅烧法制备Al2O3微球的研究

孙小曼1,李蔚1,宋雁翎1,汪霖2

(1. 华东理工大学 材料科学与工程学院,上海 200237;2. 南通特乃博高新材料有限公司,江苏 南通 226600)

采用高—低温二步煅烧法制备了致密的Al2O3微球,研究了掺加石墨和筛分等工艺对Al2O3微球分散性的影响。结果表明,以95 Al2O3造粒粉为原料,利用高—低温二步煅烧法,经1550 ℃煅烧、1000 ℃除碳处理后,可获得致密度高、团聚少、分散性好的Al2O3微球。掺加50 wt.%石墨可以有效地降低Al2O3微球之间的团聚,预筛分则可有效减少粗、细Al2O3微球之间的粘连。文中对石墨和筛分对微球的影响原因也进行了讨论。

高—低温二步煅烧法;Al2O3微球;石墨;预筛分;造粒粉

0 引 言

陶瓷微球,是指以无机硅酸盐矿物为主要原料,通过各种成型工艺制备直径在微米到毫米级的陶瓷球体或近似球体。陶瓷微球不仅具有陶瓷材料的优良性能,如具有强度高、热稳定性好等优点,同时还具有微球颗粒的特点,如各向同性、点接触、较大的比表面积等[1]。因此,被广泛用于航空、航天、国防军工、医药、化工、建材、环保、核技术等领域。

Al2O3微球是陶瓷微球的一种,具有纯度高、导热系数大、球化率高等特点[2]。近年来,电气电子设备的高功率密度化、小型轻量化和高度集成化对电子元器件的导热性能提出了更高的要求。良好的导热性能会直接影响电子元件的可靠性、使用寿命、能量转化效率等。提高绝缘导热复合材料的导热性能是目前迫切需要解决的问题。球形Al2O3粉体因其具有良好的流动性,结晶发育完整,绝缘性能高,介电及导热性能良好常用作导热绝缘聚合物的填料[3]。如吴唯[4]等人用球形Al2O3和h-BN复配有效提高了共聚甲醛导热材料的导热性能,并起到了降低填充量及填料成本的目的。另外,纳米级球形Al2O3对湿度极为敏感,对250 nm以下的紫外光有很强的吸收能力,在湿度传感器以及作为发光材料有着极高的应用价值[5,6]。

国内外对Al2O3微球的制备方法有诸多研究,主要有溶胶—乳液—凝胶法[7,8]、滴球法[9]、均相沉淀法[10]、模板法[11]、气溶胶分解法[12]、喷射法[13]、火焰熔融法[14]等。不过,到目前为止,大多数方法产率太低,只适合在实验室中应用。可用于大规模生产的方法只有火焰熔融法和喷雾造粒法等。火焰熔融法是将原料微粉输送至燃烧的火焰中,原料经火焰熔融后形成分散的小液滴,小液滴进入冷却区冷凝成球状的颗粒即制得球形颗粒。这种方法的缺点是设备要求严格,生产成本高,能耗大。另一种可以大规模制备Al2O3微球的方法是喷雾造粒法[15]。这种方法获得Al2O3微球是靠粘结剂结合成型的,密度和强度都很低,需要在一定温度下煅烧后才能获得致密的球体。但是,Al2O3微球在煅烧过程中往往会发生严重的团聚现象,导致微球之间产生粘连,无法分离,难以获得球形度高的单个微球颗粒[16]。为克服微球之间的粘连现象,近年来人们对这种微球的煅烧工艺做了不少研究。如程小苏[17]等人研究了低温—高温二步煅烧法制备Al2O3微球。他们先利用喷雾造粒工艺制备出Al2O3微球素坯,然后将所得微球于1100 ℃煅烧获得一定强度,取出后研磨以破坏可能形成的粘连,之后再将微球在高温下煅烧完成致密化。但这种方法有个缺点,就是第一步煅烧温度不好确定。煅烧温度偏低,微球强度低,研磨时易破碎,煅烧温度偏高,则微球间有些粘连强度较高不易破坏。另外,即使低温下煅烧的微球没有粘连,在第二步高温煅烧时依然可能粘连。为了避免这些缺点,赵婷等人[18]对这一方法做了改进,他们采用梯度煅烧法制备SiO2微球,即将喷雾造粒所获得的陶瓷微球以一定的温度间隔从低至高依次在不同温度下煅烧,每次煅烧后将粉体取出研磨以破坏有可能形成的粘连,直至最后获得致密的分散良好的陶瓷微球。但这种工艺过于繁琐,很难大规模应用。

本研究针对氧化铝微球在致密化过程中的表面粘连造成的微球团聚和破坏,采用高温—低温二步烧结法制备完整、致密的氧化铝微球,并分析了筛分和分散剂对氧化铝微球分散性的影响。

1 实验部分

1.1 原料和试剂

氧化铝粉:95氧化铝球形粉,济源更新瓷料有限公司;石墨:化学纯,颗粒度(≤30mm)≥95%,国药集团化学试剂有限公司。

1.2 测试与表征

采取阿基米德法测定陶瓷样品密度。采用德国Bruker D8型X射线扫描仪(CuKα1辐射,发射管电压:40 kV,电流:40 mA,步长:0.02°)测定烧结后的样品的物相组成。采用日本Hitach公司的TM-3030扫描电镜电镜观察微球的形貌。

1.3 实验步骤

首先将原料干压成型成小圆柱,在不同温度下烧结2 h,以确定95氧化铝瓷最佳致密化温度。然后将原料分为A、B、C、D四份,A份不作任何处理;B份加入50 wt.%的石墨;C份进行筛分分级;D份先进行筛分分级后再加入不同掺量的石墨粉,掺量分别为30 wt.%, 50 wt.%, 100 wt.%。将这些球形粉分别放在加盖的坩埚中,在之前确定的最佳致密化温度下煅烧2 h,使球形粉致密化。冷却后,将坩埚盖除去,再在1000 ℃下将石墨粉烧掉(未加石墨粉的不需低温煅烧)。取出后,对之前未分级的B份样品进行筛分分级,获得不同粒径范围的氧化铝微球。最后,将不同条件下所获氧化铝微球进行比较分析。

2 结果与讨论

2.1 致密化分析

利用95 Al2O3造粒粉压制成的小圆柱在不同的温度下烧结,图1为烧结密度曲线。从图1中可以看出,当温度升高到1550 ℃以后,陶瓷圆柱的密度不再有较大的变化,基本接近致密化。1550 ℃下烧结后的密度为3.64 g/cm3。本文采取1550 ℃作为致密化温度。

图1 Al2O3陶瓷小圆柱的烧结密度曲线

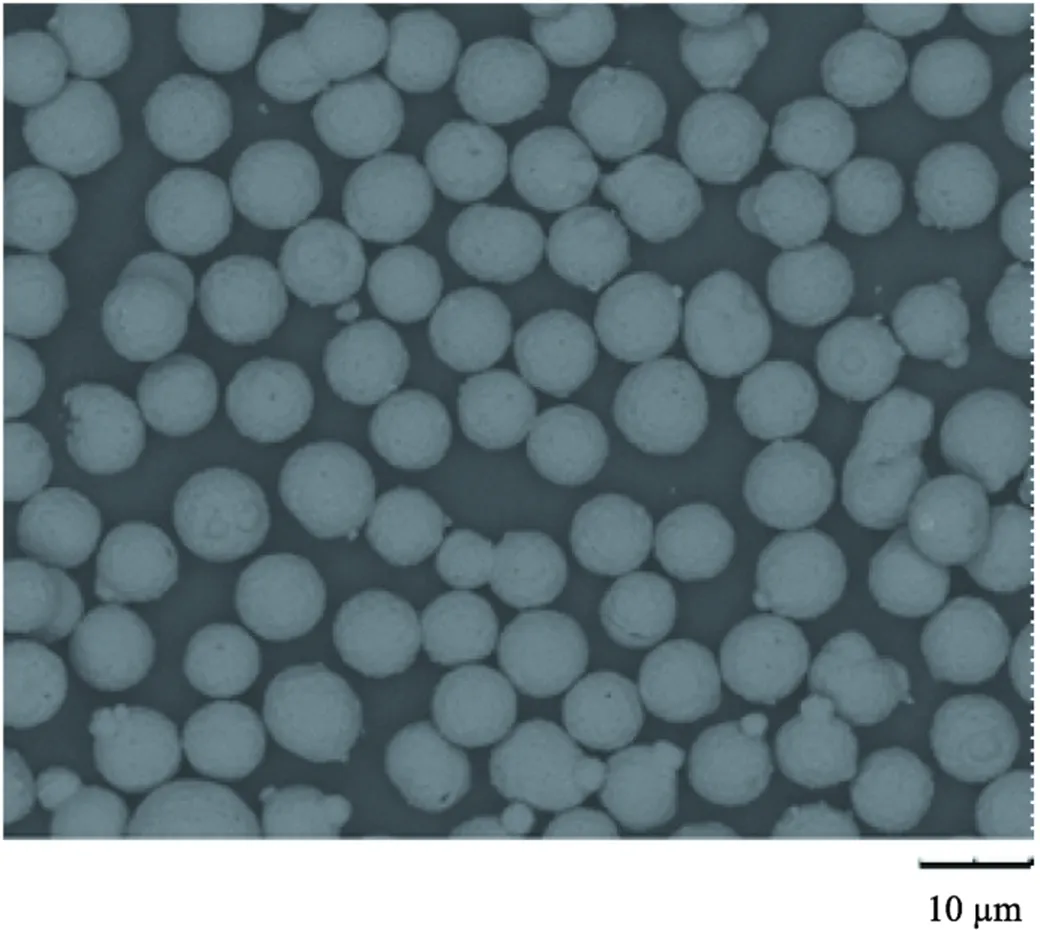

图2为1550 ℃下煅烧后的Al2O3微球的SEM照片。从图2可以看到,Al2O3微球表面晶粒比较均匀,不存在明显的大气孔,已经基本实现致密化。说明本研究采用1550 ℃作为微球的致密化温度较合适。

图2 1550 ℃下煅烧后的Al2O3微球的SEM图

图3为Al2O3微球煅烧后的XRD谱。从图3中可以看出,95瓷氧化铝在煅烧后的主晶相均为α-Al2O3,但也可观察到少量CaAl12O19相存在。这可能是因为95瓷氧化铝粉中有一定量的CaO助剂,在烧结过程中与Al2O3反应转变而成。

2.2 石墨粉对Al2O3微球的影响

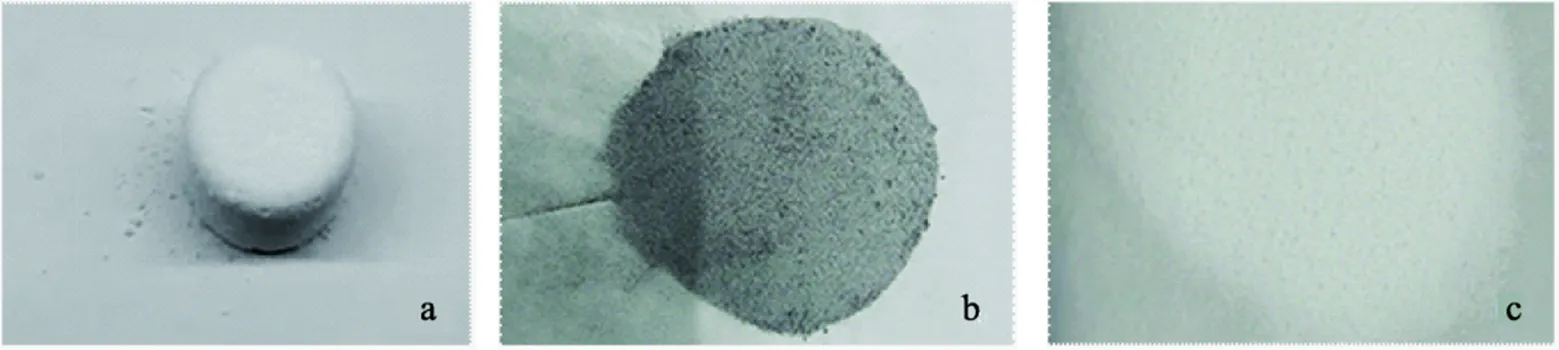

图4为不同Al2O3微球煅烧后的形貌图。图4a是A样品经1550 ℃煅烧后从坩埚中取出时的形貌。从图中可以看到,未掺入石墨的Al2O3微球分散性很差,所有的微球相互粘连成一整块,保持在坩埚内的形状,需要在研钵中手动破碎才能分开。图4b是B样品经1550 ℃煅烧后从坩埚中取出时的形貌。此时粉体完成呈分散状态,未出现明显的粘连现象,Al2O3微球均匀地分散在石墨分散剂中。图4c是图4b所得的混合粉在1000 ℃除去石墨后的形貌。从图中可以看到,此时微球可以如低温煅烧的粉体一样分散良好。图5是95 Al2O3微球与50 wt.%石墨混合煅烧后的SEM图。从图中可以看出,煅烧后的微球单个成球,彼此之间不相互粘连,分散性良好。

图3 Al2O3微球煅烧后的XRD谱

图4 样品外貌 (a.样品A经1550 ℃煅烧后;b.样品B经1550 ℃煅烧后;c.样品B经1550 ℃煅烧,1000 ℃除碳后)

2.3 石墨掺量的影响

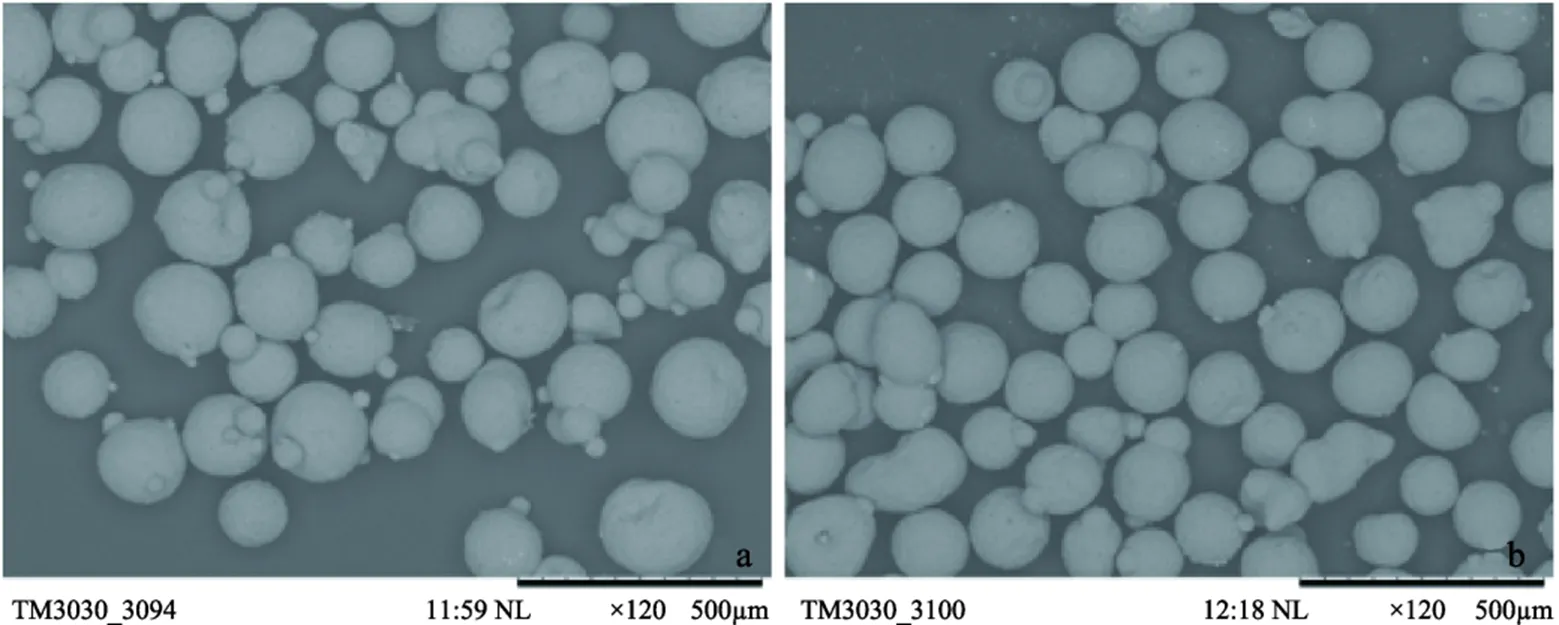

图6为C样品(a)和D样品(b,c,d)的SEM照片(160-120目)。从图6a中可以看出,未添加石墨所获的Al2O3微球之间团聚、粘连严重,这与图4a中的现象是一致的。从图1的烧结曲线可知,95 Al2O3瓷在1550 ℃下烧结可基本实现致密化,Al2O3微球在煅烧时虽然未经成型,颗粒之间的接触并不紧密,但点与点接触却是不可避免的。这样在1550 ℃的高温下煅烧时,颗粒之间就会通过颈部扩散结合在一起。而从图6b中则可看到,添加30 wt.%石墨后,所得Al2O3微球之间的团聚、粘连现象显著降低,只有少量的微球因烧结粘连在一起。这显然是因为石墨粉的掺入能有效地在Al2O3微球之间形成阻隔,大大减少了氧化铝颗粒之间的点接触,从而在高温煅烧时防止其团聚的产生。当石墨掺杂量提高到50 wt.%之后,粘连现象继续降低,颗粒分散均匀,如图6c所示。进一步提高石墨掺杂量至100 wt.%,对微球的分散没有明显影响(图6d)。由此可见,在本实验中,掺杂50 wt.%石墨最合适。

2.4 筛分对Al2O3微球的影响

图7a为样品B,图7b为样品D经高低温煅烧后所得Al2O3微球的SEM照片(120-80目)。从图7可见,由于两种微球在煅烧前均加入了50 wt.%的石墨粉,所以分散性都比较好。但是,比较图7a和图7b还可以看到,前者大颗粒周围粘连小颗粒的现象比较明显;而后者中类似的现象则较轻微。产生这种现象的原因现在还不太清楚,可能是因为本实验所用石墨粉颗粒比较粗,对细小微球的分散效果有限。因此,如果未预先筛分,大的微球与石墨混合的过程中可以有效地分开;而细小的微球更容易与大的微球连在一起被石墨粉所包覆,而在之后的煅烧中因烧结作用而粘连在一起。虽然后面再做筛分处理,却无法将其有效分离(图7a)。不过,从图7b中依然可观察到少量大颗粒与小颗粒相粘连的现象,这可能是在喷雾造粒过程中就已经粘连在一起,筛分未能分开所致。

图5 95 Al2O3微球与50 wt.%石墨混合煅烧后的SEM图

图6 C样品(a)和D样品(b, c, d)的SEM照片(160-120目)

图7 样品B(a)和样品D(b)经高低温煅烧后所得Al2O3微球的SEM照片(120-80目)

3 结 论

以95 Al2O3造粒粉为原料,利用高—低温二步煅烧法,成功制备了Al2O3微球。在1550 ℃煅烧,1000 ℃除碳处理后,可获得致密度高、团聚少、分散性好的Al2O3微球。添加50 wt.%石墨可以有效地降低Al2O3微球之间的团聚、粘连现象;预筛分有利于降低粗、细Al2O3微球之间的粘连。

[1] 杨金龙. 陶瓷微珠[M]. 北京: 清华大学出版社, 2017.

[2] CAI J, FAN S, LIU F, et al. Preparation of porous Al2O3ceramic microspheres by a novel micro-droplet jetting rapid forming method [J]. Ceramics International, 2019, 45: 20583- 20588.

[3] CHEN Y, HOU X, LIAO M, et al. Constructing a “pea-pod- like” alumina-graphene binary architecture for enhancing thermal conductivity of epoxy composite [J]. Chemical Engineering Journal, 2020, 381:122690.

[4] 吴唯, 刘建华, 刘江, 等.h-BN与Al2O3复配填充共聚甲醛导热材料的制备及性能[J]. 华东理丁大学学报(自然科学版), 2019, 45(3): 419-423.

[5] SATO M. Compound semiconductors grown on porous alumina substrate as a novel hydrogen permeation membrane [J]. Journal of Crystal Growth, 2007, 298: 64-68.

[6] 佚名. 发光材料用球形高纯氧化铝生产新工艺[J].现代材料动态, 2006,(11): 27-28.

[7] DRAH A, TOMIC N Z, VELICIC Z, et al. Highly ordered macroporousγ-alumina prepared by a modified sol-gel method with a PMMA microsphere template for enhanced Pb2+, Ni2+ and Cd2+ removal[J]. Ceramics International, 2017, 43: 13817-13827.

[8] VIJAYAN S, WILSON P and PRABHAKARAN K. Alumina foam microspheres by emulsion drop-casting in aqueous ammonium chloride solution [J]. Ceramics International, 2018, 44: 12547-12554.

[9] BUELNA G. LIN Y S. Sol-gel derived mesoporous alumina granules [J]. Microp Mesop Mater, 1999, 30: 359.

[10] FU Q G, LI H J, SHI X H, et al. Synthesis of silicon carbide nanowires by CVD without using a metallic catalyst [J]. Materials Chemistry and Physics, 2006, 100: 108-111.

[11] WANG Q, JIN G Q, WANG D H, et al. Biomorphic porous silicon carbide prepared from carbonized millet [J]. Materials Science and Engineering: A, 2007, 459: 1-6.

[12] TARTAJ P, TARTAJ J. Preparation, characterization and sintering behavior of spherical iron oxide doped alumina particles [J]. Acta Mater, 2002, 50:5.

[13] GUO F, XING C, WANG G, etal. Hollow ceramic microspheres prepared by combining electro-spraying with non-solvent induced phase separation method: A promising feedstock for thermal barrier coatings [J]. Materials & Design, 2018, 139: 343-350.

[14] 电气化学工业株式会社.氧化铝粉末其制造方法以及其用途: CN200680056248.3[P].2009-09-09.

[15] YU M, ZHOU K, ZHANG Y, et al. Porous Al2O3microspheres prepared by a novel ice-templated spray drying technique[J]. Ceramics International, 2014, 40: 1215-1219.

[16] 傅宪辉, 沈志刚.喷雾造粒中形成的各种颗粒形貌和结构[J]. 中国粉体技术, 2005: 44-49.

[17] 程小苏, 曾令可, 王慧, 等.陶瓷微球的制备工艺及微球性能研究[J]. 过程工程学报, 2004: 291-296.

[18] 赵婷, 卫丹, 秦毅, 等.喷雾造粒氧化硅微球的致密化烧结研究[J]. 陕西科技大学学报, 2018, 36: 123-126,131.

High-low Temperature Two-step Calcining Process for the Synthesis of the Al2O3Microspheres

SUN Xiaoman1, LI Wei1, SONG Yanling1, WANG Lin2

(1. School of Materials Science and Engineering, East China University of Science and Technology, Shanghai 200237, China;2. NantongTenaibo High Tech Materials Co., Ltd., Nantong, 226600,Jiangsu, China)

In this study, high density Al2O3ceramic microspheres were prepared high-low temperature two-step calcination process by using 95 Al2O3spray granulation powder as raw material. The effects of graphite and screening on the dispersion of Al2O3microspheres were studied. It was found that after calcination at the temperature of 1550 ℃, decarbonization at 1000 ℃, Al2O3microspheres with high density, better dispersion. Adding 50 wt.% graphite can effectively reduce the aggregation of Al2O3microspheres while screening can effectively reduce the adhesion between coarse and fine Al2O3microspheres. The reasons why the graphite and screening have an effect on the Al2O3microspheres are also discussed in this paper.

high-low temperature two-step calcination; Al2O3microspheres; graphite; pre-screening; granulation powder

TQ174.75

A

1006-2874(2020)04-0001-05

10.13958/j.cnki.ztcg.2020.04.001

2020‒03‒16。

2020‒03‒20。

李蔚,男,教授。

2020‒03‒16.

2020‒03‒20.

LI Wei, male, Professor.

liweiwei@ecust.edu.cn