车轮轮辋周向裂纹原因分析

2020-09-15徐会文李树林

徐会文 李树林 张 磊 李 岩 姚 鹏

(太原重工轨道交通设备有限公司,山西030032)

辗钢整体车轮由钢锭或连铸坯经加热锻造、辗轧而成,并经过淬火、回火热处理工艺,具有强度高、韧性好、自重轻、安全可靠等特点[1],能适应重载和高速的要求,被广泛应用在客车、货车、机车、城轨、地铁等轨道车辆中。作为轨道车辆走行部最关键的部件之一,车轮承载了车辆的全部运动载荷,其产品质量直接关系到轨道车辆的行车安全[2]。

我公司生产的某型车轮进行成品磁粉检测时发现,该批次部分车轮外侧轮辋面上存在多处长短不一的周向缺陷磁痕(图1),最小长度3 mm,最大长度11 mm。进一步统计发现该批次所有车轮的缺陷部位均分布在外侧轮辋圆周上,使用裂纹深度测试仪对缺陷磁痕深度进行测量,磁痕深度均在10 μm~40 μm范围内,随机取2处不连续性磁痕进行打磨,打磨深度约0.4 mm后,不连续性磁痕显示完全消除。为确定该裂纹的性质和产生原因,对缺陷产生部位进行了解剖分析。

1 实验过程

1.1 低倍试验

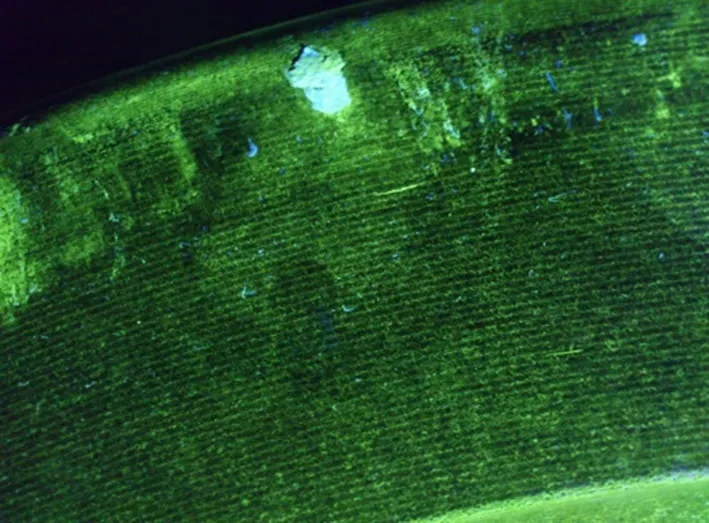

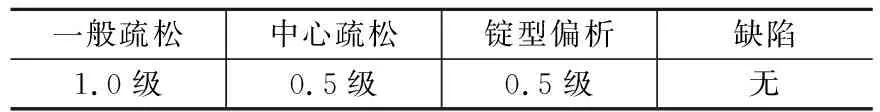

在车轮轮辋裂纹部位取轮辋径向低倍试样,进行截面热酸浸试验,结果如表1所示。试验结果表明,低倍试片组织致密,符合标准要求。无明显的偏析,无肉眼可见的宏观缺陷,如图2所示。

1.2 微观试验

1.2.1 组织和晶粒度

图1 外侧轮辋面周向缺陷磁痕显示Figure 1 Magnetic particle indication of circumference defect on outer rim

表1 截面热酸浸试验结果Table 1 Test results of cross section hot acid pickling

图2 轮辋截面低倍宏观形貌Figure 2 Macroscopic morphology of rim section

对轮辋基体组织分析可知,车轮组织为珠光体+少量铁素体,晶粒度7.0级,见图3、图4。这说明车轮的热处理状态正常,组织和纯净度符合标准要求。

1.2.2 裂纹微观分析

对缺陷处横截面观察可知,缺陷呈45°自外而内延伸,尖角圆钝,带有分叉,内有氧化物填充,边缘有少量细小氧化物颗粒,经4%硝酸酒精浸蚀后,缺陷两端脱碳严重,组织为铁素体,如图5所示。微观形态分析表明,缺陷为典型的锻造折叠裂纹[3]。远离缺陷处的机加工表面可观察到残留脱碳层约0.2 mm。

2 实验结果分析

从图1中可以看出,发现的不连续性磁痕均集中分布在车轮内辋面的一段区域内。车轮锻轧工序为:坯料加热→除鳞→镦粗→预成型→冲孔→轧制→整形,在此过程中,如果除鳞工序对坯料下部的加热氧化皮未能完全清除干净,仍然有部分氧化皮附着在坯料上,或者在镦粗、预成型时模腔内已掉落的氧化皮未吹扫干净,在后序的镦粗工序中这些残留的氧化皮在金属变形流动过程中被压入到坯料基体中,与正常的表面金属会合在一起形成锻造折叠裂纹,机械加工过程未能将这些压入的氧化皮完全去除,以浅表面裂纹的形式残存在车轮内辋面。

此类缺陷一般用肉眼难以发现,需要使用磁粉、着色等无损检测方法检验才能显示出来[4]。因此在磁探时才发现了相关车轮出现外辋面裂纹现象。

3 结论

(1)车轮低倍组织、微观组织、晶粒度合格,热处理状态正常。

(2)车轮外侧轮辋面缺陷磁痕为锻造折叠裂纹,是生产中表面氧化皮清理不干净,在后续的锻造过程中压入车轮基体中形成。

(3)车轮外侧轮辋面非缺陷区有残留脱碳层,原因为加工去除量不足。

(4)预防措施:1)在锻轧工序中加强除鳞环节对钢坯上氧化皮的去除和模具中氧化皮的及时清理,防止在镦粗、成型时将氧化皮压入轮坯表面,形成折叠缺陷;2)增加对车轮轮辋区域的磁粉检测,一旦发现类似缺陷及时加工清除,确保能及时发现不合格产品。