某高功率六缸柴油机曲轴断裂失效分析

2020-09-14魏顺冬费运嘉付艳丽张典冯峰

魏顺冬 费运嘉 付艳丽 张典 冯峰

摘 要:某高功率柴油机客户使用时曲轴主轴颈发生断裂,经过对故障柴油机相关零部件进行检查分析,和对故障曲轴断口形貌、化学成分、机械性能、金相组织、淬火深度和硬度等进行检测和综合分析,找出了曲轴断裂的主要原因,并提出了改进措施。

关键词:柴油机 曲轴断裂 失效分析

1 引言

某高功率水冷6缸直列柴油机在客户使用5万公里后突然发生断裂,拆解发现,第4档主轴颈与第4档连杆颈曲柄处发生断裂,油底壳内曲轴止推片脱落,缸体磨损。活塞连杆组件中,发现第4档主轴瓦与轴颈粘咬,连杆大端高温发黑,第4档连杆瓦至曲轴断裂处边缘合金层脱落,钢背层挤压变薄。第四档主轴颈前端止推片挤压扭曲,第四档主轴颈后端止推片烧蚀、发黑变形,缸体止推片处有与曲柄擦碰印痕。缸体对应轴承盖合装面有凸起环形台阶,高度大于0.2mm。曲轴轴承粘咬抱死,外圆滚动定位唇切削。本文对该故障的原因进行综合分析。

2 相关零部件检查和分析

(1)第1、2、3、5、6缸活塞、连杆、轴瓦未见有拉伤、抱咬等异常磨损现象;

(2)配气机构组件,包括摇臂滚轮、衬套部件,凸轮轴凸轮及凸轮轴轴瓦未见有异常磨损现象;

(3)齿轮系组件,包括双联齿轮、空气压缩机惰轮、喷油泵惰轮、凸轮轴惰轮衬套未见有异常磨损现象;

(4)扭转减振器复测合格。

经过以上零件检查,可以排除机油压力低带来的润滑不良问题导致的轴瓦抱瓦断轴;也可以排除因扭转减振器失效导致的曲轴断裂。结合这款设计的曲轴在耐久试验阶段通过了上万小时的台架耐久试验和整车路试耐久试验,均未发生曲轴任何形式的损坏的实际情况,可以排除曲轴设计原因导致的曲轴断裂。

3 曲轴本体检查和分析

3.1 目视检验

如图1所示,严重的故障发生在第4主轴颈和第4连杆颈之间的线板区域。甚至在磁粉探伤前,可以清晰地在第4主轴颈的靠近前鼻端的圆角处发现清晰的裂缝。

3.2 磁粉探伤

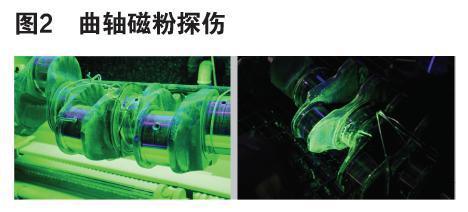

如图2所示,断裂轴颈,裂缝清晰可见;在部分轴颈处,发现超过约20mm的磁痕和开口磁痕(即肉眼可见磁痕);部分圆角处发现磁痕;平衡块处也存在长度大于50mm的磁痕和开口磁痕。

3.3 宏观断口查看分析

如图3所示,给出了整个曲轴的形貌与断裂位置(红圈所示)。从图3可以看出,端口两侧曲轴除第4档外,其余部分基本没有破坏。图4是将对偶断口复位后,断裂位置两侧的局部形貌。由端口的开裂方向可见,断裂面与曲轴横向成约60度夹角,这表明断裂倾斜于曲轴纵向,曲轴的断裂承受弯曲和扭转负荷载荷的作用。

如图5所示,裂纹起始位置在主轴颈与曲柄连接的根部圆角处,此处是应力集中部位。白色箭头指出了断裂源位置。

如图6所示,轴颈断口的宏观形貌。放大后仔细查看,可以看到裂纹扩展的贝壳状弧线,图纸初始裂纹位置指出了这种形貌,属于疲劳断裂的典型宏观特征。除此以外,在远离初始裂纹位置,其他部位也发现裂纹扩展的贝壳线,放大后仔细查看,判断此处为从圆角处开始的第二次疲劳裂纹。

3.4 曲轴材料的化学成分分析

从断裂轴取下一块符合成分分析的标准样品,经磨削加工后,用荧光光谱仪进行成分分析,结果见表1。表中同时列出了42CrMoA材料相应的国家标准。

分析表明,曲轴材料的化学成分符合国家对42CrMoA钢的要求。

3.5 曲轴材料的力学性能检验

材料的力学性能是承载构件的主要设计指标,曲轴材料的断裂破坏往往与其力学性能密切相关。为此,对失效曲轴进行了拉伸力学性能、和不同部位材料表面硬度的测试。结果列于表2。表中同时列出了产品标准的规定值。

结果表明,曲轴材料的各项力学性能都满足产品标准的规定值。

3.6 曲轴截面淬火硬度层的深度测量

选取一般位置(非靠近破坏位置)的曲轴主轴颈和连杆颈及其过渡圆角处的淬硬层深度,如表3所示,曲轴与圆角各部位的淬硬层深度都满足相应的要求,但淬硬层深度相差较大,表面硬度偏低,而实际产品应用中,轴颈的淬硬层对疲劳裂纹的产生都有很重要的抑制作用。

3.7 曲轴截面淬火硬度层的硬度梯度测量

按图7和图8位置制取主轴颈和连杆颈表面淬火试片,检测轴颈中频淬火硬度梯度,检验结果见表4,淬硬层表面硬度普遍偏低,且主轴颈R角处存在硬度不合格情况。

3.8 金相组织检查

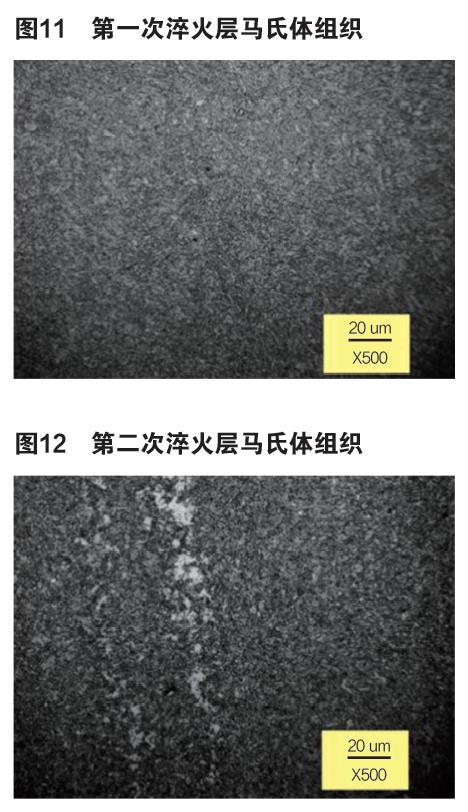

如图9所示,A,B所指位置为第一次淬火层,C所指位置为第二次淬火层;对淬火层进行金相组织检查,结果见图11和图12,发现第一次和第二次淬火层都是较细小的马氏体,但仔细分辨第二次的组织相比较第一次的组织要粗大些。

4 结语

(1)曲轴断裂失效是由于疲劳断裂引起的;(2)化学成分、金相组织、材料的拉伸力学性能和淬硬层深度都符合规范;(3)磁粉探伤显示在部分軸颈处,发现超过约20mm的磁痕和开口磁痕(即肉眼可见磁痕);部分圆角处发现磁痕;平衡块处也存在长度大于50mm的磁痕和开口磁痕。但这些磁痕并不是导致曲轴断裂的直接原因;(4)曲轴疲劳裂纹起始于主轴颈轴跟部过渡圆角的应力集中处,在交变扭转和弯曲应力随着时间的联合作用下,结合淬硬层硬度偏低(52HRC以下),淬硬层深度相差较大和主轴颈R角处存在硬度不合格的实际情况,是导致曲轴最终疲劳断裂的主要原因。

5 建议

(1)淬硬层硬度偏低(低于52HRC)和存在不合格区域,可适当提高到52-56HRC,并严格控制保证淬硬层硬度合格;(2)把控淬硬层深度的差异性,适当加强轴颈过渡圆角处的淬硬层深度,轴颈的淬硬层对疲劳裂纹的产生都有很重要的抑制作用;(3)圆角处不允许有任何磁痕,轴颈处不允许表面存在任何开口磁痕,虽然发现的这些磁痕和此例曲轴失效无直接关系,但这同样可能会导致类似严重的发动机失效。

参考文献:

[1]杨连生.内燃机设计[M],北京:中国农业机械出版社,1981.

[2]陈予等.机车柴油机曲轴断裂故障分析[J],机车车辆工艺,2009,4(8).

[3]高温合金金相图谱编辑委员会,高温合金金像图谱[M],北京:冶金工业出版社,1979.

[4]Henry G,Hcrstmann D.宏观断口学及显微断口学[M],北京:机械工业出版社,1990.

[5]GB/T 6394-2002. 金属平均晶粒度测定方法(S).