陶瓷废料在水泥混凝土路面中的再生应用研究

2020-09-14岳爱军韩涛谭波蒋越

岳爱军, 韩涛, 谭波, 蒋越

(1.桂林理工大学 广西建筑新能源与节能重点试验室,广西 桂林 541004;2.桂林理工大学 土木与建筑工程学院)

众所周知,中国是一个陶瓷生产与使用的大国。2016年仅广东佛山一座城市的陶瓷产量高达400万t,而废品率为5%~25%,可见中国废弃陶瓷的数量相当可观,但是就目前来说,中国对于废弃陶瓷的处理仍处于一个集中堆埋的阶段,这不仅对环境造成的污染极大,而且也限制了陶瓷行业的持续发展。对于道路行业来说,混凝土是不可或缺的材料,而天然粗骨料作为混凝土的主要成分之一,随着混凝土需求量增加而增加,但是中国可取的天然粗骨料资源有限,并不能长期满足大量天然粗骨料的需求,长此以往,混凝土的有关原料必然会出现告急,所以,寻求新的再生骨料的研究,势在必行。

而近几年,国内外不少学者对废弃陶瓷混凝土进行研究。程云虹对陶瓷再生混凝土的可行性进行研究,得出结论,其再生混凝土的抗压强度虽稍低于原生混凝土,但其3、28 d的平均抗压强度高于普通混凝土,并且其工作性均符合要求;毋雪梅与丁小蒙通过对再生骨料与水泥石的黏结性能研究,得出陶瓷再生粗骨料与水泥有较好的界面黏结性能;西班牙的C.Medina将卫生陶瓷作为陶瓷粗骨料部分替代(15%、20%和25%)天然粗骨料制成陶瓷再生混凝土。研究表明,相比于原生混凝土,陶瓷再生混凝土表现出较好的机械性能。并且作为再生骨料的陶瓷不会对水合过程有任何负面干扰。除将陶瓷应用于混凝土外,严帅帅和孔丽娟通过对陶粒混凝土的研究,得出结论,随着陶粒含量的提高,不仅可以增强混凝土的劈拉强度,还对提高混凝土后期增长率有积极作用。总的来说,无论从陶瓷再生混凝土还是陶粒再生混凝土来说,将陶瓷这一大类再生材料应用于水泥混凝土中是可行的。该文探究陶瓷掺量对混凝土强度变化的影响,根据其力学性能和工作性能分析废弃陶瓷再生混凝土在道路应用上的可行性,并依据陶瓷微观机理,探究陶瓷与混凝土力学性能变化规律的关系,为陶瓷再生混凝土实际施工应用提供理论基础。

1 试验原材料及混凝土配合比设计

1.1 试验原材料

(1) 水泥:采用42.5级普通硅酸盐水泥。

(2) 细骨料:漓江河砂,细度模数为2.82,属于2区中砂。

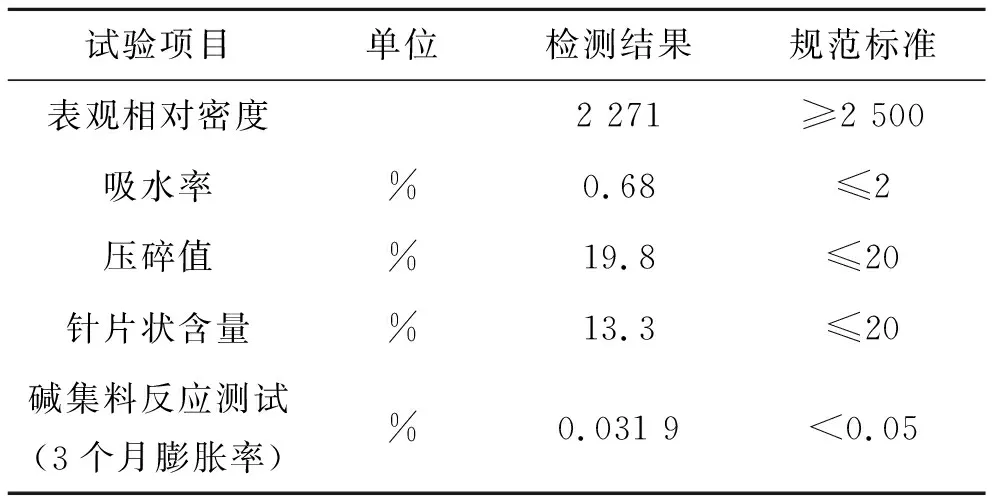

(3) 粗骨料:表观密度为2 771 kg/m2,粒径为5~20 mm连续级配的天然碎石,其主要性能指标见表1。

表1 天然碎石主要技术指标

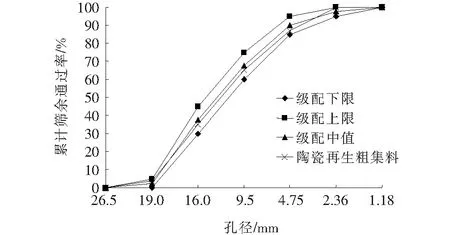

(4) 废弃陶瓷:取自陶瓷厂生产过程中的废弃瓷砖作为原材料,利用破碎机将其破碎成5~20 mm的再生陶瓷粗骨料,表观密度为2 271 kg/m2,无碱集料反应,各项性能指标均能满足JTG F30-2003《公路水泥混凝土路面施工技术规范》的要求,其主要性能指标见表2,级配曲线见图1。

表2 陶瓷废料主要技术指标

(5) 水:日常饮用水。

图1 陶瓷再生粗骨料级配曲线图

1.2 混凝土配合比设计

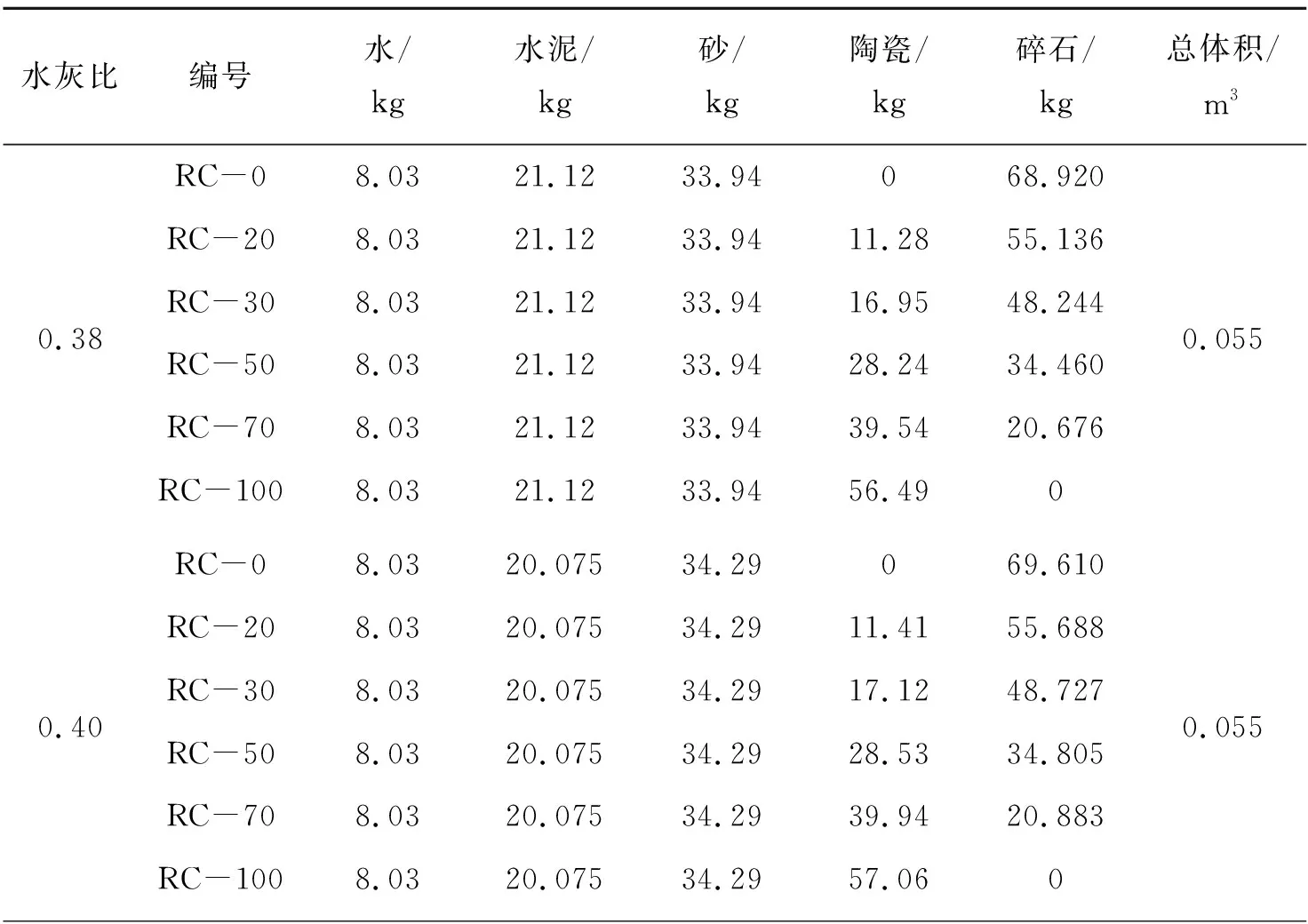

普通混凝土设计是确定混凝土中各组成材料质量比,由于废弃陶瓷粗骨料的基本性能与天然碎石粗骨料有显著差异,在确定废弃陶瓷混凝土配合比时,以普通混凝土配合比设计方法为基础,按照骨料的不同特性,进行适当的调整和优化。试验采用的3组水灰比分别为0.38、0.40、0.42,由于陶瓷粗骨料的吸水率与天然骨料吸水率相差不大,故在设计配合比时可以忽略骨料吸水带来的影响。但由于陶瓷再生粗骨料的表观密度较小,故在替代天然碎石时,以材料的表观密度比来进行线性代换。

以抗折强度为5 MPa的混凝土为例,试验采用废弃陶瓷粗骨料掺量分别为0%、20%、30%、50%、70%、100%的混凝土。设计配合比见表3。

表3 混凝土配合比设计

续表3

2 力学强度试验

2.1 混凝土立方体抗压强度测试

制备立方体试块测试陶瓷水泥混凝土的抗压强度,试件边长为150 mm,采用机械搅拌及机械振捣成型,成型后在模具上方用保鲜膜封存,在室温(20±5) ℃静置24 h后脱模,将脱模后的试块立即送往恒温养护箱分别养护7 d和28 d,养护条件:温度为(20±2) ℃、相对湿度95%以上。参照GB/T 50081-2002《普通混凝土力学性能试验方法标准》相关试验方法测定陶瓷水泥混凝土抗压强度,试验过程中采用应力控制的加载方法,加载速度为0.7 MPa/s。

2.2 试验结果

通过试验测得混凝土的立方体抗压强度见表4。

2.3 抗折强度测试

测试抗折强度采用的试块尺寸为规范规定的150mm×150 mm×550 mm标准尺寸。混凝土拌和物采用机械搅拌及机械振捣成型,成型后在模具上方用保鲜膜封存,在室温(20±5 ℃)环境下静置24 h后进行脱模,将脱模后的混凝土立即送往恒温养护箱分别养护7、28 d,抗折强度的测定参照GB/T 50081-2002《普通混凝土力学性能试验方法》 相关试验方法进行,试验过程中采用应力控制的加载方法,加载速度为0.06 MPa/s。

表4 抗压强度试验结果

续表4

2.4 试验结果

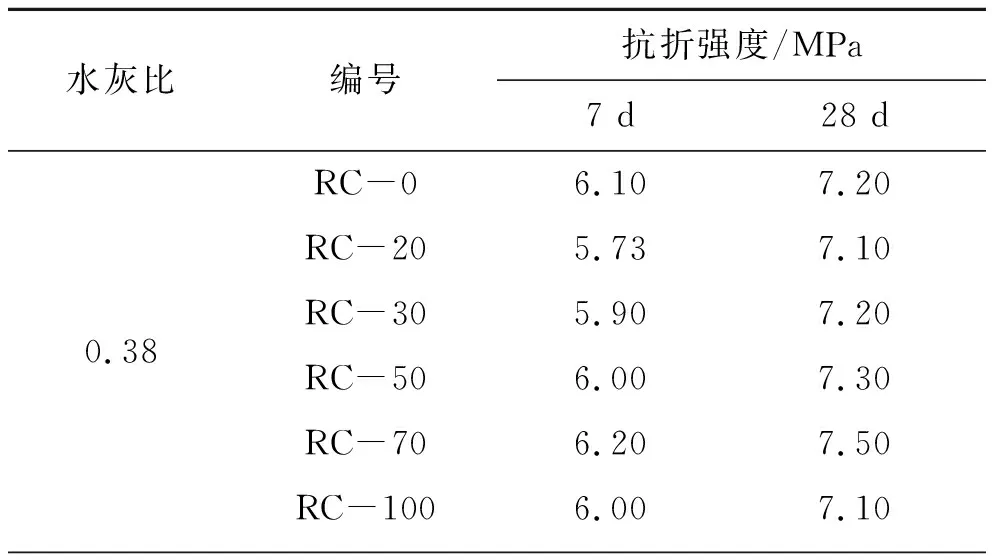

试验测得混凝土的抗折强度见表5。

表5 抗折强度试验结果

续表5

2.5 陶瓷掺量对强度的影响分析

陶瓷掺量与抗压、抗折强度的关系分别如图2、3所示。

图2 陶瓷掺量对抗压强度的影响

图3 陶瓷掺量对抗折强度的影响

由图2、3可得:随着陶瓷掺量的增加,各个水灰比混凝土的抗压强度及抗折强度呈现为有规律的波动,但整体的趋势是随着陶瓷掺量的增加,混凝土的抗压强度以及抗折强度逐渐增加。

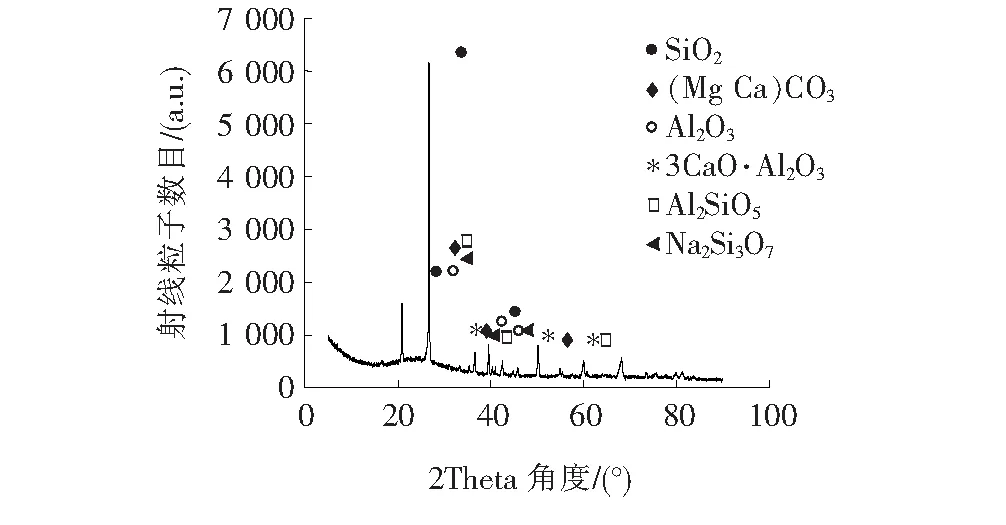

为探究陶瓷掺量影响混凝土强度的机理,对陶瓷的化学成分进行了分析,通过对陶瓷粉末进行电镜扫描试验,得出陶瓷的化学元素含量见表6,对陶瓷进行X射线衍射试验。

利用上述电镜扫描试验得出的相关元素含量为限制条件,结合High Score软件对陶瓷的衍射图谱进行分析,得出陶瓷的主要化学成分见图4。由图4可知:陶瓷中含有SiO2、CaCO3、MgCO3、Al2O3、3CaO·Al2O3等。

表6 陶瓷化学元素含量

图4 陶瓷衍射图谱分析结果

根据相关文献,碳酸钙和铝酸三钙参与水泥水化的反应方程式为:

3CaCO3+31H2O+3CaO·Al2O3→3CaOAl2O3·3CaCO3·31H2O

CaCO3+12H2O+3CaO·Al2O3→3CaOAl2O3·CaCO3·12H2O

相比天然碎石,陶瓷含有碳酸钙以及铝酸三钙,碳酸钙和铝酸三钙在水泥水化反应过程中改善水泥石界面结构,并参与水化反应,随着陶瓷掺量的增加,使得上述的化学反应向右进行,3CaOAl2O3·CaCO3·12H2O和3CaOAl2O3·3CaCO3·31H2O含量增加,使得混凝土强度增加。因此,废弃陶瓷再生混凝土的抗压强度以及抗折强度均随着陶瓷掺量的增加而增加。除此以外,由于陶瓷的吸水率大于天然碎石,因此在同等水灰比条件下,陶瓷再生混凝土的实际水灰比要小于原生混凝土,水灰比又是影响混凝土强度的主要因素之一,在一定范围内水灰比减小,则混凝土强度增加。

但当陶瓷掺量为100%其抗压强度及抗折强度略有降低,这是因为陶瓷的表观密度小于天然碎石的表观密度,因此当完全采用陶瓷作为粗骨料时,再生混凝土的表观密度小于原生混凝土,其抗压强度及抗折强度也略小于原生混凝土。除此以外,由于废弃陶瓷是由破碎机破碎制成的再生粗骨料,其棱角较多,由陶瓷组成的骨架结构空隙率和总表面积较大,所需的砂浆较多,因此,当完全采用陶瓷作为粗骨料,且砂率保持不变时,陶瓷再生混凝土的强度相对于原生混凝土会有所降低。

2.6 陶瓷再生混凝土最佳掺量分析

由图2、3可以看出:废弃陶瓷再生混凝土的各项指标,在水灰比为0.38时为最优,因此可以得出,废弃陶瓷再生混凝土的最佳水灰比为0.38。在最佳水灰比的前提下,分析图2、3,得出在陶瓷掺量为70%时,陶瓷再生混凝土的抗折及抗压强度均达到了最大值,由此可以得出,陶瓷再生混凝土的最佳陶瓷掺量约为70%。

3 混凝土坍落度测试

3.1 坍落度测试方法

混凝土采用机械拌制。投料顺序按照粗骨料,细骨料,水泥,水(徐徐加入)的顺序依次加入,全部加料时间不得超过2 min,依据GBT 50080-2016《普通混凝土拌和物性能试验方法标准》,先用水将坍落度桶壁及底板湿润且无明水,然后用小铲分3次将混凝土拌和物依次加入到坍落度桶内,每次加入混凝土后,分别用振捣棒插捣25次,注意振捣时应由边缘到中心均匀插捣,最后一次插捣完毕后将桶口抹平,然后垂直平稳地提起坍落度桶,整个过程不应超过10 s。测试结果见表7。

表7 陶瓷掺量对坍落度的影响

3.2 陶瓷掺量对坍落度影响分析

由表7可知:混凝土的坍落度随着陶瓷掺量的增加而降低。主要因为:陶瓷粗骨料的表观密度小于天然碎石的表观密度,在砂率保持不变的条件下,混凝土中陶瓷的体积增加,且陶瓷粗骨料是经破碎机破碎而来,表面较为粗糙,棱角较多,导致陶瓷混凝土的和易性降低。另外,陶瓷中含有碳酸钙和铝酸三钙,随着其含量的增加,混凝土的流动性也会随之减小,因此混凝土的坍落度随着陶瓷掺量的增加而减少。结合JTG F30-2003《公路水泥混凝土路面施工技术规范》来看,只有当陶瓷完全取代天然碎石时,陶瓷再生混凝土的坍落度才不符合要求,当陶瓷掺量为0~70%时,陶瓷再生混凝土的坍落度均符合要求。当陶瓷掺量为100%时,在加入减水剂的条件下,陶瓷再生混凝土的流动性有所改善,且达到施工规范的要求,因此,可以得出结论,在使用外加剂的前提下,将陶瓷完全替代天然碎石也是可行的。

3.3 陶瓷再生混凝土实际施工可行性分析

一般在实际道路施工过程中,不仅对混凝土的强度有要求,为了达到施工方便的目的,对混凝土的坍落度也有一定要求,因此综合强度与坍落度两个因素分析,只要不完全用陶瓷替代天然碎石,陶瓷再生混凝土在理论上能满足实际施工的要求,其最佳掺量范围为50%~70%。

4 结论

(1) 利用材料的表观密度比来进行线性代换确定陶瓷掺量,通过抗折强度与抗压强度试验确定陶瓷再生混凝土的最佳陶瓷掺量范围为50%~70%。

(2) 在水灰比保持不变的条件下,陶瓷再生混凝土的抗折强度与抗压强度随着陶瓷掺量的增加而增加,其主要原因是陶瓷中含有部分碳酸钙和铝酸三钙,在水泥水化反应过程中改善水泥石界面结构,从而提高陶瓷再生混凝土的强度。

(3) 混凝土的坍落度明显随着陶瓷掺量的增加而降低,在不使用外加剂的条件下,陶瓷掺量不宜超过70%。

(4) 结合混凝土的强度与流动性,陶瓷再生混凝土的最佳陶瓷掺量为50%~70%。

(5) 综合陶瓷再生混凝土的力学强度和其工作性能,将陶瓷再生混凝土应用于路面是可行的。