汾河一级阶地地下连续墙施工技术

2020-09-14南耀琴

南 耀 琴

(山西八建集团有限公司,山西 太原 030027)

1 概述

山西汾河一级阶地主要为饱和粉土和细砂层,且多为液化土。在汾河两岸,由于地下水影响,水位一般介于776~775之间,且地下水类型大多数属于潜水—承压水型。这给汾河两岸的地下工程施工带来很大难度。地下连续墙施工技术作为支护、止水帷幕及高层建筑永久性主体结构承重墙等建筑基坑围护结构被广泛应用。然而在饱和性粉土、细砂层以及承压水等多种复杂环境中进行地下连续墙施工,对现有工艺提出了改进及创新的要求。为了解决复杂地质条件下地下结构围护结构的施工难题,笔者根据实际施工实验总结归纳了适合山西汾河一级阶地地下连续墙的综合施工技术,以指导工程实践。

2 工程概况

山西建投商务中心项目位于山西汾河东岸,主要由3幢超高层建筑、5栋住宅楼和大底盘地下室组成,地下室单层建筑面积约8万m2,地下结构基坑深度为18 m,施工场地狭窄,距离现场红线围墙最小距离仅有2 m,无法进行放坡开挖,通过优化基坑支护结构,采用地下连续墙作为地下结构的支护体系和止水帷幕。

项目所在位置的地质属汾河一级阶地冲积地层。本工程基坑安全等级为Ⅰ级,基坑支护结构为地下连续墙(兼做止水帷幕)+扩大头锚索支护方式。支护结构连续墙厚度为800 mm,总长为1 174 m,混凝土设计强度等级为C40,抗渗等级P8,根据成槽机设备性能确定成槽标准段为6 m,异形段长度根据部位及转角大小分为2 m~5 m不等;各槽段之间采用圆形锁口管柔性接头连接,接头外采用5根高压旋喷桩进行接缝止水。根据地勘报告该场地表层2 m范围内主要为生活垃圾等杂填土,为了保证导墙施工现场除东边外其余三面均进行卸土2 m后再施工地连墙导墙。东边采用单轴搅拌短桩进行导墙结构支护。

按照自然地坪标高,将现场地下连续墙深度设置为四段,分别为:AB段,深度26 m;BC段,深度26.5 m;CD段,深度26 m;DA段,深度26.755 m。地下连续墙采用悬挂式止水,将地连墙伸入现场地坪下第⑧层中砂土层中,增加地下水渗流距离,减小降水对周边环境的影响,如图1所示。

2.1 地质工程地质水文概况

地连墙底端均位于第⑧1层中细砂层。现场勘查表明,该场地地下水主要为潜水和承压水,场地内杂填土埋深较深,承压水水位大部分分布在第⑤层和第⑧层细砂层中,极易引起流沙和成槽坍塌。

本工程实测混合静止水位介于3.90 m~7.20 m之间,水位标高介于771.31 m~773.99 m之间,地下水类型属潜水—承压型,该场地有3层浅层地下水,第一层地下水含水层为第②层粉细砂与第③层细砂层,地下水类型为潜水,其下第二层、第三层含水层为⑤-1层、⑧层细砂层。地下水类型均为承压水,承压水头分别为4.6 m~8.9 m,13.7 m~19.2 m。测压水位分别为768.50 m~770.13 m及765.68 m~769.2 m。

场地地貌单元为汾河东岸一级阶地地貌单元,地连墙范围内的工程地质条件揭示如下:

第①层杂填土:建筑垃圾和零星炉渣等生活垃圾。分布厚度极不均匀。

第②层粉细砂:褐黄色,松散稍湿,矿物成分以石英、长石为主,含少量云母碎屑,砂质不纯,约含5%~15%的粉粒,局部有粉质粘土透镜体。该层土具有液化性。

第③层细砂:砂质中约含5%~10%的粉粒。该层土具有液化性。

第④层粉质粘土:局部为粉土,或夹粉土薄层,土质较纯;无摇振反应;中压缩性。

第⑤层细砂层:中压缩性。

第⑥层粉土:局部为粉质粘土,土质不纯,可见粉砂颗粒,夹有粉质粘土薄层;中压缩性。

第⑦层粉土:土质不纯,含粉细砂成分,可见少量黄色锈斑;低~中压缩性。

第⑧层中细砂:砂质不纯,约含10%~15%的粉粒成分,局部夹薄层粉质粘土或粉土透镜体。

2.2 工程周边环境

拟建场地的现状围墙为用地界线,场地周边均为市政主干道,现有围墙外道路下分布各类地下管线。桩基工程和地下连墙支护结构同时施工。地下连续墙距离现有东面临建为3.2 m、其余三面为3 m。周边场地狭窄。

2.3 地连墙施工的难点

工程所处场地地质条件较为复杂。基坑基底位于第⑤层粉土上。地连墙施工范围内第②层粉细砂、第②-1层粉土、第③层细砂具有液化性。粉砂层基本符合发生流砂的条件,可能会产生缩径或流砂现象,对地连墙施工是不利的因素,这是本工程的一大难题。

3 主要施工技术方案

3.1 地下墙分幅及施工顺序

根据本工程的地质条件,合理选择施工工艺,现场采用金泰SG46成槽机进行施工,考虑地连墙和工程桩同时施工,对地连墙的分幅进行合理布置,并对首开幅的位置选择和打桩位置顺序的选择进行了全面考虑。

1)地连墙分幅:

为了避免桩基施工和地连墙施工相互影响,地连墙施工顺序和桩基施工为相反方向;首开幅选择在场地南北段中部,幅宽为5.5 m,连接幅幅宽为6.5 m,闭合幅根据分幅计算约为5.5 m,转角部位异型幅全部展开后不大于6 m。根据现场计算,各施工段除6 m标准幅外,其他非标准幅有2.8 m,3.2 m,4.1 m,4.2 m,4.5 m,4.6 m,5.4 m等七种类型。

2)地下连续墙施工顺序:

现场采用4台成槽机进行施工,在东侧作为独立施工段单独采用一台成槽机进行先期施工;另两台以北侧突出部位点为分界线分别沿北、南方向进行或者以中间轴为基准线,南侧以中间轴为基准线向西进行施工,第四台以轴为基准线或以轴为基准线向东进行施工。

3.2 主要施工工艺

1)地连墙定位。

现场定位采用闭合回测法,根据业主移交基准点进行地下连续墙控制桩测量放线。在基坑外围引入控制桩,测出地下连续墙的控制桩,控制桩均采用保护桩。设置场内高程控制点,以此保证导墙和地下连续墙的标高。导墙定位严格按地下室外墙轴线外扩2.1 m来定位准确。

施工过程中,应对所有定位基准点进行保护,且定期对基坑外围的基准点进行复核,保证导墙位置的准确性。

2)导墙施工。

根据现场情况,本工程导墙选用倒“L”型。导墙间距850 mm。导墙顶板宽度1 500 mm,厚度200 mm。导墙顶面高出自然地坪0.1 m,避免成槽过程中周围的散水倒流,污染泥浆。导墙分段施工,每30 m~50 m为一段,施工缝位置与地下连续墙柔性接头错开。导墙钢筋锚入混凝土施工道路500 mm。

为了保证导墙能深入原土深度500 mm以上,现场各段导墙具体做法如下:基坑北面A~B段中,杂填土厚度3 m左右,卸土2 m后进行导墙施工,导墙深为2 m;东面B段~C段中杂填土厚度约3 m,东段为现场临建区不进行卸土,现场采用单轴搅拌短桩进行导墙支护,导墙深为2 m;南面C段~D段杂填土厚度比较深,平均6 m左右,卸土2 m后,需要考虑对导墙按照设计要求进行单轴搅拌短桩加固。西面D段~A段杂填土厚度3 m左右,场地外围为市政绿化,卸土3 m后,确定导墙深为2 m。

本工程导墙所处的第一层杂填土层于2012年5月回填,未经碾压,结构松散,不密实,场区普遍分布。导墙位置局部做卸土处理,剩余部分做短桩支护。为了保证施工质量和安全性,在导墙和短桩支护施工前,在导墙、短桩支护位置和成槽机内循环道路的25 m范围采用30 t震动压路机进行碾压夯实两遍(见图2)。

3.3 泥浆配比

本工程成槽深度最深为28 m。地下连续墙越深,各道工序施工时间越长,槽孔暴露时间越长,越容易引起槽孔沉渣增厚和槽段失稳等问题。为此本工程应根据地层土质是否为含砂层及具体施工情况严格控制泥浆的粘度和比重(见新鲜泥浆的各项性能指标)。在成槽过程中,经过含砂性土质时,调整护壁泥浆配合比,增加泥浆护壁能力,保证槽壁稳定。

1)泥浆材料及配合比。由于本工程地处汾河一级阶地,且地连墙通过具有液化性的砂层土,极易发生流砂现象,所以地连墙成槽过程中对护壁泥浆进行了多次试验,现场采用“膨润土+纯碱+其他添加剂”进行配置。针对现场软弱土层较厚、塌孔漏浆等特点,泥浆制备时增大泥浆比重,并加入锯末(减少泥浆的漏失量)及粘土。

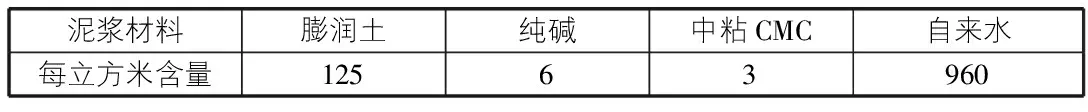

根据地勘报告,现场分段配置泥浆,保证各地质阶段在地连墙成槽过程中起泥浆的护壁性能和槽壁稳定性,同时改变泥浆的携渣能力和回收处理等方面的性能。经过现场多次试验配比调整,确定选用新型的复合钠基膨润土(优钻100)泥浆。现场成槽经过第③层至第⑥层细沙层土时将泥浆配合比调整如表1所示。

表1 护壁泥浆配合比 kg

2)泥浆级配。在每幅槽段新开始前配置新泥浆,按常规理论进行配比,在成槽经过细沙层时将泥浆进行重新调整,比重控制在1.05~1.06左右,粘度时间加长5 s~10 s。根据成槽施工中的地质情况,适时调整泥浆配合比,保证槽壁稳定。同时对回收的废浆进行检测,不满足配合比回收重复利用的全部废弃,用密封罐全部外运。

3)回收泥浆经过净化处理后,重新对其各项性能进行测试,并调整配合比,在比重和粘度均达到现场要求后方可重复使用。

3.4 地连墙成槽施工

成槽机的选择必须满足现场工艺要求。本工程现场地连墙成槽采用四台金泰SG46成槽机,设备配置自动纠偏和垂直显示装置,成槽过程中能够保证成槽深度范围内地连墙垂直偏差在规范标准内。

1)为了避免扰动各幅段地连墙,现场采用“跳槽法”进行成槽。在确定首开幅和闭合幅后,在两幅首开幅两端进行对称成槽施工,保证两侧切土均衡,确保已成型地连墙垂直。单幅成槽也采用两端切土保证槽壁垂直,局部槽段采用两钻一抓。

2)成槽施工中,循环池泥浆也开始注入开挖槽段,边开挖边注入,泥浆液面不得低于地下水位,且保持在导墙顶面0.2 m以下。成槽完成后及时进行清槽,采用泵吸反复循环,保证槽内沉渣厚度。

泥浆回收后在沉淀池需进行物理处理,并进行检测。混凝土浇筑过程中上部泥浆回收到沉淀池,进行处理后再利用,但当混凝土浇筑到距离顶部5 m~6 m范围时及时检测泥浆配比,根据现场实践混凝土顶面以上4 m范围内泥浆携渣多,且粘度时间短,不进行回收利用,全部废弃不用,排到废浆池内。

3.5 地连墙钢筋笼的制作与安装

1)本工程钢筋笼制作场地采用混凝土硬化,制作平台采用14号槽钢搭设,布置尺寸:横向6 m,纵向30 m,槽钢纵向间距为3 m。制作平台距地面40 mm。槽钢与槽钢之间焊接联成整体。

2)钢筋笼吊装:地下连续墙厚度为0.8 m,最重钢筋笼按幅宽6 m算,钢筋笼最重约28 t,钢筋笼长33.95 m。钢筋笼吊装采用主副吊起吊,现场主吊采用70 t履带吊,副吊采用50 t汽车吊。当副吊距地面大于1.5 m进行钢筋笼转体,由主吊吊装钢筋笼行驶至成槽段(行车路线离槽边不小于3.5 m)。钢筋笼稳定后插入槽内。钢筋笼入槽过程中,必须慢慢放入,不得快速猛落,强行插入。钢筋笼下放高度位置必须严格控制,确保预应力锚索预埋件位置的准确性。钢筋笼入槽后调整好标高,矫正后用两根槽钢卡住吊筋,横放于导墙上,固定位置防止下沉。在混凝土浇筑前采用钢管将钢筋笼锚固筋和混凝土浇筑架固定,防止初次浇筑钢筋笼上浮。

4 结语

在山西汾河一级阶地冲积地层进行地下工程施工,不仅要考虑场地的液化问题,还需要考虑成槽过程中的流沙、涌砂现象。地下连续墙采用成槽机成槽,按照单元槽段逐段施工,合理把控各工序施工时间,根据不同地层分别配置不同的泥浆进行护壁,有效解决了地连墙施工中缩颈、塌孔等问题。该施工技术可操作性强,大大提高了施工质量及生产效率,在山西建投商务中心项目得到了很好的应用,并荣获中施协科学技术奖。