压力钢管制造工艺及质量控制研究

2020-09-14任明武

任 明 武

(贵州省水利投资(集团)有限责任公司,贵州 贵阳 520001)

0 引言

随着社会经济的发展,对水资源的需求越来越大,水利工程建设也逐渐增多。压力钢管作为引(输)水等工程的重要结构型式,其制造质量直接关系到整个引(输)水工程后期的运行安全,因而必须高度重视压力钢管的制造质量控制。

1 工程概况

工程为夹岩水利枢纽及黔西北供水工程干渠的一部分,主要为白甫河与西溪河段倒虹管压力钢管的制造与安装,倒虹管管材为Q345C钢管,总工程量约为5 000 t。白甫河倒虹管设计流量31 m3/s,全长1 152.2 m,为2根直径3.1 m的压力钢管,设计最大工作压力1.2 MPa。上、下游平段钢管壁厚16 mm,每2.5 m设置一道环高220 mm、环厚16 mm的加劲环;竖井、隧洞段管壁厚18 mm,下游竖井1 225.5 m高程以下每1.25 m设置一道环高220 mm、环厚22 mm的加劲环,其余位置每2 m设置一道环高220 mm、环厚18 mm的加劲环;跨河段主管管壁厚18 mm,每3.2 m设置一道环高220 mm、环厚18 mm的加劲环。

西溪河倒虹管设计流量28 m3/s,加大流量30.34 m3/s,总长529.6 m,为2根直径 2.9 m的压力钢管,设计最大工作压力0.6 MPa。钢管壁厚14 mm,每2.5 m设置一道环高220 mm、环厚14 mm的加劲环;跨河段明管壁厚18 mm,跨距9 m的每3 m设一道加劲环、13.5 m的每3.375 m设置一道加劲环,环高220 mm、环厚18 mm。

2 压力钢管制造方案概述

根据项目实施规划,所有压力钢管均在白甫河进口段的钢结构厂房内制造。考虑厂内实际加工能力及现场道路运输条件,将压力钢管结合实际情况卷制成2.5 m和3 m长的标准管节,每个管节一条纵缝。

3 压力钢管制造工艺及质量控制

3.1 施工准备

1)技术准备。编制的施工组织设计、制作方案、焊接工艺评定、质量控制措施和质量计划等必须报监理批复后才能作为钢管制造施工作业的指导文件。在正式施工前,还应对相关人员开展技术质量交底,所有焊工必须持证上岗。

2)钢材准备。本工程所用钢板均为双定尺采购,材质为Q345C,其机械性能、化学成分满足GB/T 1591—2008低合金高强度结构钢的规定,其尺寸、外形、允许偏差及厚度偏差应符合GB/T 709—2006的规定。进场的钢板应会同监理进行验收,不能提供产品质量证明书和合格证的不得通过验收。并按每批钢板抽查2张的比例进行抽样检查,当对材质有疑问时应予以复验并加大抽样检查比例,检验成果提交监理审核。

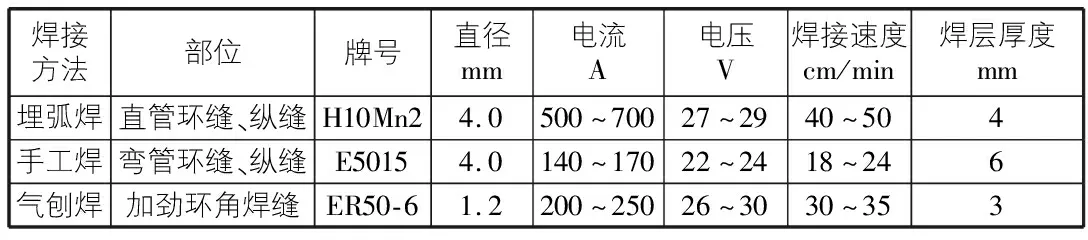

3)焊材准备。选用的焊材及工艺参数如表1所示。根据施工进度安排提前订购焊材,焊材质量应满足规范要求。焊条、焊丝、焊剂应按SL 432—2008规范规定进行烘焙和保管。

表1 焊材及工艺参数

3.2 压力钢管制造工艺要点

1)现场临建场地规划需满足制作工期强度要求,且综合考虑成本。

2)钢板采用数控和半自动切割机气割下料。

3)钢板弧度采用卷板机预弯成形。

4)每个管节由一块钢板卷制焊接而成,加劲环每圈由6块组焊成形。

5)钢管瓦片及加劲环下料采用数控和半自动切割机气割下料。坡口采用半自动切割机割制。

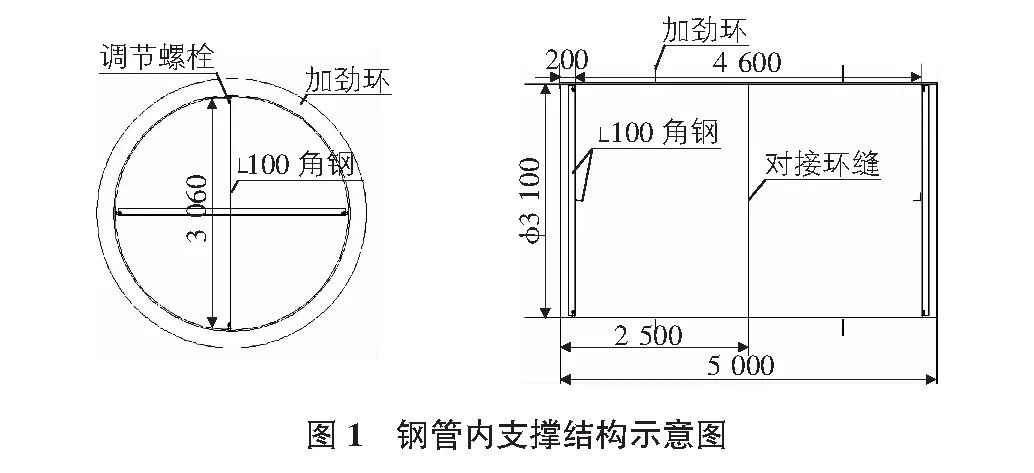

6)钢管出厂前,按施工设计图样要求完成加劲环、支承环、止水环和止推环等附件的装焊(考虑运输条件,下游隧洞段至出口段管节加劲环在安装现场装焊)。为防止吊装和运输过程中出现变形,配置了20套内支撑循环使用,内支撑结构如图1所示。

7)钢管在厂内的制造拼装焊缝焊接主要采用自动焊和半自动焊——管节纵缝及环缝焊接采用埋弧自动焊焊接工艺或CO2气体保护焊焊接工艺,加劲环与管壁的角焊缝采用CO2气体保护焊焊接工艺。钢管焊缝无损探伤按SL 432—2008水利工程压力钢管制造安装及验收规范的规定执行。

8)加工厂内设防腐车间,承担钢管的防腐处理(管节两端口各预留200 mm范围贴胶带)。

3.3 主要制造工艺及质量控制

1)压力钢管制造关键控制点如下:a.钢板排料统计;b.钢板编号、标记;c.瓦片弧度公差控制;d.钢管圆度;e.一、二类焊缝质量控制;f.焊接变形控制;g.钢管组对;h.防腐喷涂。

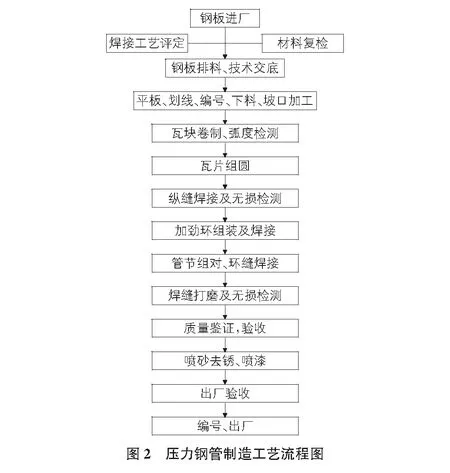

2)压力钢管制造工艺流程如图2所示。

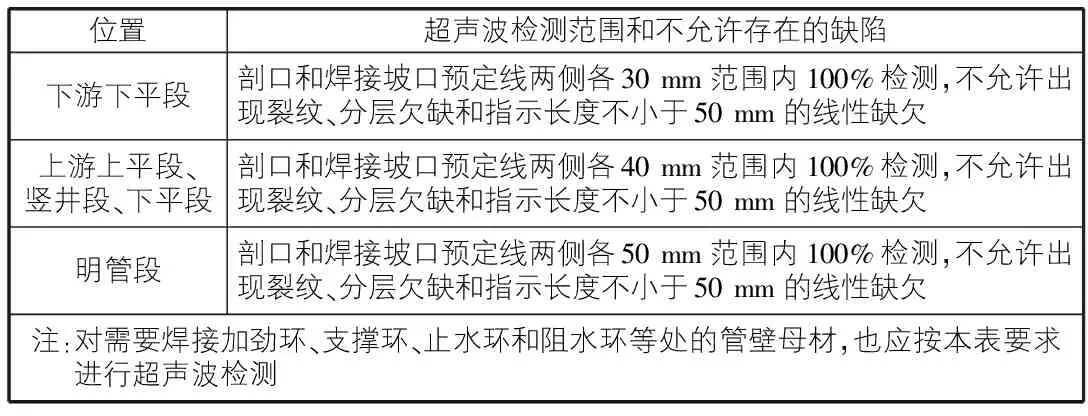

3)钢板划线、下料及坡口加工。钢板划线下料要满足SL 432—2008水利工程压力钢管制造安装及验收规范的相关规定,详细工艺如下:a.编制下料零件工艺。根据到货钢板检验记录,编制详细的工艺卡。b.划线。在钢板上按照放样图纸标记出长宽边线、顶部线、水平线,并对钢管的分段、分节、分块和水流方向进行编号和标注。标注时要注明上、下、左、右方向。编号和标注完成后再采用半自动和数控机床切割相结合的方式进行下料。划线后用样冲在管口的顶部线、水平线上打冲眼,便于后期的安装需要。在管节横断面的水平和垂直轴线上不应设置管节纵缝,管节纵缝与水平轴线和垂直轴线的圆心夹角应小于10°。钢板下料前,应在剖口和焊接坡口的预定线两侧一定范围内,按照GB/T 2970—2016厚钢板超声检测方法进行100%超声波探伤检测。检测范围和不允许存在的缺陷应符合表2的规定。c.坡口加工。下料后的瓦块焊缝坡口采用半自动切割机加工,严禁采用手工切割,瓦片对接缝焊缝采用单V型坡口,预留2 mm钝边,坡口形式如图3所示。坡口加工完后必须除去坡口表面的氧化皮、溶渣及影响接头质量的表面缺陷,并应将凹凸不平处打磨平整。当切割时造成坡口表面凹坑深度大于2 mm时应按要求进行补焊后再打磨平整。

表2 钢板下料前超声波检测范围和不允许存在的缺陷

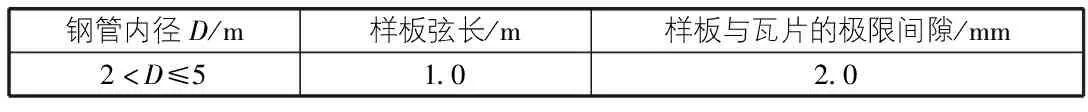

4)瓦片卷制。钢管卷制要遵守如下规定:a.卷板方向应同钢管的压延方向相同;b.钢板表面已剥离的氧化皮、油污、锈污和其他杂物必须清理干净;c.不得用金属物直接锤击钢板。本工程所用钢板均采用冷卷制方式,压头和卷板均采用32×3200型三辊卷板机进行。为了防止钢板在初始卷制过程中进行压弧时出现因自重引起反向折弯的情况,专门配置了10 t的桥机在卷制时进行配合压头,并用特制的胎具进行辅助卷板,同时还采用了弧长不小于1 m的内弧样板进行检查。初步检查合格后再吊装至瓦片检查平台上,在竖直状态下进行检查,瓦片与样板之间的间隙应符合设计要求或SL 432—2008水利工程压力钢管制造安装及验收规范要求,如表3所示。瓦片卷制合格后用桥机吊装到组圆平台上进行组圆焊接,管节拼焊后,不宜再在卷板机上滚卷校形。

表3 样板与瓦片之间的间隙

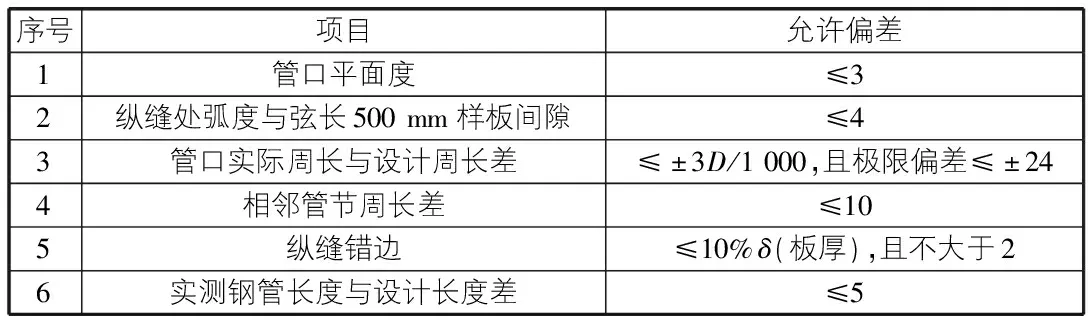

5)瓦片组圆。瓦片组圆在组圆平台上进行,平台的水平度控制在2 mm以内,按钢管分块编号对圆,对圆时测量以下的尺寸,并满足SL 432—2008的规定,如表4所示。

表4 对圆尺寸公差 mm

6)纵缝焊接及校正。瓦片组圆后进行纵缝焊接,焊接采用CO2气体保护焊打底、埋弧焊焊接,V型坡口如图3所示,先对内侧焊缝进行焊接,外侧焊缝应采用碳弧气刨清根并打磨至光滑后再进行焊接。纵缝焊接完成后应进行外观质量检查和无损检测,对不满足要求的必须进行消缺处理,消缺处理完成并经验收合格后才可进行下一步施工。每节管道的纵缝焊接完成后,还要采用标准样板对钢管的弧度进行检查,尤其要对纵缝焊接后的变形量进行检查,对变形量超过设计和规范要求的要用千斤顶进行校正。

7)加劲环的组装与焊接。加劲环采用数控切割机下料。下料时将加劲环均分为6等份。下料完毕后对加劲环的周长,宽度进行检验,合格后将加劲环的对接边开坡口,对接坡口形式如图3所示。在钢管纵缝处,加劲环的对接焊缝应与其错开300 mm以上,当钢管的纵缝和连接焊缝与加劲环、支承环、止推环等相交时,应在交叉处设置半径30 mm~50 mm的避缝孔。将钢管调圆后进行加劲环的组装和焊接。为减少焊接变形量,焊接采用CO2气体保护焊。加劲环的拼装尺寸偏差应符合SL 432—2008的规定,如表5所示。加劲环焊接完毕后对焊缝进行检验,不符合标准的进行缺欠处理和焊补。合格后转入钢管临时堆放区。

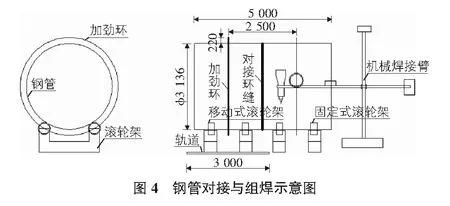

表5 加劲环拼装尺寸极限偏差 mm

8)钢管对接与组焊。钢管每个安装单元由2根2.5 m或3 m长的管节组成,场内管节组对采用卧式组装,即轴线水平。环缝对接前对单节弧度、椭圆度、管口不平度、外周长进行复查,合格后再组段。对接时,按±X,±Y四个管轴线对正组装。环缝对口错位不大于2.1 mm,对接时,要均匀错牙。各项组装尺寸符合要求后,采用埋弧自动焊进行环缝的焊接,坡口形式与瓦片对接焊坡口相同。焊接在焊接滚轮架上进行,焊接时先焊内侧后焊外侧,焊接内侧时要注意打底、清根,焊接外侧时先用碳弧气刨清根并打磨后再焊接。钢管对接与组焊如图4所示。

9)钢管的临时存放。为方便施工管理,在生产过程中及时将管段管件按规格、长度、角度等分别编号,将钢管制作成品吊运至成品临时堆放场地,两侧铺设垫块码放。在场内摆放、吊转时应尽量避免管节单元间碰撞损伤变形和涂层的破坏。吊装运输过程由专业机械操作人员进行,操作人员均需持证上岗。

10)压力钢管制作过程中的质量控制措施。钢板两端的压头、卷制过程中的弧度偏差和钢管纵缝焊接时的局部变形等都可能造成钢管的弧度和椭圆度出现偏差,为此我们采取了如下措施予以保证:a.设计制造通过焊接工艺措施控制纵缝焊接变形;b.通过下料控制钢板尺寸,从而控制钢管的周长尺寸;c.通过校圆器在组圆过程中调整、控制钢管圆度;d.为了防止吊装和运输过程中出现变形,在钢管内部增加了有足够刚度和强度的内支撑。同时为了确保钢管组装时的平直度及整体偏差满足规范和设计要求,采取了以下措施:a.优化焊接工艺:为了减少焊接变形量和钢管外形尺寸偏差,采用了增加焊接层次的措施,具体焊接工艺为内侧焊缝采用气保焊打底一层,再采用埋弧焊焊两层,外侧焊缝采用碳弧气刨清根后盖面焊一层;b.优化直管段组装方法:将钢管吊装到滚焊台车上后先对间隙、错牙等进行初步调整,然后再进行整体尺寸检查,合格后才进行整体一次点焊;c.优化弯管段组装方法:弯管段是特殊管节,如果其长度和重量过大将增加运输和吊装的难度,因而要分成合适的短管段进行组装;d.优化工艺流程:测量放样→支撑平台搭设→吊装→定位调整→尺寸检查→整体一次点焊→焊接→第二次整体尺寸检查→分解→防腐喷涂→验收合格后堆存。

3.4 压力钢管焊接施工工艺及缺陷处理

1)焊接施工工艺。a.当环境出现SL 432—2008规范规定的不利于焊接作业情况时,为确保焊接质量,应立即采取切实有效的措施,否则应暂停焊接施工。b.每次焊接作业前,应将所有拟焊面及坡口两侧各50 mm~100 mm范围内的锈污、氧化皮、油污、水及其他杂物清理干净;每道焊缝焊完后都要及时将杂物清理干净,并经检查合格后才可继续进行焊接作业。c.定位焊应符合SL 432—2008规范规定。如定位焊焊缝上有裂纹、气孔及夹渣等缺陷时应全部清除。d.装配过程中出现的错边不得用锤击或其他损坏钢板的器具校正,应采用卡具校正。e.焊接:为了使变形和收缩应力尽可能减小,应按从构件受周围约束较大的部位开始向约束较小的部位推进的原则提前确定定位焊焊点和焊接顺序;双面焊接时,在其一侧焊接完后应及时进行清根并打磨干净后才可继续对另一面进行施焊。f.消应:对需要做焊后消应部位采用振动/时效消应。焊缝外观质量应符合SL 432—2008规范第6.4.1条的规定。

2)缺陷处理。对于出现的焊缝缺陷,应认真开展原因分析,并要采取针对性的措施后才可补焊。内部缺陷可采用砂轮或碳弧气刨方法清除,并要修磨成便于焊接的凹槽;如是裂纹缺陷,还应采用磁粉或渗透方法进行检测,确认裂纹已消除后才可补焊。焊接缺陷返工应按以下要求进行:a.焊接缺欠可采用碳弧气刨或砂轮机清除,不允许采用电弧或气割火焰熔除;b.焊接缺欠应彻底清除,不允许有毛刺和凹痕,坡口底部应圆滑过渡;c.返工后的焊缝,应全部进行无损检测;d.同一部位返工次数不宜超过两次,超过两次时应对技术措施进行修改完善后才可继续开展焊接施工。

4 结语

结合本工程的实际特点,通过对部分设备或操作平台(切割平台、焊接平台、滚焊台车)等进行了改进,尽可能多地采用数控机床、自动和半自动切割、自动和半自动焊等技术,最大限度减少人工作业的不稳定因素影响,尤其是通过严格加强各工序的质量控制,使得压力钢管的制造质量得到了有效保证,钢管焊缝无损探伤一次合格率达98.9%,不仅提高了项目管理的综合经济效益,也为工程后期的运行安全打下了坚实的基础。