狭窄空间土压平衡盾构分体始发施工技术

——以新加坡地铁C715项目盾构隧道为例

2020-09-14钟志全

钟志全

(中建隧道建设有限公司, 重庆 401320)

0 引言

盾构分体始发是当竖井空间较小、不能满足整体始发时,将盾构盾体或一部分主要的后配套台车先下井组装,全部或另一部分后配套台车在地面上安装,在盾构掘进长度达到能够使部分或所有后配套台车下井的条件后,再分批或一次性将后配套台车下井组装,然后继续掘进,完成始发工作再按整体始发的模式将后配套台车下井组装后始发[1-2]。

目前国内学者对盾构分体始发进行了一定的研究。文献[3]以长沙市轨道交通4号线阜埠河站—碧沙湖站盾构区间工程为背景,介绍了分体始发盾构设备改造原则、改造方案及始发方案;文献[4]以十堰市地下综合管廊北京北路盾构段工程为例,介绍了一种超狭窄竖井盾构分体始发施工方法;文献[5]对盾构分体始发相应技术参数进行了研究;文献[6-13]结合具体的工程实例,从始发方案、设备选型、施工方法、反力环和楔形环设计、始发托架、列车编组、注浆控制等方面对土压平衡盾构分体始发技术进行了详细探讨与研究;文献[14-15]结合工程实例对盾构分体始发的几种方案进行了对比,并选出最佳分体始发方案。以上文献对盾构分体始发技术的研究大多集中在托架、反力架等井下始发设备改造及掘进过程控制方面,而对于如何通过后配套台车、出渣系统等设备的适应性改造,达到节约管线和提高工效等方面的研究较少,相关的技术经验总结更少。

新加坡C715项目盾构工程始发竖井长度仅22 m,施工时只能采用盾体单独下井的分体始发方式。本文在该项目施工经验基础上,总结了狭窄空间条件下盾构分体始发的设备改造方案和施工关键技术,以期为相似工程提供一些参考。

1 工程概况

新加坡北东延长线(NEL)C715项目盾构隧道双线总长约1.4 km,隧道外直径6 400 mm,管片宽1 400 mm。工程采用2台φ6 670 mm的土压平衡盾构施工,盾构及后配套设备总长约100 m,其中盾体长约9.4 m,共设8节台车。

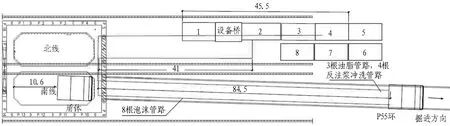

因相邻段明挖隧道施工进度缓慢,无法提供始发场地,只能在竖井中始发。该盾构始发竖井结构长26 m、宽23.8 m、深19.7 m,左右线各留有1个吊装孔,竖井设置3道圈梁,始发井内净空长仅22 m。始发竖井结构见图1。由于受始发空间限制,盾构无法在井下整机组装连接后再实施常规始发,因此,根据盾构构造并结合施工场地条件采用了盾体单独下井的分体式始发方法。

图1 始发竖井结构(单位: mm)

2 分体始发方案设计

2.1 原设计方案

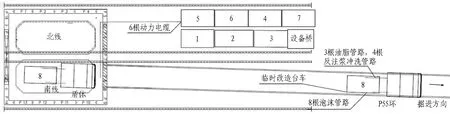

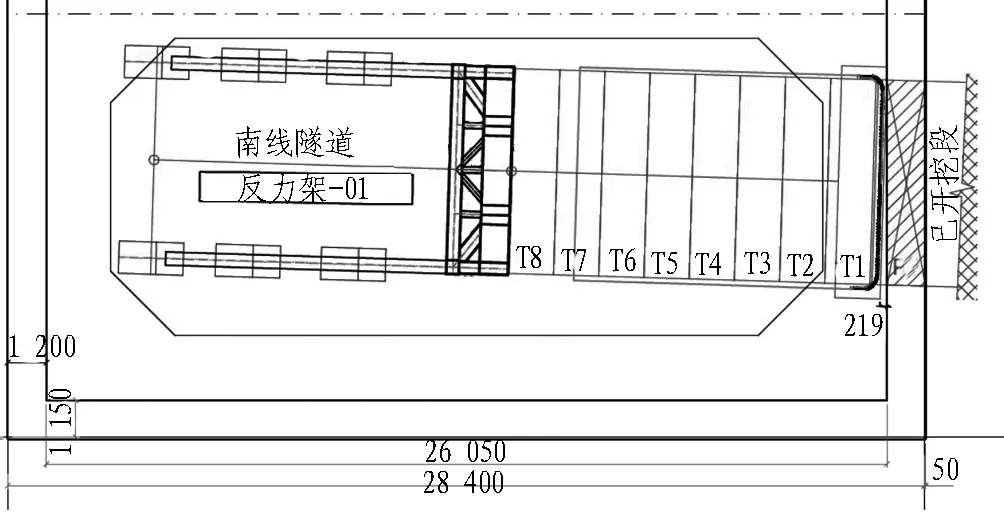

原设计方案拟先将盾构主机下井,1—8号后配套台车及设备桥则全部放置在地面,主机与后配套台车之间由延伸管线连接,待掘进至P55环,将后配套设备全部下井组装调试后再进行掘进,掘进期间使用小型渣斗在螺旋输送机出土口处直接接收渣土。

该方案虽然能满足施工要求,但是存在一些不足: 1)由于盾构掘进中所需的耗材均在地面后配套台车上,长距离连接管线不仅会降低泡沫剂的稳定性,影响渣土改良效果,还会产生压降,降低油脂的泵送能力,油脂黏附在管壁上,增加材料消耗及堵管的风险。2)经估算,掘进期间动力、液压、流体、控制电缆及泡沫油脂等管路每根延伸约210 m,管线消耗量大。3)施工中只能使用4 m3的小型渣斗在螺旋输送机出土口处直接接收渣土,出渣缓慢,每掘进一环出渣高达17次,严重影响掘进效率。分体始发原方案示意见图2。

图2 分体始发原方案设计示意图(单位: m)

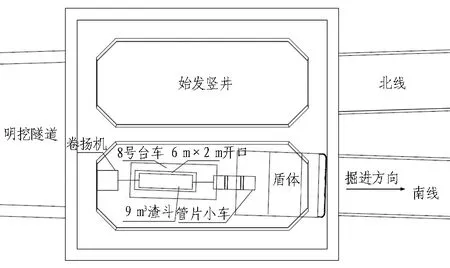

2.2 优化设计方案

为了解决管线成本高及出渣效率低等问题,对原方案进行分析研究。研究发现: 在盾体下井组装后,竖井底板还剩余约10 m的空间可以利用;另外,8号台车全长8.5 m,台车上的设备为风筒、工人休息室及水管卷盘,空间大,且顶部有1个6 m×2 m用于安装风筒的预留孔洞。由此提出改进设计: 1)改造8号台车,将油脂、泡沫、反注浆冲洗等设备移至该台车上,下井与盾体连接; 2)地面后配套台车重新排列组合,将5号台车与原1号台车位置对换,其余后配套台车之间按顺序正常连接; 3)改造出渣系统,即通过管道将螺旋输送机出土口延伸,以增加放置渣斗的空间,达到使用9 m3渣斗出土的目的。

该方案具有以下优点: 1)盾构掘进所需耗材装置均随盾构前进,节约了油脂、泡沫及反注浆管路约3 170 m,且避免了常规方案中泡沫及油脂传送所产生的问题; 2)通过地面后配套台车重组,缩短5号台车上6根动力电缆约273 m,并减少地面占用空间; 3)始发阶段每掘进一环仅需8次出渣,较使用4 m3小渣斗出渣相比,掘进效率提高1倍以上。分体始发优化方案示意见图3。

图3 分体始发优化方案示意图

3 设备适应性改造

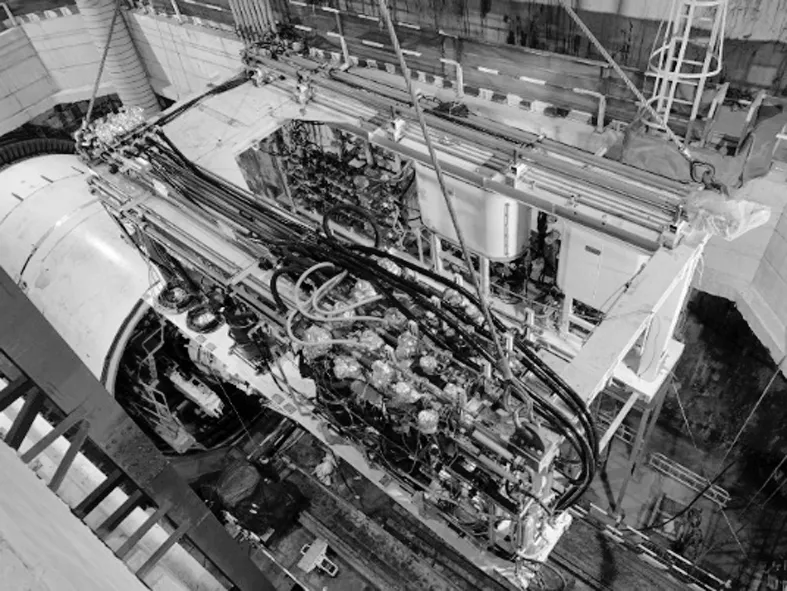

3.1 8号临时台车改造

1)将8号台车上风筒、工人休息室及水管卷盘等在始发掘进阶段无需使用的设备拆除; 2)将原位于2号台车的泡沫原液罐、泡沫混合液罐及泡沫发生装置,3号台车上的反注浆冲洗系统,4号台车上的注脂系统等装置拆卸移至8号临时台车上; 3)分别将8根泡沫管路、3根油脂管路、4根反注浆冲洗管路与盾体连接,使这些装置在始发试掘进期间跟随盾体前进; 4)同步注浆管路、流体管路从地面延伸下井后,从台车顶部两侧空余的位置延伸至盾体上,在安装管路时不能遮挡预留孔洞,避免垂直运输过程中损坏管片或管路。8号临时台车改造见图4。

图4 8号临时台车改造

3.2 出渣系统改造

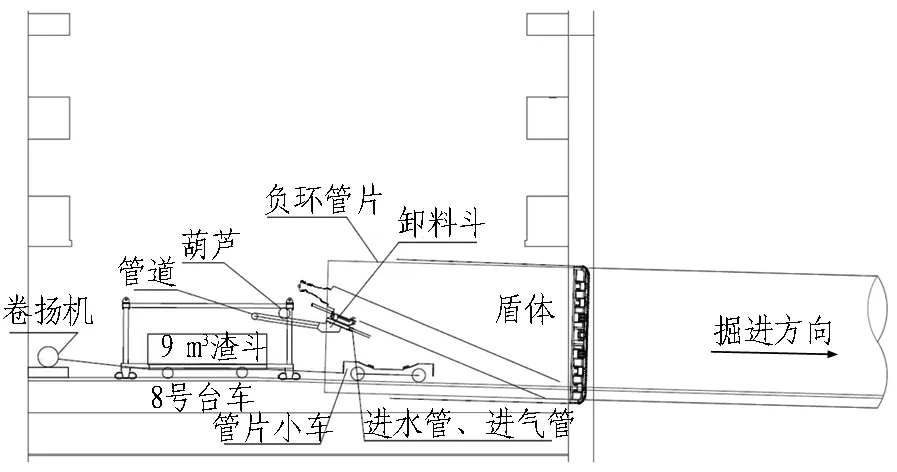

在螺旋输送机出土口下方安装1个宽850 mm、长770 mm、高270 mm的卸料斗,卸料斗后方连接1根管道,在管道末端用葫芦(2 t)将管道与8号临时台车相连。卸料斗示意见图5。掘进时通过螺旋输送机将土舱内渣土挤压至管道下方停靠的9 m3渣土车中。在卸料斗靠近盾体的一侧分别安装1根进水管和1根进气管。当渣土较黏稠时,使用葫芦调低管道末端位置,根据出渣情况,选择打开进水管稀释渣土,增加渣土流动性,通过进气管加压将土斗内渣土挤压至管道完成出土。当渣土较稀时,调高管道末端位置,防止发生喷涌现象。改造后出渣示意见图6。

3.3 管片小车改造

本工程盾构分体始发时,由于吊运管片的双轨梁和存放管片的喂片机均无法与主机连接,且受高度限制,普通的管片小车无法搭载管片进入拼装区域,故只能将管片在8号临时台车尾部卸载,此时管片距拼装机约4 m。然后,通过手拉葫芦人工拖拉或钢丝绳卷扬机拖拉的方式进行管片运输及倒运。该管片转运方式工人劳动强度大,且管片在拖拉过程中及拼装机区域旋转时存在操作安全隐患和管片破损风险。

式中,γc为耦合系数;为距离爆心的比例距离;n为衰减指数,一般对于50 GPa以上的强冲击区n≈3.0,在5~20 GPa的过渡压力区,n≈1.4~1.8,在固体弹塑性变形区,n≈1.1~1.2。

图5 卸料斗示意图(单位: mm)

(a) 设计图

针对上述工程问题,设计了一种应用于盾构分体始发阶段、且能够保证管片安全顺利转运的小车(见图7)。该小车主要由车体、托盘、旋转支撑座及防自转锁扣组成,其中,拖盘位于旋转支撑座的上方,且能够绕旋转支撑座的中心旋转,车体高度较原管片小车低。管片转运小车的工作原理如下: 1)旋转盘防自转锁扣向上翻起,旋转盘被固定; 2)将管片吊放于转运小车上; 3)待管片稳定后,管片转运小车在人工或卷扬机的拖拉作用下,沿轨道行走至管片拼装区域; 4)此时若需要调整管片角度,则打开旋转盘防自转锁扣,将管片旋转至所需角度。至此,管片转运小车完成1次管片转运。

图7 管片转运小车

该小车能搭载管片顺利进入管片拼装区,经旋转后正常卸片,与人工拖拉管片的方式相比,既保证了施工人员的安全,又避免了运输过程中管片破损。

3.4 安装PLC中继柜

PLC系统通过通讯线及控制电缆将地面主控室和螺旋输送机、管片拼装机、注浆系统等盾体内设备连接起来,具有收集输入信号、根据程序自动控制设备运行、监控设备参数、报警以及故障记录等作用。在原方案设计中,30多根控制电缆及电机电缆需要从井下连接到地面主控室。线路越长,信号越不稳定,并且增加了维护难度。因此,在8号台车上安装PLC中继柜,通过1根工业通讯线,将信号从地面主控室传输至井下中继柜内的PLC从站,然后再传输至盾体上各个电气柜的PLC从站,实现对井下设备的控制。井下系统的故障信号及监测数据也可通过中继柜经工业通讯线反馈到地面主控室的上位机中。设置PLC中继柜可以节省人力,减少线路占用空间,增强信号传输的稳定性,降低设备故障率。

4 盾构分体始发技术

盾构分体始发施工流程见图8。

图8 盾构分体始发施工流程

4.1 安装洞门密封

始发阶段由盾构推进破除洞门。洞门密封采用直径7.7 m、宽1.4 m的小钢套筒,钢套筒外侧安装压板及橡胶帘布。始发前使用水泥浆填充地下连续墙与钢套筒之间的间隙,防止同步注浆浆液外泄。

4.2 安装反力架

按照设计要求,反力架端面垂直于始发轴线布设,反力架中线与始发中线重合。反力架位置见图9。在始发掘进期间,在PLC系统中设定最大推力为允许推力的80%。在反力架上安装4个纸棱镜,测量工程师在盾构掘进过程中全程监控反力架位移情况。

4.3 第1阶段施工

该阶段主机盾体及8号临时改造台车下井,始发掘进T8—P55环。采用1台平板车搭载9 m3的小渣斗,以及卷扬机牵引平板车、龙门吊垂直运输渣斗的方式进行出渣。该阶段无法使用双轨梁,掘进完成后,管片小车通过卷扬机每次仅能运输1块管片进入拼装机区域。第1阶段水平运输示意见图10。

图9 反力架位置示意图(单位: mm)

图10 第1阶段水平运输示意图

4.4 第2阶段施工

盾构掘进至P55环后,将后配套台车吊装下井,其步骤为: 1)电瓶车下井,断开动力电缆、液压软管、流体及注浆管路,依次拆除T8—T2上部负环管片以及反力架; 2)拆除临时8号台车上的油脂、泡沫系统; 3)分别将1号台车、连接桥及2号台车依次下井组装后与盾体连接; 4)依次将3、4、5号台车吊装下井后与2号台车连接,并连接液压软管、流体以及油脂泡沫等管路; 5)将6、7号台车吊装下井与5号台车连接,连接动力电缆及剩余管线; 6)移除剩余的负环管片以及始发托架; 7)沿隧道轴线延伸竖井工作平台,盾构重新调试后掘进至P115环。

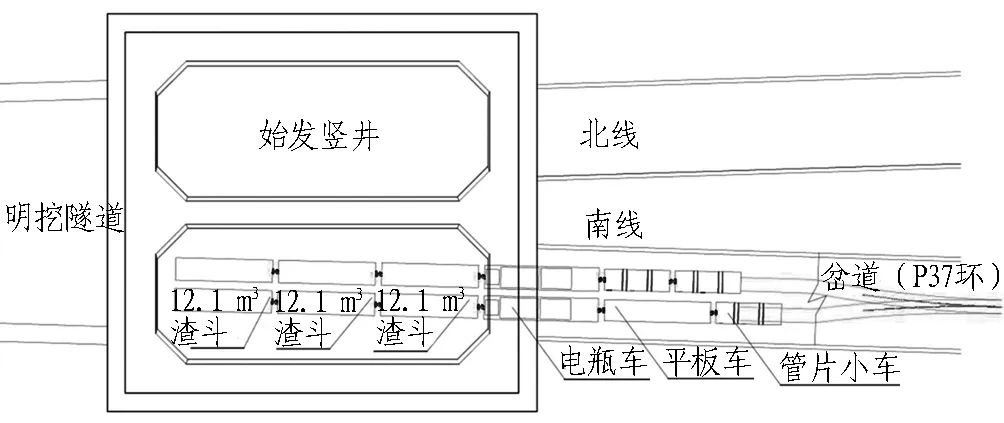

该阶段可使用皮带机及双轨梁,洞内运输采用1节电瓶车+1辆管片车+1辆12.1 m3渣土车,通过增加渣斗的容量,进一步提高了出渣效率;电瓶车牵引提升了运输速度,管片运输分3次完成,施工效率相对第1阶段有所提升。第2阶段水平运输示意见图11。

4.5 第3阶段施工

盾构掘进至P115环后,增加1列电瓶车,此时竖井可同时容纳3个12.1 m3的渣斗。洞内运输采用标准机车编组: 1节电瓶车+2辆管片车+3辆12.1 m3渣土车; 1节电瓶车+1辆平板车+1辆管片车+3辆12.1 m3渣土车。

图11 第2阶段水平运输示意图

由于明挖隧道不能提供始发空间,该阶段施工期间,2辆电瓶车交叉进行出渣及材料运输,停靠在井口的电瓶车在吊渣的同时断开机头,机头及管片小车驶过岔道后倒退至竖井另一条轨道上,完成管片等材料吊装后再返回井口与渣斗连接,待另一辆电瓶车出洞后再进入隧道,达到循环施工,至此进入正常掘进阶段。第3阶段水平运输示意见图12。

图12 第3阶段水平运输示意图

考虑井口停放的电瓶车可能出现故障导致无法运行,将岔道布置在P37环处,使另一辆电瓶车的3个渣斗有足够的空间停靠在故障电瓶车的轨道上。该电瓶车的管片小车能够移至井口吊装材料,确保仅有1台电瓶车的情况下可以继续进行掘进施工。

5 结论与讨论

1)本工程通过将油脂、泡沫等系统改装至8号临时台车,使这些设备跟随盾构掘进,可保证泡沫剂传输稳定,加强渣土改良效果;同时,缩短油脂传输距离,保证了油脂的泵送能力,避免油脂附着在管壁上,造成油脂浪费及堵管风险。

2)通过8号台车改造,节约了油脂、泡沫及反注浆管线约3 170 m;通过地面后配套台车重组,节约了动力电缆约273 m。

3)通过在螺旋输送机下方增设卸渣装置,分体始发期间可使用9 m3渣斗出土,经实际应用,分体始发出渣效率较原方案提高1倍以上,可缩短工期26 d。

4)通过在8号临时台车上设置PLC中继柜,仅需1根工业通讯线即可实现地面主控室对井下各个掘进系统的控制,与原方案中30余根电缆从井下连接至地面相比,减少了管线占用空间,增强了信号传输的稳定性。

5)通过设计能够旋转的管片运输车,保证了管片在拖拉过程中的人员安全,避免了管片在拼装机区域旋转时发生破损。

在新加坡地铁项目工程难题中的应用,证明了该技术的合理性及可行性,可在类似竖井空间极为狭窄、盾体下井后仍有足够空间可进行出渣和管片等材料垂直运输的分体始发工程中推广应用。

本工程分体始发第1阶段通过改造出渣装置,即安装卸料斗和钢管,并使用大渣斗进行出渣的方法,主要适应于黏土、砂土等软弱地层。在未来的工作中,将针对砂砾、软岩等不同地质条件下出渣设备及渣土车改良做进一步的探索和研究,以提高掘进工效,使本文研究的分体始发技术更具实用性。