同平台车型轻量化设计流程分析

2020-09-12曾土伟顾成波陈家林

曾土伟 顾成波 陈家林

【摘 要】汽车车身的轻量化设计贯穿从项目规划定义、概念设计阶段、详细设计阶段、设计验证到制造阶段的设计全流程,涉及材料选择、工艺制定及详细结构优化等各个方面。轻量化设计流程详细规定了各个设计阶段中的工作内容及工作职责,指导轻量化设计有条不紊地开展。如何进行同平台不同车型轻量化目标定义、方案制订是一个重要的课题。因此,文章从同平台单车型轻量化开发设计流程和同平台双车型耦合开发轻量化设计流程两个方面展开系统分析。

【关键词】轻量化;同平台;设计流程

【中图分类号】U463.82 【文献标识码】A 【文章编号】1674-0688(2020)08-0062-02

0 引言

汽车保有量不断增加造成能源的大量消耗。国家信息中心信息资源开发部主任徐长明表示,目前我国石油进口比例已达到58%,到2020年会超过70%,而每年增加的2 000万~3 000万t的石油量主要都来源于进口。轻量化技术能够在减重的同时减少能源消耗,并提高汽车的操作稳定性。研究表明,汽车减重10%,运行300 km的油耗将减少10%,并减少二氧化碳排放5%左右[1]。因此,汽车轻量化设计已经得到各大汽车厂商的广泛重视。

汽车轻量化需要综合考虑各方面的汽车性能,包括汽车碰撞安全、NVH性能、车身刚度性能等[2]。新型轻量化材料、先进的车身制造工艺、对车身结构进行优化设计是车身轻量化的主要途径。其中,车身结构优化设计方法贯穿于整个车身轻量化设计开发流程中。优化设计方法包括灵敏度分析、拓扑优化、试验设计、近似模型和多目标优化等方面。车身结构优化技术能够在车身结构设计阶段进行结构性能的验证与优化设计,提高车身结构设计效率、减少设计成本、缩短设计周期。Pederson利用拓扑优化技术对汽车关键安全部件进行优化设计,提高了汽车被动安全性能[3]。Marklund和Nilsson通过搭建近似模型建立B柱碰撞性能响应面,并进行优化设计,使得B柱减重25%,达到轻量化目的[4]。Kodiyalam等人则对汽车NVH、顶盖抗凹、正面碰撞等多性能进行了多学科集成优化设计[5-6]。

综上所述,车身轻量化途径多,各类方法相互关联。国内轻量化的设计思路虽然逐步完善,但依然存在不少问题,包括各区域的轻量化目标制定缺少数据支撑,缺乏整车轻量化评价体系等。对于整车轻量化设计来说,如何进行同平台的各个车型的差异化轻量化目标定义、轻量化方案的提出和推进,是一个重要的课题。因此,本文拟从同平台单车型轻量化开发设计流程和同平台双车型耦合开发轻量化设计流程两个方面展开系统分析。

1 同平台化单车型开发的轻量化设计流程

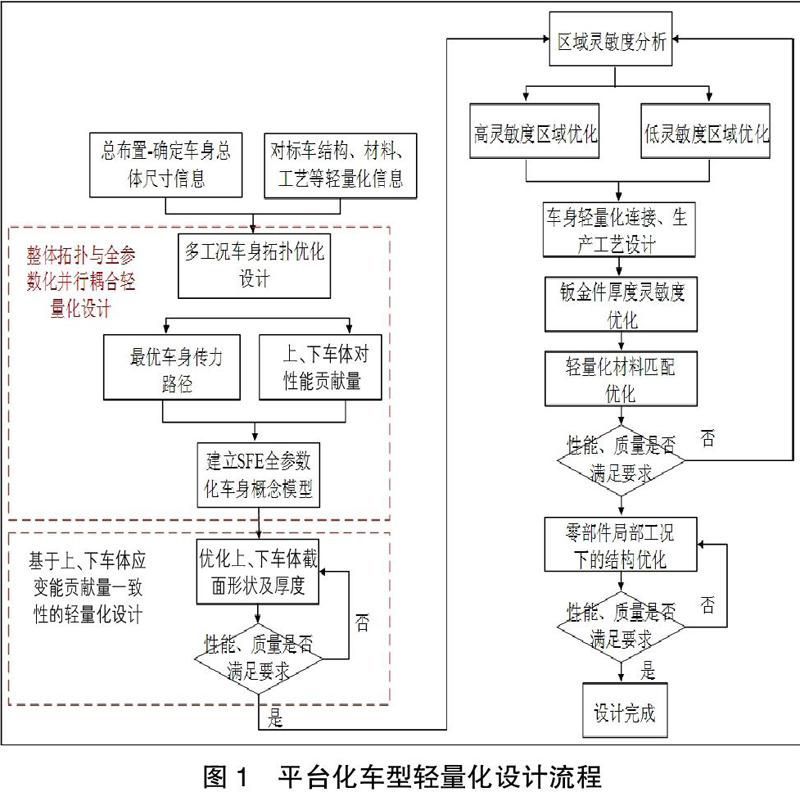

创新的平臺化车型轻量化设计流程,从项目概念设计阶段开始就考虑平台车型零部件共用性。①从概念设计开始介入。②考虑平台件共用性。③减重多,轻量化程度高。④避免设计反复,缩短开发周期。平台化车型轻量化设计流程如图1所示。

平台化车型轻量化设计具体过程:第一步,车身概念结构多工况拓扑寻找最优上、下车体;根据最优上、下车体应变能,计算最优上、下车体各自对整体性能的贡献量。第二步,仅对上车体进行轻量化,设计增加新的约束条件:优化后的上、下车体对整体性能的贡献量之比等于概念阶段最优上、下车体对整体性能的贡献量之比。第三步,同时优化上、下车体。平台化车型轻量化设计案例如图2所示。

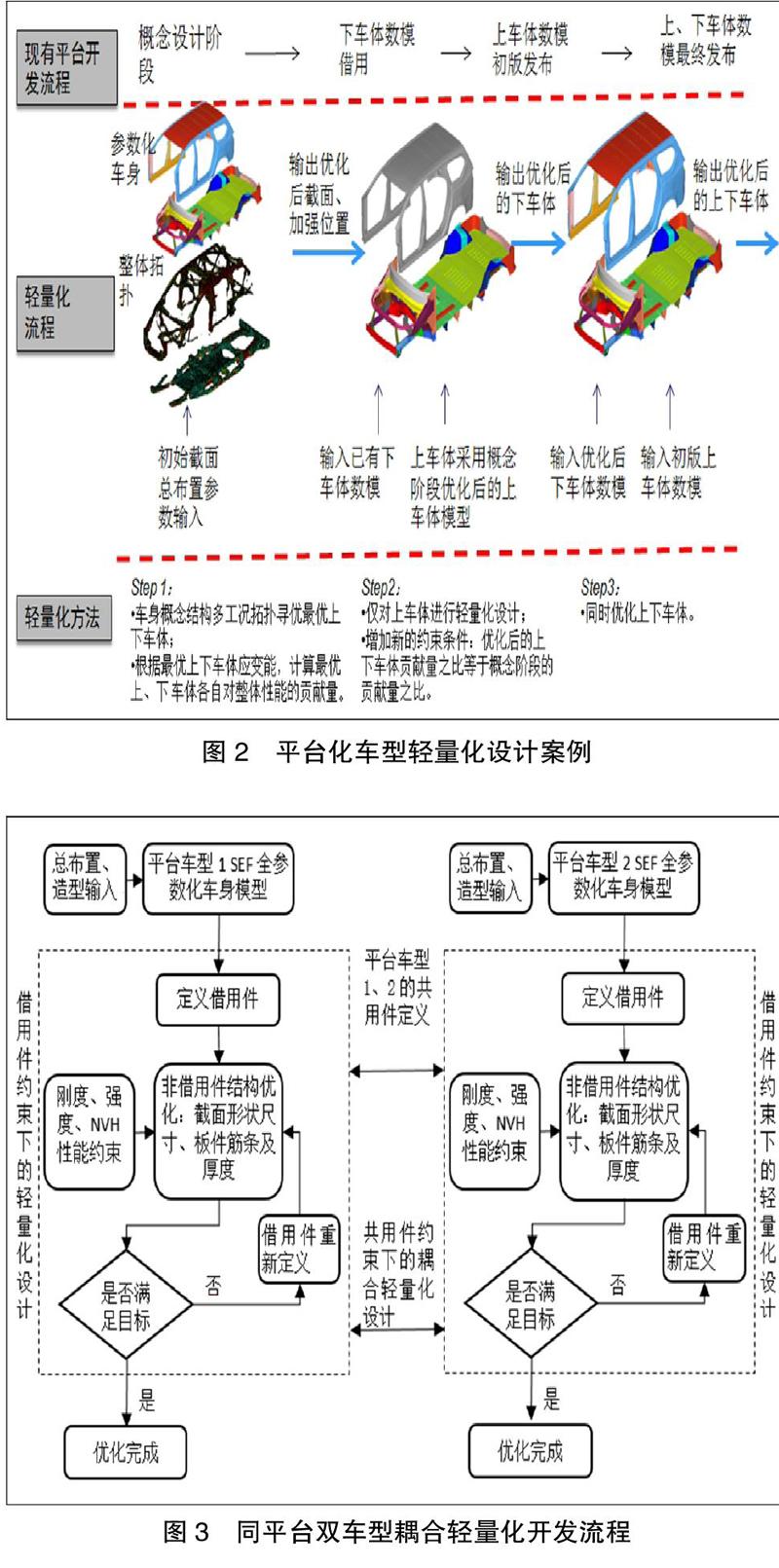

2 同平台双车型耦合轻量化开发流程

双耦合平台车型轻量化开发流程,适合共平台双车型同时开发,实现共用件数量最大化,以降低开发成本。应用策略包括平台化共用件的借用或反借用,非共用件的零部件结构特征(加强板布置、搭接关系,筋条、开孔等)的参考借用,以缩短项目周期。同平台双车型耦合轻量化开发流程如图3所示。

此流程主要基于汽车平台化开发的概念设计阶段,包括车型共用件、标准件的定义,并对这些结构件进行优化。在进行结构件优化设计的同时,还需要考虑不同车型件的约束问题及接口共用性问题,包括结构尺寸约束、结构性能约束等。最后引入全参数化的设计理念,提高优化迭代次数,缩短开发设计周期[7]。

3 结论

本文在现有常用汽车轻量化设计方法的基础上,提出了一系列更符合工程实际应用的轻量化设计方法。针对平台化单开发车型,在保证上、下车体对整体框架的贡献率之比最优的基础上,对上、下车体分别做轻量化设计,提出了符合现有车身数模数据发布流程体系的轻量化设计流程,针对平台化双车型开发,充分考虑到平台的借用件及双车型之间的共用件的双耦合约束,提出了借用件和共用件双耦合约束下的轻量化设计流程。

参 考 文 献

[1]张彦,来新民,朱平,等.基于抗凹性的轿车零件的轻量化设计及耐撞性分析[J].机械设计与研究,2004,20(5):74-76.

[2]王磊,刘莹,乔鑫.基于正向开发流程的车身轻量化设计[J].汽车工程学报,2015(6):461-465.

[3]Pederson CBW.Topology optimization design of cr-

ushed 2D-frames for desired energy absorption[J].Materials and Design,2003,24:177-182.

[4]Marklund PO,Nilsson L.Optimization of a car bo-

dy component subjected to side impact[J].Structural and Multi-disciplinary Optimization,2001,21(5):383-392.

[5]Yang RJ,Tho CH,Gu L.Recent Development in Multi-disciplinary Design Optimization of Vehicle Structures[Z].AIAA-2002-5606,2002.

[6]Kodiyalam S,Yang R J,Gu L.Multi-disciplinary d-

esign optimization of a vehicle system in a scalable,high performance computing environment[J].Structural and Multi-disciplinary Optimization,2004,

26(3-4):256-263.

[7]叶宝文,吴纯福,陈东,等.车身平台轻量化设计方法研究[J].汽车实用技术,2017(20):42-45.