粉煤灰/磷渣微粉改性水泥基3D打印材料的制备与工作性研究

2020-09-12王栋民李小龙

王栋民,李小龙,刘 泽

(中国矿业大学(北京)化学与环境工程学院,北京 100083)

0 引 言

增材制造技术(Additive Manufacturing Technology)是现代数字化技术中的新兴技术,又被称为3D打印技术或快速成型技术(Rapid Prototyping,RP)。3D打印的思想出现于19世纪末的美国,并在20世纪80年代得到了快速的发展和推广,由于其具有打印快速,成本低廉,而且可以打印复杂形状的模具、零件等技术优点[1-2],该技术在航空航天、生物医疗、珠宝制作、食品加工,以及模具制造等多个行业领域得到了广泛的发展和应用[3-5]。近年来建筑3D打印受到了越来越多研究人员的关注,相对于传统建筑技术的高成本支出,建筑3D打印不仅可以降低建筑成本[6],而且可以缩短建筑时间、节约劳动力、提高建筑安全保障[7-8]。建筑3D打印技术也是快速成型技术的一种,是以数字模型为基础,以胶凝材料、骨料、掺合料、外加剂、特种纤维等材料为主制成的特殊打印“油墨”,利用计算机制图将建筑模型转换为三维设计图后,通过分层加工、叠加成型的方式逐层增加材料将建筑物打印机建造出来的一种建造技术[3,9],其本质上是综合利用管理、材料、计算机与机械等工程技术的特定组合完成工程建造的技术[10]。进入21世纪后,建筑3D打印技术逐渐在建筑设计领域被设计师们所熟知。目前,应用最为广泛的建筑3D打印技术主要包括以下几种:美国南加州大学Behrokh Khoshnevis教授提出的“轮廓工艺”[11-12];美国俄亥俄大学的Paul等[13]对轮廓工艺进行了改进并提出了“轮廓工艺-带缆索系统”;瑞士苏黎世联邦理工学院的学者[14]提出了较为独特和典型的建筑3D打印技术即“砖块堆叠”技术;英国Monolite公司的一位意大利工程师[11]提出了一种通过喷挤黏结剂来选择性胶凝硬化逐层砂砾粉末实现堆积成型的“D型工艺”;英国拉夫堡大学创新和建筑研究中心的学者[15]提出的“混凝土打印”工艺。但3D打印技术在建筑行业的发展仍然相对缓慢,其中一个重要的因素就是材料,传统建筑技术中使用的水泥与混凝土材料难以满足建筑3D打印技术对材料性能的需求,亟待研发一种凝结时间适宜且可控、具有良好可挤出性和可堆积性(或可建造性)且强度适宜等优点的水泥基3D打印材料[16-17]。

本文设计了不同配合比FA/PS改性的水泥基3D打印材料,并研究了FA和PS对改性水泥基3D打印材料的凝结时间、流动度、可堆积性等性能的影响。

1 实 验

1.1 原材料

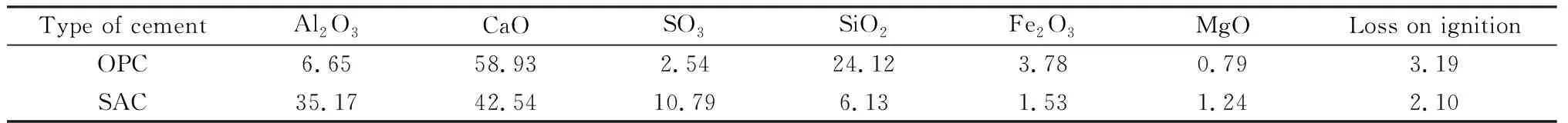

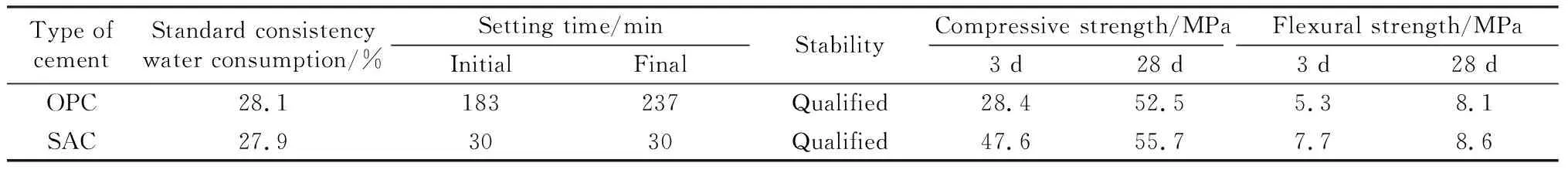

(1)水泥:选用两种水泥,即普通硅酸盐水泥(OPC)和硫铝酸盐水泥,硫铝酸盐水泥主要用于调控水泥基3D打印材料的凝结时间。硫铝酸盐水泥采用的是河北唐山北极熊建材有限公司生产的42.5R复合快硬硫铝酸盐水泥(SAC),普通硅酸水泥采用的是河北唐山冀东水泥股份有限公司生产的“盾石”牌42.5普通硅酸盐水泥。两种水泥的化学成分和物理力学性能如表1和表2所示。

表1 SAC和OPC水泥的化学成分Table 1 Chemical composition of SAC and OPC cement /wt%

表2 OPC和SAC的物理力学性能Table 2 Physical and mechanical properties of OPC and SAC

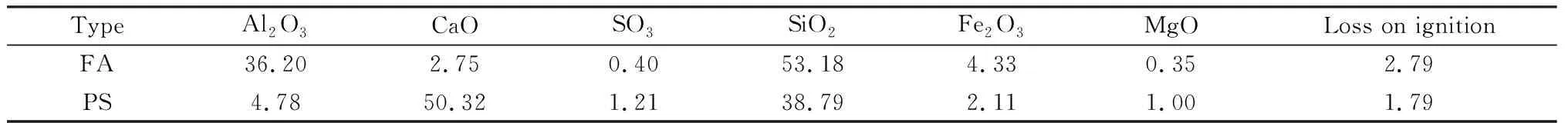

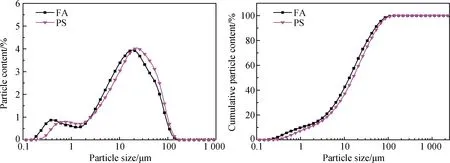

(2)矿物掺合料:采用粉煤灰(FA)和磷渣微粉(PS)对水泥基3D打印材料进行改性。FA来自河北灵寿县盛运矿产品加工厂生产的一级粉煤灰,D50为14.65 μm,按照GB/T 12957—2005《用于水泥混合材的工业废渣活性试验方法》测得的28 d活性指数达到70%以上。PS来自贵州瓮安县瓮福黄磷有限公司副产的磷渣微粉,D50为17.68 μm,按照GB/T 12957—2005《用于水泥混合材的工业废渣活性试验方法》测得的28 d活性指数达到75%左右。FA及PS的化学组成如表3所示,粒度分布如图1所示。

表3 FA及PS的化学组成Table 3 Chemical composition of FA and PS /wt%

图1 FA及PS的粒度分布Fig.1 Particle size distribution of FA and PS

(3)骨料:骨料是来自河北灵寿县石英砂厂生产的20~40目及40~80目石英砂。

(4)外加剂:减水剂为北京幕湖建材销售有限责任公司销售的萘系高效减水剂(高浓),型号为FDN型,能有效增大混凝土的流动性,减少泌水和离析,显著提高混凝土的后期强度,有效改善混凝土的孔结构,从而大幅提高混凝土抗渗、抗碳化和抗冻融等耐久性指标;胶粉是德国瓦克化学出品的VINNAPAS 5010N可再分散乳胶粉,能够有效提高改性混合料的黏合性、抗折强度、耐磨性及工作性,并且对材料的流动性、触变性以及保水性等没有任何不利影响;纤维素醚是美国亚仕兰集团出品的羟丙基甲基纤维素醚,2%水溶液黏度为100 Pa·s;消泡剂是德国明凌化学集团生产的P803粉末消泡剂;纤维是北京中纺纤建科技有限公司生产的聚丙烯纤维,直径20 μm,长度12 mm,断裂强度达400 MPa以上,初始模量在3.5 GPa以上,应用到砂浆或混凝土中,能阻止、减少或延缓早期塑性开裂,极大提高砂浆或混凝土的综合性能。

1.2 试验方法

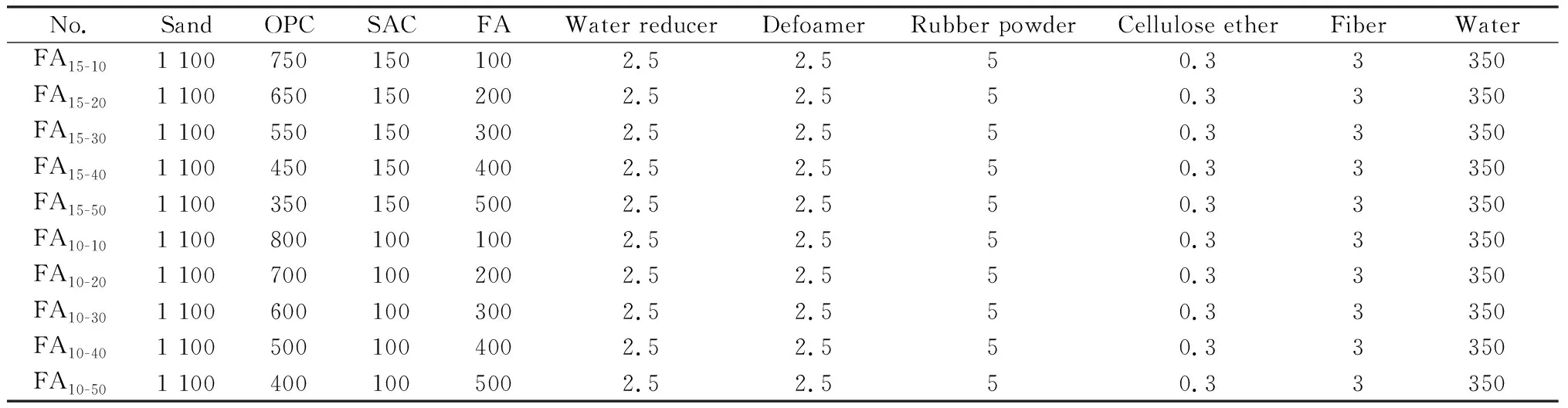

(1)FA/PS改性水泥基3D打印材料配合比设计:试验主要研究了FA/PS改性水泥基3D打印材料的凝结时间、流动度、可堆积性等工作性能以及力学性能,设计配合比对上述性能进行研究,胶砂比为1∶1.1,水胶比为0.35,FA掺量为胶凝材料总量的10%~50%,PS掺量为胶凝材料总量的10%~40%,SAC掺量为胶凝材料总量的10%和15%,如表4和表5所示。

表4 FA改性的水泥基3D打印材料的配合比Table 4 Mix ratio of FA modified cement-based 3D printing materials /g

表5 PS改性的水泥基3D打印材料的配合比Table 5 Mix ratio of PS modified cement-based 3D printing materials /g

(2)凝结时间测试:试验参考JGJ/T 70—2009《建筑砂浆基本性能测试方法标准》中的贯入阻力法对改性水泥基3D打印材料的凝结时间进行测试,当贯入阻力达到0.3 MPa时即为初凝时间,贯入阻力达到0.7 MPa时为终凝时间。

(3)流动度测试:试验参考GB/T 2419—2005《水泥胶砂流动度测定方法》对改性水泥基3D打印材料的流动度进行测定。将制备的改性水泥基3D打印材料分两层分别装入试模并按标准规定的方法捣匀,然后将截锥圆模向上轻轻提起并立刻开动电动跳桌,以每秒一次的频率,10 mm的振幅振动(25±1) s,测定摊铺的圆形直径即为制备的材料的流动度。

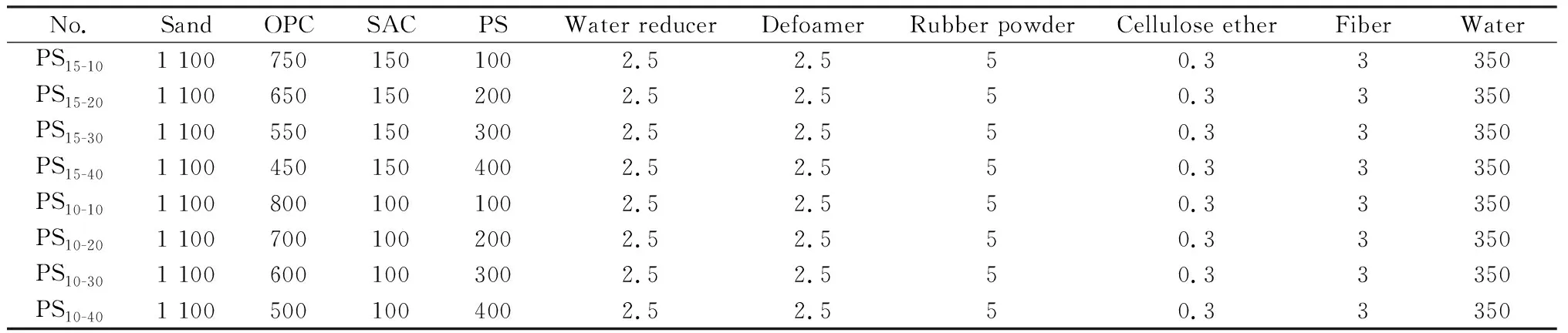

图2 可堆积性测试堆积示意图Fig.2 Stackability test stacking diagram

(4)可堆积性测试:水泥基3D打印材料的可堆积性目前尚未有相关的测试标准和技术规程,因此试验借助砂浆/混凝土3D打印机参考已有文献[6,24-25]对改性水泥基3D打印材料进行可堆积性的测试。将搅拌好的改性水泥基3D打印材料放入砂浆/混凝土3D打印机打印头料斗里,然后设置打印速度为3 cm/s,打印厚度2 cm,打印长度150 cm,开动砂浆/混凝土3D打印机将打印材料挤出并逐层堆积直到50层或打印体坍塌为止,统计打印层数及打印体变形情况作为可堆积性能指标,如图2所示。

2 结果与讨论

2.1 FA/PS掺量对改性水泥基3D打印材料凝结时间的影响

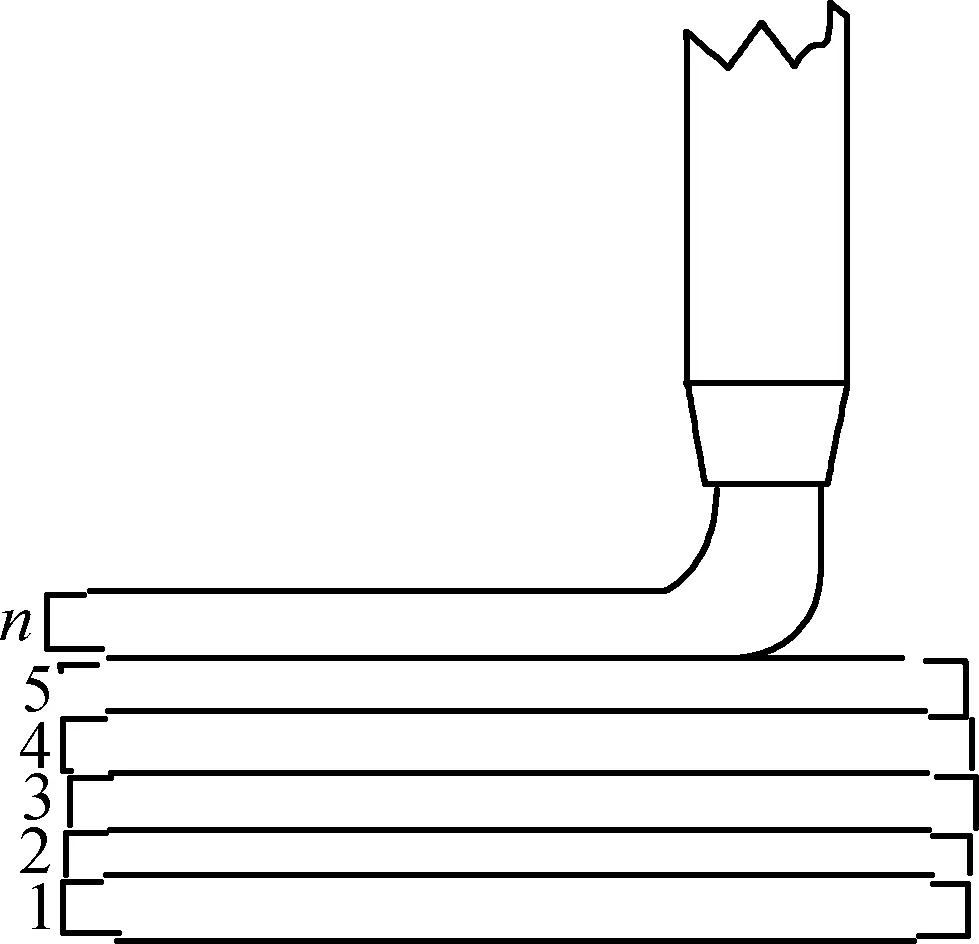

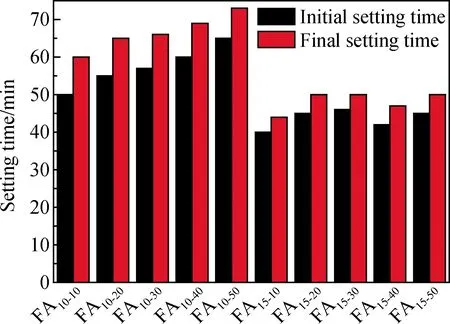

凝结时间是水泥基3D打印材料打印性的一个重要性能参数,水泥基3D打印材料凝结过快容易导致输送系统堵塞和挤出打印条撕裂,凝结过慢会导致打印体坍塌。为了研究FA/PS掺量对水泥基3D打印材料凝结时间的影响,对上述配合比的材料采用贯入阻力法测定了凝结时间,测试结果如图3、图4所示。

图3 FA掺量对改性水泥基3D打印材料凝结时间的影响Fig.3 Effect of FA content on setting time of modified cement-based 3D printing materials

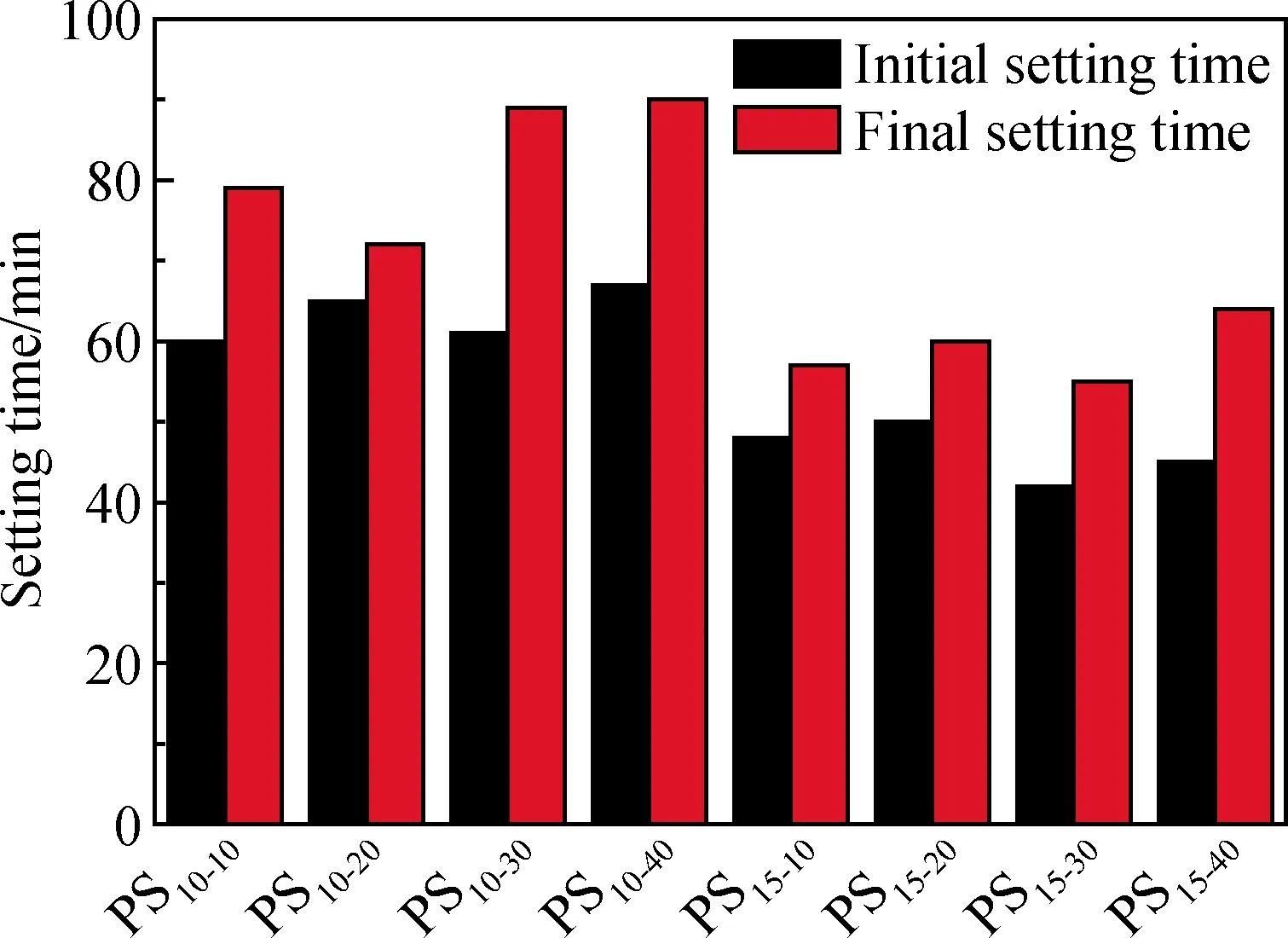

图4 PS掺量对改性水泥基3D打印材料凝结时间的影响Fig.4 Effect of PS content on setting time of modified cement-based 3D printing materials

从图3可以看出,在SAC掺量为胶凝材料总量的10%时,除FA10-50(FA掺量为胶凝材料总量50%,SAC掺量为胶凝材料总量10%)外,改性水泥基3D打印材料初凝时间都在60 min以内,终凝时间都在70 min以内,凝结时间较为适宜,能满足建筑构件及部品3D打印的凝结时间要求。随着FA掺量的增加,改性水泥基3D打印材料的初凝时间和终凝时间也逐渐增加,说明FA延长了改性水泥基3D打印材料的凝结时间,延缓了改性水泥基3D打印材料初期的水化。在SAC掺量为胶凝材料总量15%时,改性水泥基3D打印材料的初凝和终凝时间均控制在50 min以内,凝结时间也较为适宜。随着FA掺量的增加,改性水泥基3D打印材料的凝结时间出现了先升高后降低,最后再升高的变化趋势,其中凝结时间降低可能是因为当SAC掺量较高时,FA和SAC协同作用加快了Ca(OH)2的消耗,导致水泥浆体的碱度降低,促进了普通硅酸盐水泥基中C3S的水化,使得凝结时间有所降低。

从图4可以看出,PS改性的水泥基3D打印材料的凝结时间整体要长于FA改性的水泥基3D打印材料。在SAC掺量为胶凝材料总量10%的条件下,改性水泥基3D打印材料的初凝时间在60~67 min之间,终凝时间在72~90 min之间,凝结时间较长,不太适合建筑构件和部品的快速打印,且随着PS掺量的增加,凝结时间变化也较为复杂,难以调控。在SAC掺量为胶凝材料总量15%的条件下,改性水泥基3D打印材料的初凝时间在42~50 min之间,终凝时间在55~60 min之间,凝结时间较为适宜,随着PS掺量的增加,改性水泥基3D打印材料的初凝时间和终凝时间呈现先升高后降低最后再升高的变化。

2.2 FA/PS掺量对改性水泥基3D打印材料流动度的影响

流动度作为水泥基3D打印材料的一个重要性能参数,直接关系到打印材料的可挤出性,流动度太小,水泥基3D打印材料难以通过输送系统输送到3D打印机的打印头并挤出,流动度过大,虽然容易输送和挤出,但打印体容易坍塌。多位研究人员发现,当水泥基3D打印材料的流动度在170~200 mm之间,打印材料能够有较好的可挤出性[26-27]。FA/PS掺量对改性水泥基3D打印材料流动度的影响如图5、图6所示。

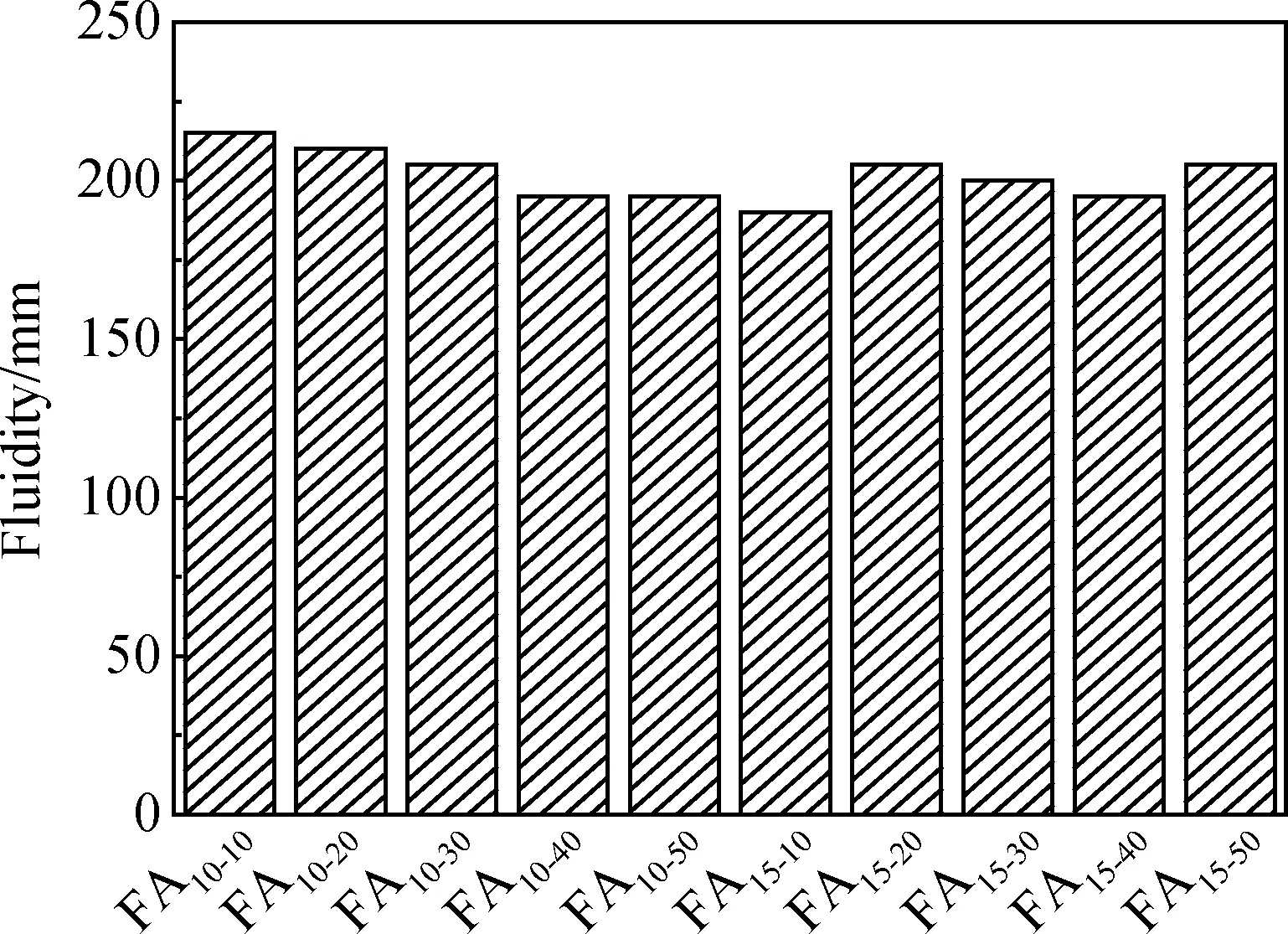

如图5所示,当SAC掺量为胶凝材料总量10%和15%时,改性水泥基3D打印材料的流动度均在200 mm附近,其中FA10-40、FA10-50、FA15-10、FA15-30、FA15-40的流动度在200 mm及以内,具有适宜的流动度,能满足建筑3D打印对流动度的要求。SAC掺量为胶材总量的10%时,改性水泥基3D打印材料的流动度随FA掺量的增加而降低;SAC掺量为胶材总量的15%时,流动度随FA掺量的变化较为复杂且在200 mm附近波动变化。

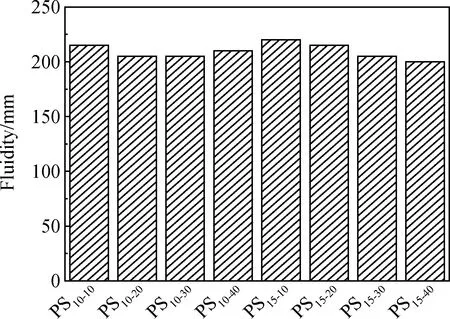

如图6所示,PS改性的水泥基3D打印材料的流动度大于FA改性的水泥基3D打印材料,在SAC掺量为胶材总量的10%和15%时,改性水泥基3D打印材料的流动度在200~220 mm之间变化,因此,PS改性的水泥基3D打印的流动度均较大,可能难以满足建筑3D打印对流动度的需求。在SAC掺量为胶材总量的10%时,PS改性水泥基3D打印材料的流动度随PS掺量的增加先降低后升高,而在SAC掺量为胶材总量的15%时,PS改性水泥基3D打印材料的流动度逐渐降低。

图5 FA掺量对改性水泥基3D打印材料流动度的影响Fig.5 Effect of FA content on the fluidity of modified cement-based 3D printing materials

图6 PS掺量对改性水泥基3D打印材料流动度的影响Fig.6 Effect of PS content on the fluidity of modified cement-based 3D printing materials

2.3 FA/PS掺量对改性水泥基3D打印材料可堆积性的影响

可堆积性作为水泥基3D打印材料一个特有的性能参数,直接决定了水泥基3D材料能否成功打印出完整的打印体。由于目前缺少对水泥基3D打印材料可堆积性的定量评价方法,在本文中采用了打印层数和打印体的变形情况进行综合分析,对水泥基3D打印材料的可堆积性做出定性的评价。FA/PS掺量对改性水泥基3D打印材料可堆积性的影响如表6、表7所示。

表6 FA掺量对改性水泥基3D打印材料可堆积性的影响Table 6 Effect of FA content on the stackability of modified cement-based 3D printing materials

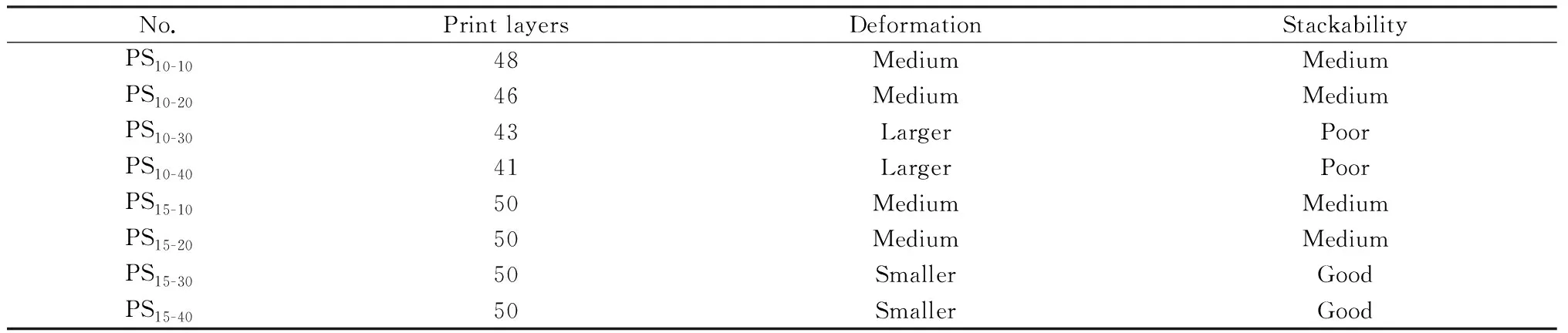

表7 PS掺量对改性水泥基3D打印材料可堆积性的影响Table 7 Effect of PS content on the stackability of modified cement-based 3D printing materials

从表6可以看出,在SAC掺量为胶材总量的10%时,随着FA掺量的增加,改性水泥基3D打印材料打印的层数逐渐降低,出现了打印体打印到50层就垮塌的现象,打印体的变形情况也逐渐增大,因此改性水泥基3D打印材料的可堆积性由中等向较差发展。在SAC掺量为胶材总量的15%时,改性水泥基3D打印材料均能打印至试验方法规定的50层,打印体的变形也先增大后降低,且FA15-10、FA15-40和FA15-50具有良好的可堆积性。

从表7可以看出,PS改性的水泥基3D打印材料的可堆积性与FA改性的水泥基3D打印材料彼此相当。当SAC掺量为胶材总量的10%时,随PS掺量的增加,改性水泥基3D打印材料的打印层数从48层降至41层,打印体的变形情况也从中等程度转变为较大,堆积性从中等降为较差。当SAC掺量为胶材总量的15%时,改性水泥基3D打印材料也均能打印至50层,打印体变形情况从中等转变为较小,PS15-30和PS15-40具有良好的可堆积性。

3 结 论

(1)FA改性的水泥基3D打印材料中,除FA10-50外均具有适宜的凝结时间,初凝时间控制在60 min以内,终凝时间控制在70 min以内,能满足建筑构件及部品的3D打印需求。PS改性的水泥基3D打印材料中,在SAC掺量为胶材总量10%时,凝结时间均较长,但在SAC掺量为胶材总量15%时,PS改性的水泥基3D打印材料均具有适宜的凝结时间,能满足建筑3D打印对凝结时间的需求。

(2)FA改性的水泥基3D打印材料中,FA10-40、FA10-50、FA15-10、FA15-30、FA15-40的流动度在200 mm及以内,具有适宜的流动度,能满足建筑3D打印对流动度的要求。而PS改性的水泥基3D打印材料的流动度在200~220 mm之间变化,流动度较大,难以满足建筑3D打印对材料流动度的要求。

(3)FA改性的水泥基3D打印材料中,FA15-10、FA15-40及FA15-50能打印至50层且变形较小,具有良好的可堆积性能。PS改性的水泥基3D打印材料中,PS15-30和PS15-40能打印至50层且变形较小,也具有良好的可堆积性能。