不锈钢厂混酸废液不同处理方案对比分析

2020-09-11

(中冶南方工程技术有限公司,湖北武汉 430223)

引言

根据2014 年4 月颁布国家新《环保法》及《钢铁工业水污染物排放标准》GB 13456-2012,对废水排放总氮、氟化物、总铁、六价铬、总铬、总镍等污染物项目进行了更加严格的规定,以达到国家最新环保要求。

在不锈钢制造中,不锈钢板在中性盐阳极电解或硫酸酸洗后,为确保产品质量,还须采用混酸进一步处理,促使铁氧化物进一步脱落,由此产生了混酸废液。混酸废液成分除浓度较高的HF、HNO3以外,还含有大量的Fe3+、Cr6+、Cr3+、Ni2+等重金属离子。过量的Cr3+容易集存在肺泡之中而引起肺癌,进入血液则会引起肝、肾功能的障碍。Cr6+有很大的刺激和腐蚀性。而Cr6+化合物则是常见的致癌物质,吸入到血液中夺取部分O2使血红蛋白变成高铁红蛋白,进而红细胞携气机能障碍,导致发生内窒息。[1-2]含Fe3+废酸排入水体后,由于会从水中夺取O2,这会破坏鱼类等动物及参与水体的自净化的微生物等的生存条件,致使鱼类大量死亡。总氮为硝酸盐氮、亚硝酸盐氮、氨氮与有机氮的总和,会造成水体的富营养化。总氮是造成太湖、滇池、巢湖等湖泊蓝藻爆发污染重要元凶之一。发达国家对污水处理排放要求时就非常重视对总氮的控制,如西欧某柠檬酸企业的废水排放控制中,要求总氮不大于3mg/L。[3]氟元素可以与动植物的多种酶发生作用,从而引起代谢功能紊乱、细胞变形、坏死,也会引起骨质过度钙化而出现骨刺、椎管狭窄,此外还会有致癌作用。[4]

针对不锈钢酸洗废液成分复杂、处理难度大的特点,结合国家对水污染物排放的最新要求,笔者对部分典型不锈钢生产企业进行调研考察,并对其现行的混酸废液处理方案进行对比分析,比较了不同方案的优缺点。此外,还对不同方案的一次投资、年运行成本及年度回收产品价值进行了计算和对比,为部分不锈钢企业结合自身实际选择合适的处理工艺提供参考。

1 不锈钢混酸废液处理方案分类

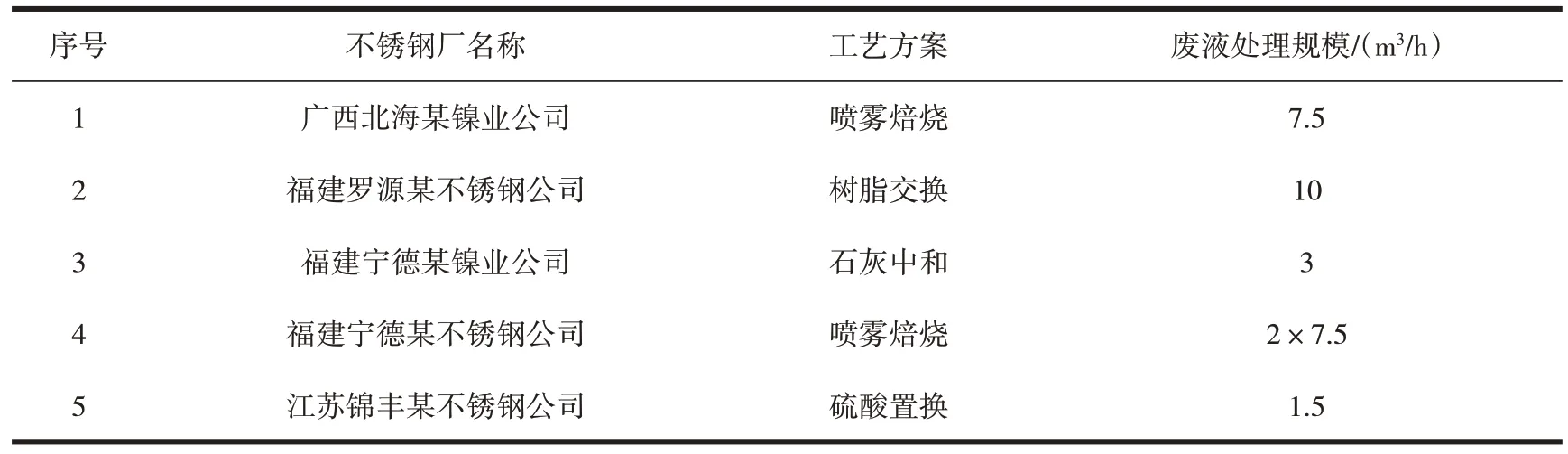

通过调研考察,笔者将目前部分典型不锈钢生产企业现行的、成熟的、规模化应用的混酸废液处理方案整理并分类如表1。

表1 不锈钢厂混酸废液处理工艺

2 不锈钢混酸废液处理方案工艺流程

2.1 石灰中和方案

混酸废液一般先与漂洗废水进调节池调节后,用泵提升至中和池,同时投加石灰或石灰乳,通过调节反应液的pH 值,将废酸中的氟离子与石灰中的钙反应生成氟化钙。同时,各种金属离子也一同与OH-反应生成金属氢氧化物沉淀,此时的Fe2+通过曝气过程也被氧化为Fe3+。由于废酸浓度、氟离子浓度及金属离子浓度很高,且一步沉淀过程使得其沉淀固体成分含量高,难以通过重力沉降进一步浓缩,通常需将反应物送入压滤机脱水,脱水后的污泥装车外运。由于污泥含有大量重金属离子,一般作为危废处置。此外,滤液还需继续混凝沉淀及最终中和处理,为满足国家最新排放标准,一般还需要增加后续脱氮等深度处理工序。

传统的石灰中和方案存在污泥产生量大且处理成本较高的问题。宁波某不锈钢企业在传统石灰中和方案的基础上,采取污泥分质中和的方法,即用液碱(NaOH) 替代石灰作为中和剂,将废水中的重金属单独沉淀;然后再投加石灰除氟,产生重金属和氟化物这两种分开收集、脱水的污泥[5]。此方法虽显著减少了中和产生的污泥总量,但总处理费用仍较高,依旧无法实现废液的资源化利用。

中和反应方案流程见图1。

图1 中和反应方案流程

2.2 树脂交换方案

该方案主要采用离子树脂吸附工艺技术去除酸洗液中溶解的金属并将净化后的酸液返回酸洗线继续使用。该系统一般包括沉淀、冷却、过滤、净化(吸附再生)等四个部分。

混酸废液中的游离酸被树脂吸附,需用与处理废液同体积的纯水将吸附的游离酸进行解吸,形成再生酸。而废液溶解的金属离子或络合离子约75%未被吸附而作为残液排出,需送至废水处理站进一步处理。过滤后的污泥经过压滤机分离后外运处理。游离酸的回收率一般不低于90%。

该方案的主要缺点是会产生与处理废液量等量的高含盐废水,此部分废水必须进行处理达标后才能排放,增加了处理成本。另一缺点是金属分离率不稳定,随着运行时间的增加其分离率逐步降低,为控制金属含量,必须增加处理量。同时,为防止发生堵塞现象,必须增加废酸沉淀系统,废酸沉淀产生的酸性污泥含有重金属,一般作为危废处置,进一步增加了处理成本。该方案仅对游离酸有回收作用,未对混酸废液中的金属离子进行资源化回收利用。树脂吸附方案流程见图2。

图2 树脂吸附方案流程

2.3 硫酸置换方案

此方案将硫酸注入混酸废液中,以低价的SO42-来置换高价的F-、NO3-,利用硫酸和硝酸、氢氟酸的沸点差,用升温、减压的方法将硝酸和氢氟酸从混酸废液中蒸发出来,再经过冷凝使挥发的酸雾和水汽凝结,形成一定浓度的再生酸,经重新配比后回用于酸洗线,该方案硝酸、氢氟酸的回收率约90%。此方案置换反应如下:

MeFx+Me(NO3)x+H2SO4→Me(SO4)x+HF+HNO3

(式中Me代指金属元素)

此方案可以回收、再生混酸废液中的硝酸、氢氟酸,降低了酸耗。此方案需要消耗浓硫酸和蒸汽,同时产生的置换硫酸盐残液仍需中和或离心处理,产生的的重金属硫酸盐泥还需外运处置。

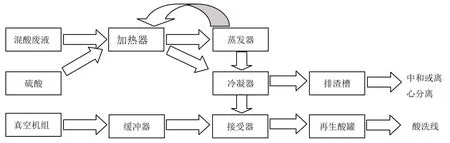

硫酸置换方案流程见图3。

图3 硫酸置换方案流程

2.4 喷雾焙烧方案

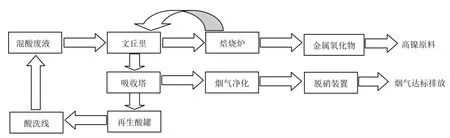

喷雾焙烧法混酸再生技术是通过将废酸中的游离氢氟酸、硝酸和水在高温下蒸发,同时在焙烧炉内发生金属硝酸盐和氟化物的高温水解化学反应,生成酸气(主要是HF、HNO3和NOx,)和金属氧化物,氢氟酸和硝酸蒸汽在吸收塔中遇水吸收生成氢氟酸和硝酸,焙烧炉底部排出的含镍金属氧化物作为副产品回收,残余废气经净化和脱除NOx 后排放。喷雾焙烧方案流程见图4。

具体高温水解反应如下:

MeFx+H2O→MeyOz+HF

Me(NO3)x+H2O→MeyOz+HNO3

HNO3→NO2+NO+O+H2O

NO2→NO+O2

(式中Me代指金属元素)

采用本方案,不仅能回收游离酸,而且可使金属盐分解,回收化合酸和金属氧化物,其全酸回收率为:硝酸≥55%、氢氟酸≥97%。基本无废水排放,且产生的再生酸浓度较高,再生酸中金属离子基本为零,可直接回用于酸洗线并确保酸洗速度和质量[6]。

经过调研,此方案为不锈钢混酸废液处理技术最为完善且应用最为广泛的,太钢、宝武、浦项等不锈钢企业均采用此工艺进行混酸废液的再生处理。目前,国内部分不锈钢企业也有新建或改造成喷雾焙烧方案的意愿。

图4 喷雾焙烧方案流程

3 方案对比分析

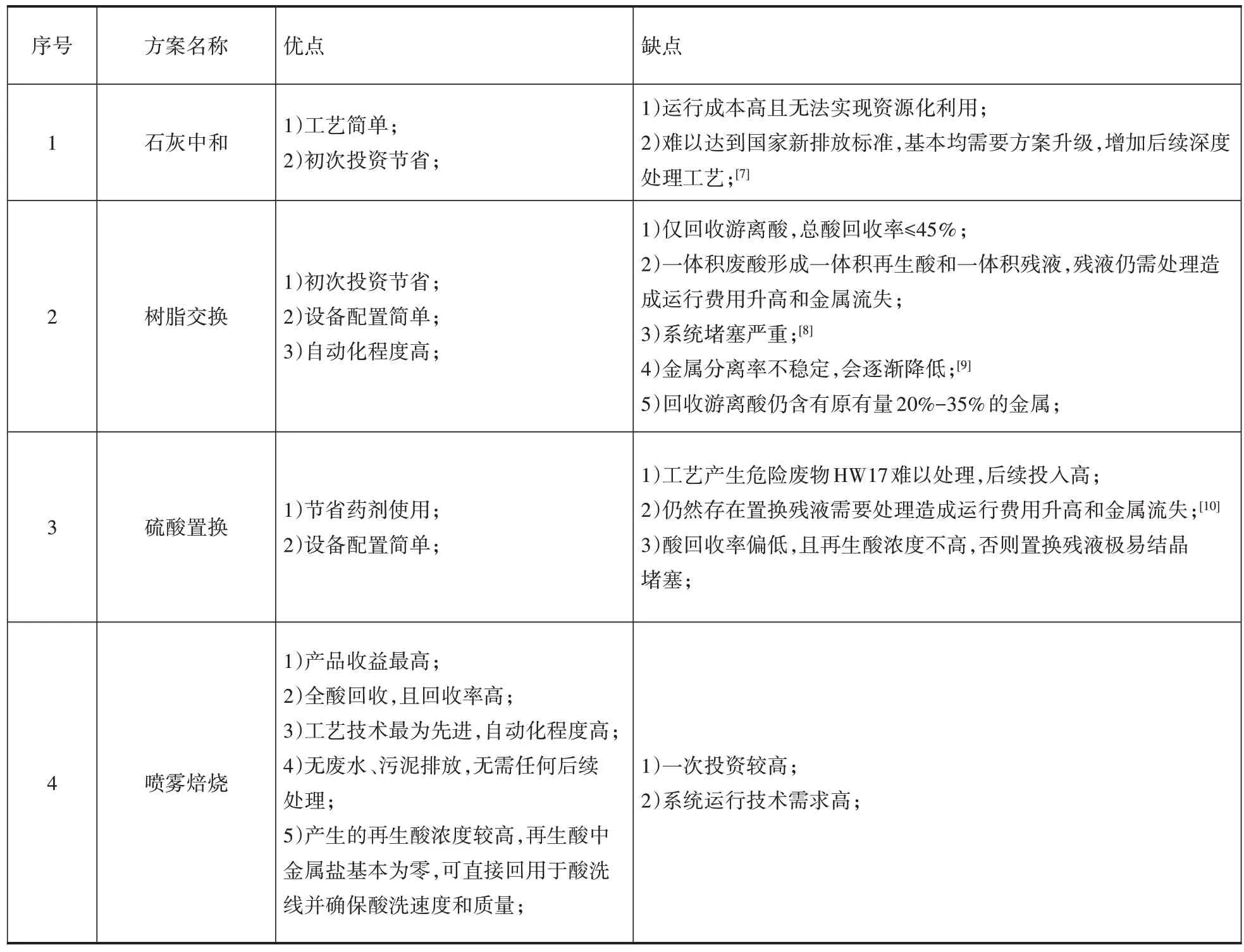

通过以上对不同方案的分析,工艺对比见表2。

表2 工艺对比分析

4 方案经济分析

按照5 m3/h 混酸废液处理能力的设计需求(以300 系列不锈钢为例),从一次投资、年运行成本、回收产品价值等方面对方案进行经济分析计算并对比,详见表3。

表3 方案经济分析

5 结语

从以上混酸废液处理方案的对比中,可以看出各种方案都有其优点和缺点,除石灰中和法没有创造回收产品价值以外,其它方案均对混酸废液中的金属或酸有不同程度的回收,特别是喷雾焙烧方案可以实现全酸和全部金属的回收,效益最为显著。方案的选取需结合环保要求、设备投资、运行成本、产品收益及企业规模等多方面综合考虑,以期达到最佳性价比,满足企业实际需求。