电厂贫煤锅炉大比例掺烧烟煤应用实践及分析

2020-09-11

(武汉钢电股份有限公司,湖北武汉 430000)

前言

武汉钢电股份有限公司(以下简称“钢电公司”)2 台锅炉系原武汉锅炉厂生产WG-670/13.7-5超高压中间再热煤粉锅炉,布置4×4 组煤粉燃烧器,采用热风送粉方式,具备掺烧高炉煤气及焦炉煤气能力,配备中间储仓式制粉系统,磨煤机为低速钢球磨,尾部烟道布置三层管式空气预热器,脱硝工艺为低氮燃烧+SCR。

2 台锅炉设计燃煤为晋东南贫煤,近年来通过不断试验摸索,已逐步将燃料种类由原设计纯烧贫煤改进为50%贫煤+50%烟煤配比,但仍存在如下问题:

⑴锅炉热效率偏低。对比燃用烟煤锅炉,锅炉热效率偏低,飞灰含碳量等重要经济指标仍有进步空间。

⑵贫煤采购渠道日趋狭窄。动力煤产能结构中烟煤占比大,在燃料采购方面,市场贫煤资源短缺,电煤保障压力大。

⑶贫煤价格高于烟煤。在国内动力煤市场,20900 kJ/kg 贫煤价格约比烟煤高20 元/t(价格差随市场波动),提高烟煤购入比例,能有效降低燃料成本。

⑷锅炉燃烧稳定性差。纯烧贫煤时,锅炉低负荷稳燃性能差,易发生熄火事故,机组运行安全性偏差。

1 “贫改烟”技术路线选择

国内电厂锅炉燃料“贫改烟”主要技术路线有三类,(1)制粉系统由中间储仓式改造为直吹式;(2)一次风热风送粉改造为乏气送粉;(3)调整锅炉参数,适应大比例掺烧烟煤工艺要求。

路线(1)投资额大,工期长(停产6个月以上),煤种适用性下降(不能再烧贫煤),改造难度高,相当于上整套新装的制粉系统与燃烧系统,存在一定的失败风险,但改造成功后效果最佳。现有机组改造大部分选择的是路线(2),投资额度小,相对保守,若一旦出现运行效果不佳情况,也可切换至原有热风送粉系统运行,但改造效果不如路线(1)。路线(3)不需改造,可通过试验摸索改变原有锅炉运行参数,但对燃料品质把控、运行参数要求较高,控制不当可能会出现自燃、爆炸故障。

钢电公司近年一直在积极探索贫煤锅炉掺烧烟煤技术,主要采取路线(3),烟煤占总燃料混配比例由20%逐步提高至现在50%,整体使用情况良好,基于已取得得的成功做法和成熟经验,钢电公司决定进一步提高烟煤混配比,烟煤和贫煤混配比由目前1:1提高至2:1,开展试验研究与应用。

2 配比煤工业分析以及技术方案

在干煤棚将烟煤与贫煤按照2:1 混配比均匀混合后,在煤堆随机取五处煤样,其中表面样2 个,内部样3个,对所取煤样进行工业成分化验,并与原有1:1混配煤各成分进行比较,如表1所示。

表1 不同配比煤工业成分结果对比表

从表1 分析结果对比情况来看,2:1 配比煤中挥发分提升尤为明显,其他指标变化不大。鉴于上述原煤工业分析结果,拟定如下技术方案:

(1)严格控制烟煤配比,做好混煤的过程管控,确保不同类型原煤混配均匀。

(2)锅炉低氮燃烧器为水平浓淡分离式,每个燃烧器带有周界风喷口。本次试验中,在提高烟煤比例后,煤粉气流会出现着火提前情况,为保护燃烧器安全,试验中需降低一次风温度,开大周界风门,保障燃烧器使用安全。

(3)烟煤易在钢球磨中发生自燃现象,本次试验中限制磨煤机出口温度,防止制粉系统自燃爆炸。

(4)停炉时,须将煤粉仓烧空,对积粉及时清理,防止煤粉发生积热自燃情况。做好制粉系统氮气保护。

3 应用试验关键控制点

3.1 一次风温与风压

原有一次风温度控制在280 ℃以下,本次试验中,将一次风温先降低30 ℃,按偏保守值设置,以保护一次风管以及燃烧器使用安全,随着试验进行中,对一次风温进行调整试验。

靠近上限运行,原有一次风压控制在2.0~2.2 kPa。锅炉所有热风均来自于送风机,本次试验中,因考虑到需保证二次风率、SOFA 风率,尽量控制一次风压比原有水平高,达到2.3 kPa,并根据现场观察煤粉气流着火情况,逐步调整一次风速水平,以达到煤粉气流着火距离合适。

原有燃烧器周界风开度为10%,保持少量冷却风量即可,本次试验中,将周界风开度提升至30%,增强煤粉气流刚性,防止贴墙刷壁,并保护燃烧器。

3.2 磨煤机运行参数调整与控制

提高磨煤机入口吸力:将磨煤机入口吸力设置为0.3 kPa以上,比原有吸力提高0.1 kPa,防止制粉系统各部位发生积粉情况。

适当降低制粉系统风温:降低磨煤机出口温度至60~65 ℃,较原有控制水平低约5~10 ℃,减少磨煤机运行风险;并调整原热风门联动关保护值,由90 ℃降低至85 ℃。

消除各部漏风:全面检查消除制粉系统各处不严的孔、洞,减少冷风漏入。

氮气消防备用:制粉系统各部位氮气处于备用状态,如发生事故时,启动事故预案,紧急投入氮气系统灭火窒息。

4 主要试验情况分析

4.1 制粉和燃烧系统参数调整

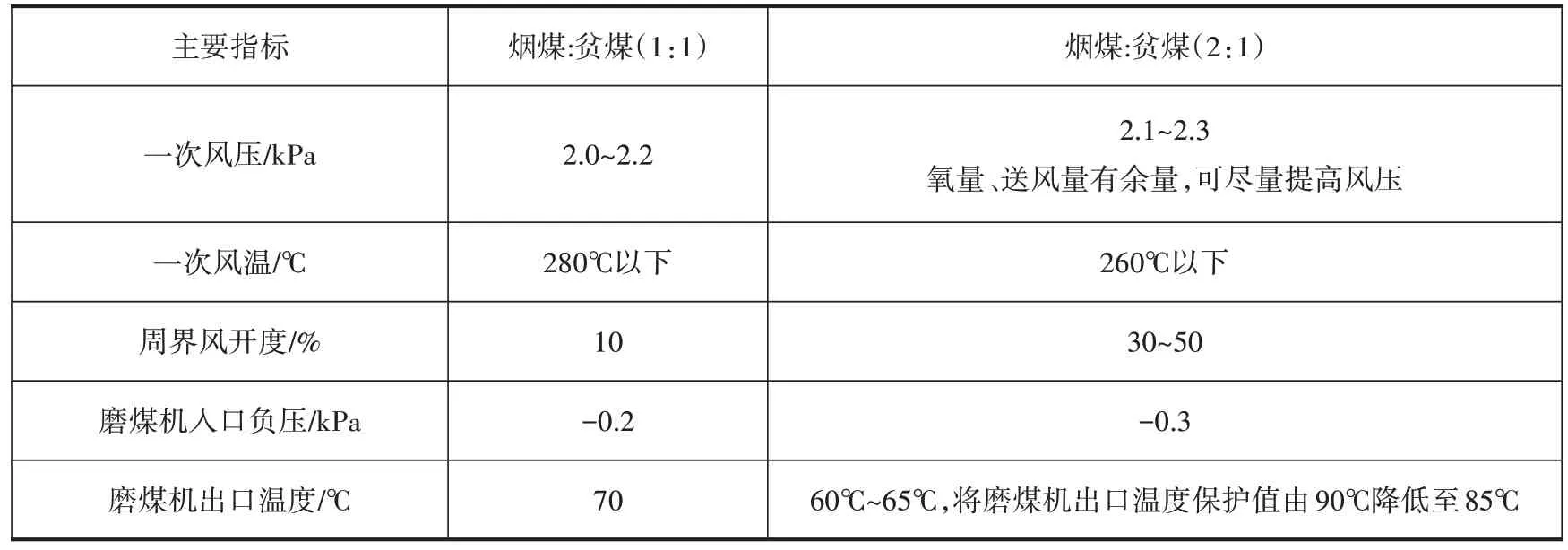

通过对主要参数的调整对比分析,参考着火气流着火距离(控制在200~300 mm)长度、刷墙情况、飞灰含碳量、排烟温度等参数变化情况,摸索出了适应了2:1混配煤参数,见表2所示。

4.2 炉内温度场变化情况分析

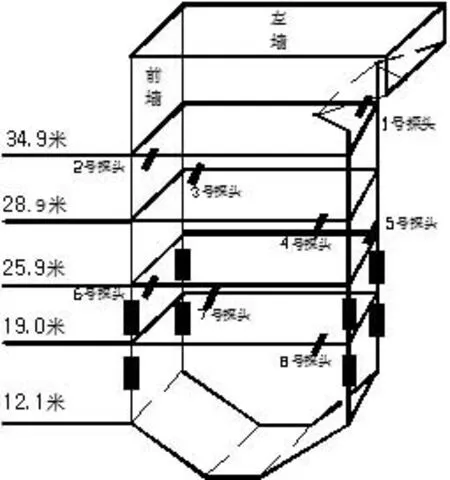

2 号炉设置8 个炉膛火焰探测器从不同层面观测炉膛,通过火焰图像分析,建立炉内三维温度场,辐射能相对测定值能够反应不同区域的温度。所监视的炉膛燃烧区域为标高在14 m到34 m之间的区域,即最下层燃烧器以上、折焰角以下的区域,火焰探测器分4 层布置在炉膛四周,具体位置如图1所示。

表2 不同配比煤条件下燃烧参数、制粉系统参数对比表

图1 锅炉三维温度场辐射能探头布置图

对比使用不同混配比煤条件下,在不同负荷工况时各辐射能探头的测定对比值,详见表3。

5#、6#、7#、8#辐射能探头布置在燃烧器区域,其辐射能值可以反映出各层煤粉着火条件、燃烧器区域烟温高低,以及粉流初步进入动力燃烧的速度。

3#、4#布置位置为最上层燃烧器之上,在此区域,大部分煤粉进入动力燃烧,化学反应速度大大加快,氧量和含碳量急剧减少,产生大量热量,火焰中心大约在此区域生成。

2#探头位置区域煤粉进入燃尽阶段,化学反应放热下降,炉内吸热开始大于燃烧放热,烟温缓慢降低。

1#探头布置位置为炉膛折焰角处,此处煤粉基本结束了燃尽阶段,碳氧化合物大量生成,氧量值趋于稳定。辐射能值可以表示炉膛出口烟温高低。

在180 MW、200 MW负荷条件下,1:1配比煤总辐射能相对偏低,但其1#区域辐射值最高,代表其炉膛出口烟温高,火焰中心明显高于2:1混配煤。2:1 混配煤条件下,炉内整体热负荷较高,在燃烧区区域的辐射值也是最高,着火和燃尽条件皆为最佳。

220 MW 时,两种配比煤燃烧时的炉内热负荷差异较小。1:1 配比煤时,虽然燃烧区域温度升高,但其燃尽行程依旧较长,炉膛火焰中心较高,整体炉内热负荷仍然低于2:1配比煤。

由上述对比可知,通过增加混配煤中烟煤比例,改善了炉内燃烧条件,燃烧器区域断面热负荷水平升高,对于提高燃烧稳定性、降低火焰中心都有好处。

表3 不同负荷工况下炉膛辐射能相对值对比情况表

5 主要经济指标分析

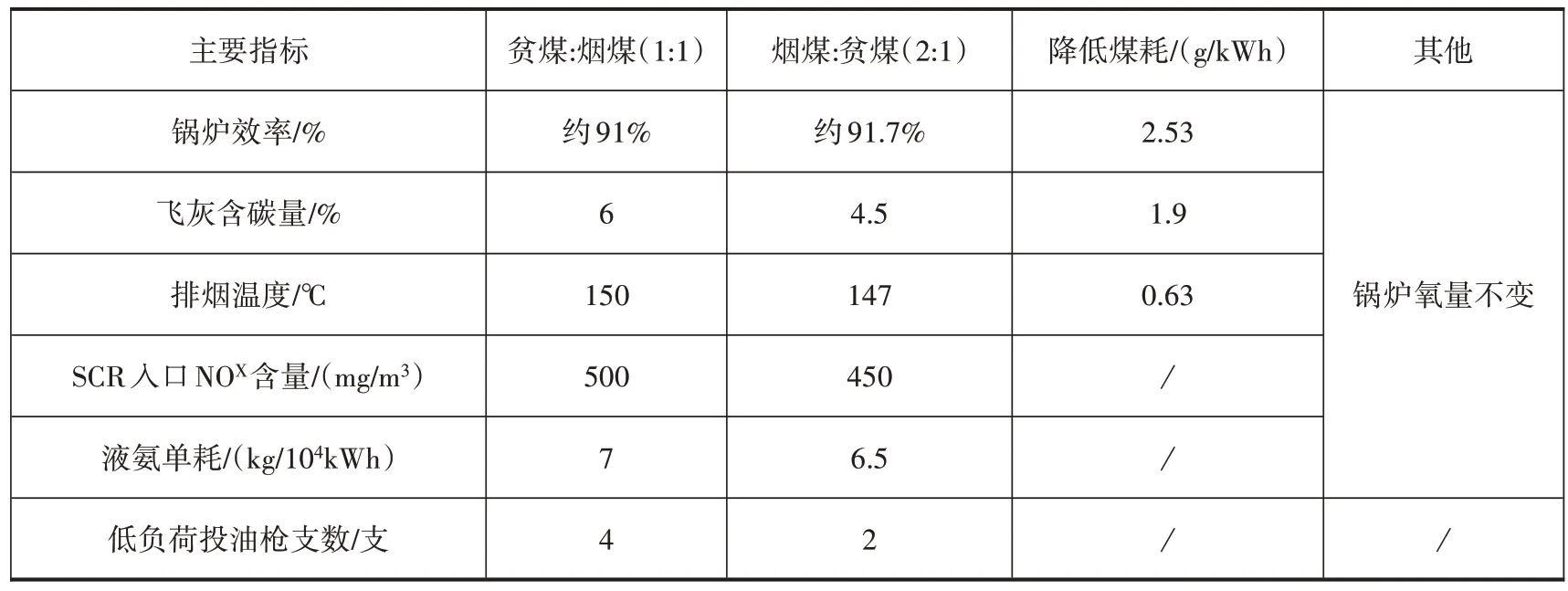

锅炉燃用不同配比煤,在额定蒸发量工况时,分别取一个月主要经济指标平均值。锅炉热效率采用反平衡法,考虑大气温度变化等影响因素,主要对比排烟热损失和机械不完全燃烧损失变化情况,计算得到如表4。

表4 燃用不同混配煤的的主要经济指标变化情况表

由表4对比可知,在提高烟煤掺配比例后,锅炉经济指标有明显好转,特别是飞灰含碳量变化尤为明显,锅炉热效率得到提高,降低了供电煤耗2.53 g/kWh。锅炉低负荷燃烧稳定性得到提高,在140 MW 负荷时,以往需投入4 支微油枪进行稳燃,现投入2 支微油枪即可保证燃烧稳定性,降低了燃油消耗。此外,由于煤粉燃烧行程变短,低氮燃烧效果有改善,降低了液氨消耗,减轻了NH3逃逸对尾部空预器堵灰以及金属腐蚀影响。

6 结语

本次试验工作从2019年2月份起,至6月份基本完成,2019 年下半年处于应用、改良、总结阶段,未发生不安全事故,初步完成提高烟煤混配比例的目标任务。每年可实现烟煤替代贫煤使用量约18 万t,极大地降低了燃料成本,缓解了双机运行期间燃料采购供应压力。同时,锅炉低负荷燃烧稳定性增强,低氮燃烧效果得到一定程度强化,有效地延缓了空预器堵灰时间,提高了机组长周期稳定运行能力。

本次试验基于燃用贫煤设备进行的大比例掺烧烟煤应用,锅炉系统发生自燃爆炸的风险相对其他方案偏大,在实践中,还需关注以下事项:

(1)加强燃料采购环节管理,重点监控单品种和混配煤品质,贫煤干燥无灰基挥发分控制在12%~20%,,烟煤控制在25%~35%,混配煤干燥无灰基挥发分控制不超过30%,尤其是重点监管入厂烟煤挥发分,挥发分不可超过上限。

(2)严格控制锅炉运行参数,运行人员须严格执行燃烧调整工艺纪律;对现场各项燃烧、制粉设备加强巡检,尤其是对积粉情况及时清理。

(3)完善设备定检定修工作,燃烧器、一次风管故障率会高于以前,需充分利用停炉机会,对上述重点设备检查,并定期更换,确保设备状态良好。

(4)停炉后,尽可能将煤仓、粉仓烧空,如发生事故性停机导致粉仓有余粉时,及早投入粉仓充氮,控制粉仓温度,防止粉仓爆炸。

(5)做好锅炉燃烧系统、制粉系统自燃爆炸事故预想,氮气消防系统必须保证正常备用状态,各部位防爆门定期检查,在发生意外时,做到快速反应和及时处置,避免事故扩大。