贯流泵模型装置能量特性相关试验分析

2020-09-11单陆丹许旭东

李 超, 袁 尧, 单陆丹, 杨 帆, 许旭东

(1.扬州大学 水利科学与工程学院, 江苏 扬州 225009; 2.江苏省水利科学研究院, 江苏 南京 210017;3.淮安市水利勘测设计研究院有限公司, 江苏 淮安 223005)

贯流泵装置具有结构紧凑,开挖深度小,平面尺寸小,水力性能好,装置效率高等特点,按照结构型式分类,可分为灯泡式贯流泵装置、轴伸式贯流泵装置和竖井式贯流泵装置[1]。泵装置主要由叶轮、导叶体及进、出水流道组成,这些部件对贯流泵装置性能都有不同程度的影响,泵装置能量性能的高低不仅关系到能耗程度,也影响着泵装置的安全稳定,开展不同过流部件对泵装置能量性能影响程度的研究就显得十分有意义[2-4]。如孟凡等[5]研究了导叶位置对双向贯流泵装置水力性能的影响;张松等[6]通过对贯流泵S形弯管和流道的优化设计,有效提升了泵装置的能量性能;梁豪杰等[7]对贯流泵装置的叶轮和导叶进行了优化设计,得到了低转速比高效水力模型;孙振兴等[8]对潜水轴流泵出水流道进行了优化设计,有效降低了水力损失,提高了泵装置的水力性能。

本文通过泵装置模型试验研究了出水流道型式、导叶体及转轮叶片数对泵装置能量性能的影响,并通过能耗分析论证了特低扬程(2.0 m以下)时,贯流泵装置优于立式泵装置。

1 试验台及试验装置

贯流泵装置模型试验在扬州大学江苏省水利动力工程重点实验室水力机械通用试验台上进行,试验台为一立式封闭循环系统,系统主管道直径为0.5 m,总长度60.0 m,系统水体总容积约60.0 m3。试验台主要由汽蚀筒、压力水箱、气液分离筒、电磁流量计、辅助泵、调节闸阀、管路等组成。试验台效率测试的综合不确定度为±0.39%。试验台示意图如图1所示。

图1 试验台示意图

2 试验结果及分析

2.1 出水流道对泵装置性能的影响

虹吸式出水流道由扩散段、出水弯管段、上升段、驼峰段、下降段及出口段等部分组成。虹吸式出水流道可阻断出水池最高运行水位且断面方式简单可靠,因此在大型立式泵站中得到了广泛地应用[9]。直管式出水流道形状简单,施工方便,在贯流泵装置中均采用直管式出水流道。目前,此2种出水流道对贯流泵装置能量性能影响的试验研究较少,通过物理模型试验研究了2种不同出水流道型式对贯流泵装置能量性能的影响,试验方案A:采用直管式出水流道;方案B:采用虹吸式出水流道。2种出水流道的水平投影长度及进、出口断面的尺寸均相同,泵装置示意图见图2。通过试验分析比较了2种出水流道对装置性能的影响。

图2 泵装置单线图

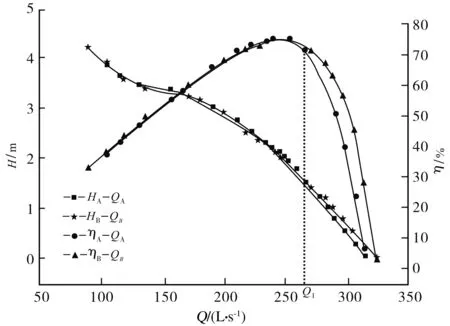

不同方案的试验结果如图3所示。定义图3中某工况点,该工况点对应的流量为Q1,扬程H1,效率η1,在流量大于Q1时,相同流量时方案B的装置扬程大于方案A的装置扬程,方案B的效率明显高于方案A。在流量小于Q1时,相同流量时方案A的装置扬程大于方案B的装置扬程,方案A的效率略高于方案B的效率。

图3 不同出水流道的泵装置能量性能曲线

对仅出水流道不同的泵装置,装置效率的差异仅体现在出水流道的水力损失方面,出水流道水力损失与流量不成2次方关系,而与导叶体出口流态有关,不同工况时,导叶体出口的速度分布对出水流道水力性能影响均不相同,出水流道水力损失计算可表示为

Δhout=hy+hj+hΓ

(1)

式中:Δhout为出水流道总水力损失;hy为出水流道沿程损失;hj为出水流道局部损失;hΓ为环量损失。

式(1)中等号右边第一项与第二项之和的损失值与流量成二次方关系,而第三项为环量损失,损失值与导叶出口各点环向速度大小相关。在相同流量(大于Q1)时,

虹吸式出水流道的沿程水力损失比直管式沿程水力损失大,局部损失大于直管式出水流道,试验结果表明虹吸式出水流道的总水力损失小于直管式出水流道的总水力损失,表明虹吸式出水流道的环量损失小于直管式出水流道。在低扬程时,虹吸式出水流道对环量的回收能力大于直管式出水流道。虹吸式出水流道比直管式出水流道回收环量的能力要强,压能恢复系数较高,因虹吸式出水流道和直管式出水流道在流道宽度和水平投影长度相同时,虹吸式出水流道的实际长度大于直管式出水流道,虹吸式出水流道的扩散更为平缓。本文所得结论与文献[7]通过透明流道模型试验和数值模拟计算所得结论相同。

2.2 导叶体对泵装置性能的影响

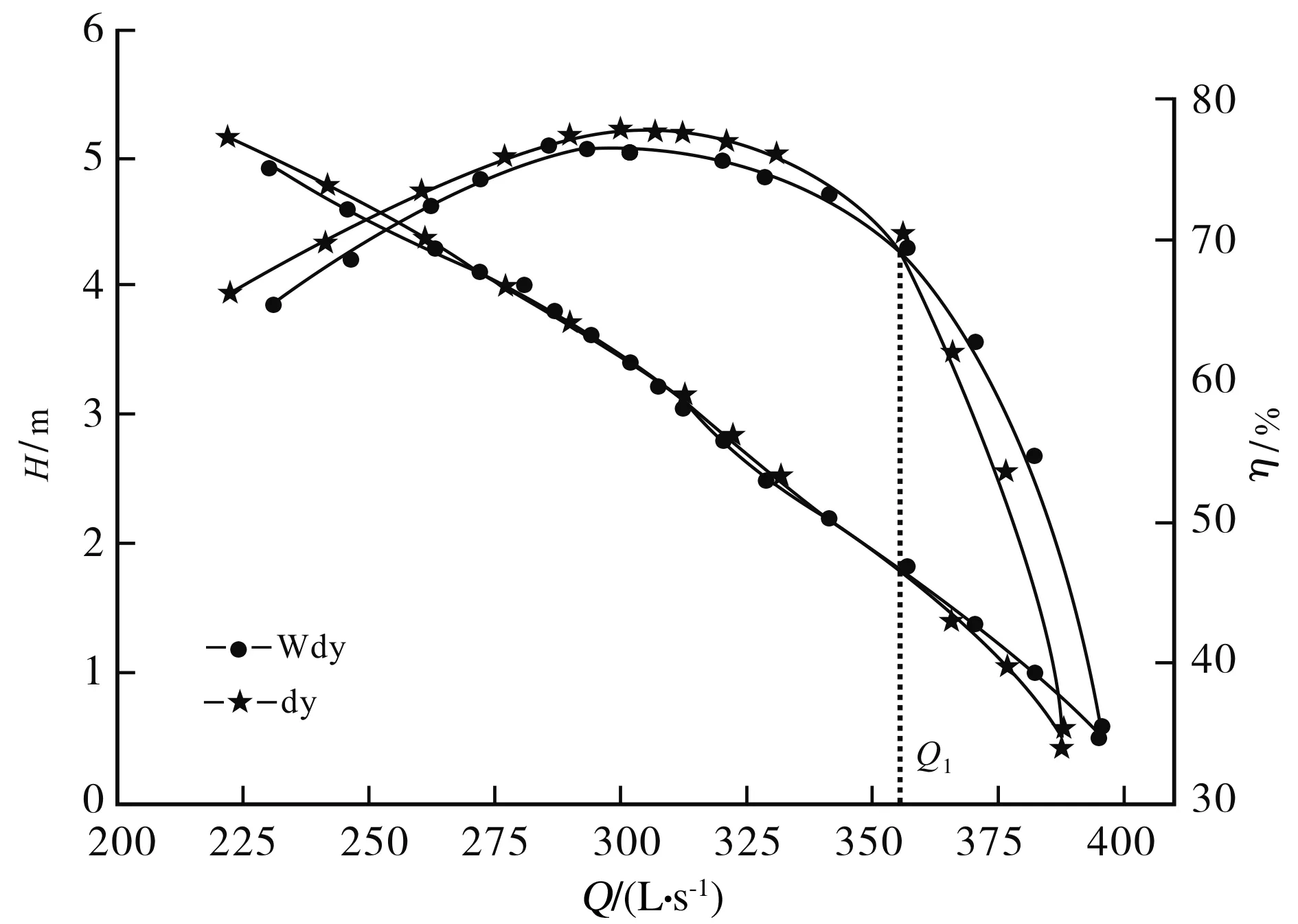

首先为说明导叶体自身对贯流泵装置性能的影响,对有、无导叶体的贯流泵装置分别进行了能量性能试验,试验结果如图4所示。有导叶体时泵装置效率略高,当流量大于Q1时,无导叶的泵装置效率较高,总体性能非常接近,与其他泵装置中反映出来的性能有很大的不同,文献[8]对轴流泵泵段的试验,得出有、无导叶对轴流泵性能的影响非常明显,最高效率下降较大,而在贯流泵装置中变化不明显,主要因灯泡贯流泵装置中的灯泡体导叶体自身对灯泡贯流泵装置性能的影响不大,为了进一步研究导叶片形状对装置性能的影响,通过对贯流泵装置模型试验,分析了两副导叶对泵装置性能的影响,两副导叶体的叶片数相同。方案A:导叶片为弯导叶;方案B:导叶片为直导叶,试验结果如图5所示。

从图5可知,2种导叶体对泵装置能量性能的影响差异性较大,方案A泵装置的最高效率点比方案B泵装置最高效率点偏向小流量工况;在高效工况往小流量方向偏移时弯导叶的性能明显优于直导叶,往大流量方向偏移时,直导叶水力性能则更优异。依据实际泵站的扬程,合理设计导叶体对提高泵装置效率起到重要的作用。在2种不同导叶体时,泵装置的轴功率曲线基本重合,表明转轮内部流动属于大雷诺数湍流,惯性力起主导作用,导叶体对转轮内部流动的影响较小,导叶体对泵装置能量性能的影响主要通过动能的回收及其回收过程产生的水力损失来改变装置高效区的分布。

图4 有无导叶体的泵装置性能曲线

图5 不同导叶体的泵装置性能曲线

2.3 叶片数对泵装置性能的影响

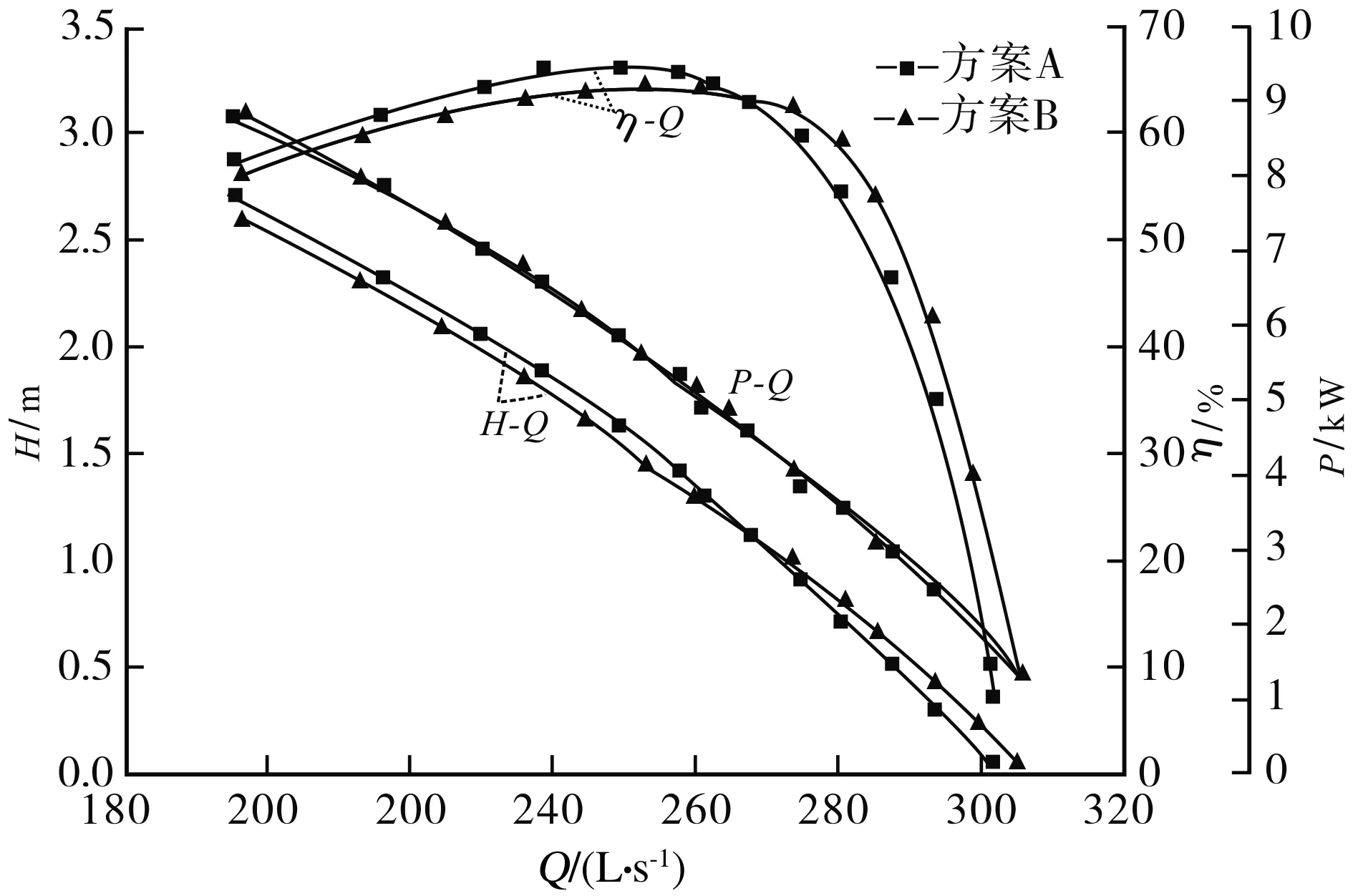

转轮叶片数对泵装置能量性能的影响是显著的。通过物理模型试验研究了叶片数变化对贯流泵装置性能的影响,因仅改变转轮叶片数,反映的是叶栅稠密度的变化。试验方案A:转轮叶片数为3;方案B:转轮叶片数为4。试验结果如图6所示。

方案B泵装置的扬程、流量曲线斜率比方案A大,最优工况时方案B泵装置的流量相比方案A的流量仅相差了1.39%,在最优工况向小流量偏移时,方案B泵装置的效率略高于方案A,说明叶栅稠密度的变化对泵装置的效率影响较小。叶片数的适当增加,可降低叶轮的比转数,提高泵装置扬程。

图6 不同叶片数时装置性能曲线

图7 不同泵装置能量性能曲线

3 泵装置的能耗比对分析

对贯流泵装置与普通立式轴流泵装置进行能耗分析,两套泵装置最高效率所处角度的外特性曲线如图7所示。在较低扬程时,假设两套泵装置提水量均为1.0×106m3时,在扬程3.0 m、2.0 m及1.0 m时,贯流泵与立式泵模型装置耗能的计算结果见表1。泵站泵机组装置耗能(电能)可用下式表示:

(2)

式中:E为耗电量,kW·h;Q为 装置流量,m3/s;r为水容重;Hi为提水高度,m;t为运行时间,h;ηE为装置效率,%。

由表1的计算结果可得:在相同的提水量时,提水高度均为3.0 m时,立式轴流泵装置耗能比贯流泵的耗能减小了约9.7%,但在提水高度为2.0 m与1.5 m时,贯流泵装置的耗能明显低于立式轴流泵泵装置。贯流泵装置的进、出水流道相对平顺,而立式轴流泵装置流道弯曲,转角较大,贯流泵装置流道比较短,立式轴流泵装置流道比较长,从水力学原理分析可知,立式轴流泵装置流道的局部损失和沿程损失总和要比贯流泵装置的流道大。

4 结 论

贯流泵装置的各过流部件对泵装置能量性能均有影响,合理地确定各过流部件是值得深入研究的问题。在低扬程工况时贯流泵装置采用虹吸式出水流道的水力损失小于直管式出水流道;有、无导叶体对灯泡贯流泵装置性能的影响较小,导叶片的形状影响其回收环量的能力,从而改变泵装置最优工况性能参数,但导叶体对转轮内部流动的影响较小。叶栅稠密度的变化对泵装置的效率影响较小,适当增加叶片数,可降低转轮的比转数,提高扬程。对贯流泵装置和立式轴流泵装置的能耗计算,表明在特低扬程(低于2.0 m)时贯流泵装置的能耗明显低于轴流泵装置。

表1 能耗计算表