粉煤灰对三山岛金矿充填体强度影响的试验研究

2020-09-11汪耀武

汪耀武

(1.咸宁职业技术学院建筑学院,湖北 咸宁 437100;2.郑州大学土木工程学院,河南 郑州 450001)

0 引 言

随着浅部矿产资源的逐渐枯竭,越来越多的矿山进入了深部开采。随着开采深度的增加,地压问题将日益突出,并成为实现深部安全、高效开采的主要障碍。充填技术是解决深部地压控制、维护采空区稳定、保障安全作业、保护地表不遭破坏和维持既有生态环境的有效途径之一[1-4]。尾砂和粉煤灰等固体废弃物近年来被广泛研究用于金属矿井下开采充填,不仅可以减少环境污染,还能为矿山节约充填成本,提高经济效益和社会效益[5-7]。山东黄金三山岛金矿是胶东三山岛-仓上断裂带上的超大型蚀变岩型金矿,矿山生产已基本实现机械化生产。年开采矿石量近300万t,开采深度接近地下800 m。三山岛金矿矿区三面临海,矿区内水文地质条件极其复杂,井下涌水主要有现代海水、基岩裂隙卤水、第四系孔隙水、大气降水等组成。其中,基岩裂隙卤水具有与现代海水起源相同、高矿化度的特征[8]。矿区内的充填用水主要为经过过滤、沉淀处理的井下涌水。由于井下涌水来源复杂且含有大量盐卤离子,这些盐卤离子的存在可能对充填体的力学性能产生影响。根据矿山现阶段的开采工艺,开采设备需要在充填体上进行作业,因此对充填体早期强度有较高的要求,若充填体早期强度不足,极易造成充填体发生破坏崩解,影响采场的整体稳定性,威胁矿山安全生产[9-11]。本文通过分析充填用水中的主要盐卤离子及含量,开展了不同粉煤灰掺量替代胶结剂的充填体强度试验和最优粉煤灰掺量条件下不同CaO掺量的充填体试验,探索三山岛金矿提高充填体早期强度、降低充填成本的途径。

1 试验材料及方案

1.1 搅拌用水

本次试验充填体搅拌用水与矿山井下充填用水一致,取自矿山充填站,并按照水质检验取样规程的要求进行操作,将取样容器用代取水样冲洗3次后进行灌装取样,待水样充满容器至溢流时盖紧塞子,使水样上方几乎无残留空气,以减少运输过程中水样的晃动,避免溶解性气体逸出、低价离子被氧化或者挥发性物质的流失等。

对现场取样的充填用水在7 d内进行水质检验,检验结果见表1。 由表1可知,三山岛金矿充填用水中含有大量盐卤离子,尤其是Cl-、SO42-等离子。

表1 三山岛金矿充填用水离子浓度Table 1 Ion concentration of Sanshandao gold mine filling water

1.2 尾砂

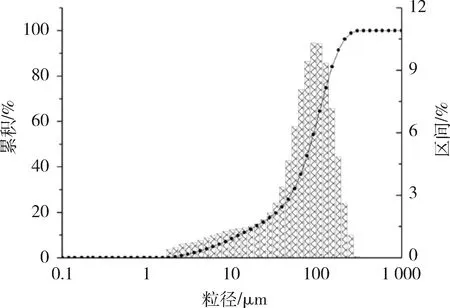

为了保证试验充填体采用的分级尾砂具有一定的代表性,分级尾砂的取样工作在矿区充填站充填设备正常运行时进行。通过终端控制尾砂仓开始放砂,此时不加入充填胶结剂,运行一段时间后,打开阀门从充填搅拌桶内放出适量的尾砂砂浆,堆存于干净平整的水泥地面,待尾砂沉降完毕并滤掉大部分水分之后,装入编织袋。对现场取样得到的分级尾砂进行粒度分布分析,分析结果见图1。

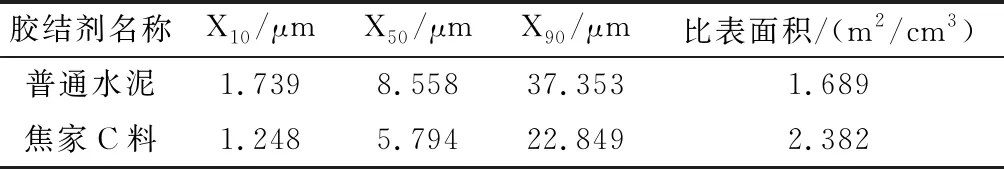

1.3 胶结剂

本次试验采用的胶结剂与矿区充填站采用的胶结剂一致,为山东黄金焦家金矿自主研发生产的井下充填专用胶结剂——焦家C料。为了研究焦家C料作为胶结剂的物化性质,选用普通硅酸盐水泥作为对比组进行粒级分析,分析结果见表2。由表2可知,矿山目前所使用的焦家C料的粒级分布比普通水泥更均匀,粒度更细,22.849 μm以下粒径的颗粒占了总量的90%,其中粒径小于5.794 μm的颗粒占总量的50%,比表面积更是达到了普通水泥的1.41倍。

图1 分级尾砂粒级分布曲线Fig.1 Classification tailings grain size distribution curve

表2 胶结剂粒级分析数据统计表Table 2 Statistics of particle size analysis data of cement

1.4 试验方案

为了研究粉煤灰掺量对充填体试块强度的影响及得出最佳的粉煤灰掺量,设计采用粉煤灰替代部分胶结剂继续胶凝试样制备,粉煤灰掺量为胶结剂总量的0%、5%、10%、15%和20%,设计充填体灰砂比为1∶5,充填体料浆质量浓度为70%,养护龄期为3 d、7 d和14 d,每组制备试样充填体试样3个,试样尺寸为7.07 cm×7.07 cm ×7.07 cm的立方体。

为了提高粉煤灰活性,设计在充填体料浆内添加生石灰作为粉煤灰活性激发剂,为了得到最佳的生石灰掺量,设计生石灰掺量为最佳粉煤灰含量的10%、15%、20%和25%,设计充填体灰砂比为1∶5,充填体料浆质量浓度为70%,养护龄期为3 d、7 d和14 d,每组制备试样充填体试样3个,试样尺寸为7.07 cm×7.07 cm×7.07 cm的立方体。

2 试验结果及分析

2.1 粉煤灰对充填体试样抗压强度影响规律

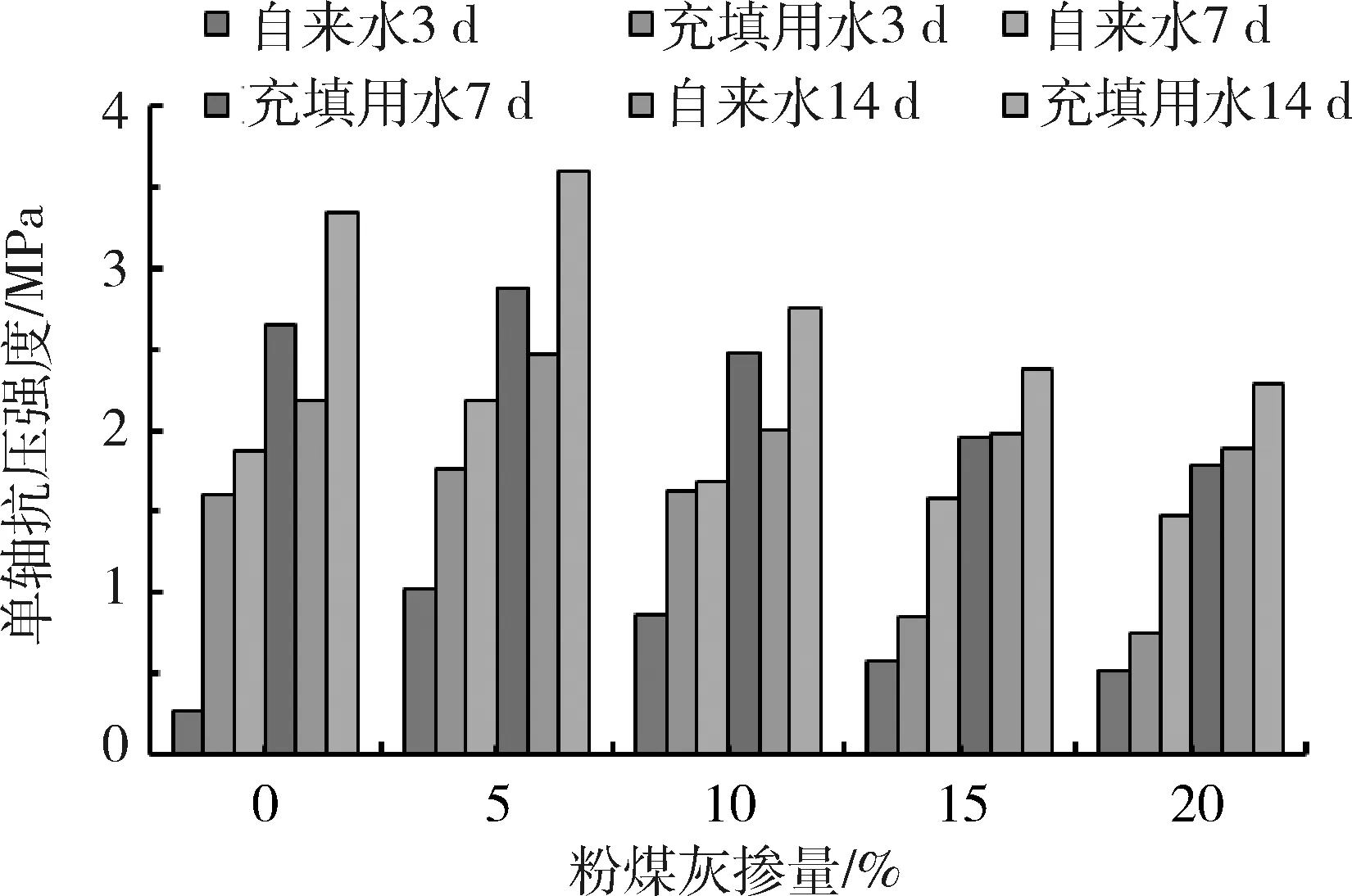

根据试验方案将制作好的充填体试样按照标准养护条件养护到设计龄期后,即对其进行单轴压缩试验,测定单轴抗压强度,结果取3个试样抗压强度的平均值。从图2中可以看出,无论是自来水配制的充填体还是充填用水配制的充填体,当粉煤灰掺量为5%时,其单轴抗压强度较不添加粉煤灰时均有所提高,但随着粉煤灰掺量的进一步提高,充填体试样的单轴抗压强度呈现下降趋势。 分析其原因,粉煤灰掺量越高,充填试块制作中胶结剂的用量越少,粉煤灰的胶凝特性不能明显替代胶结剂的胶凝效果,因此,充填试样表现出单轴抗压强度下降的趋势。

从图3中可以看出,在粉煤灰掺量相同的条件下,比较相应的养护龄期采用充填用水和自来水制作的充填体试样单轴抗压强度,采用充填用水制作充填体试样的单轴抗压强度明显较高。在相同的粉煤灰掺量下,使用充填用水和自来水制作的充填体试样随着养护龄期的增加,其单轴抗压强度也显著提高。当粉煤灰掺量为5%时,充填体试样的单轴抗压强度随养护龄期的增加增幅最大。

粉煤灰具有一定的火山灰活性,其活性激发效果的好坏是决定其是否可适用于分级尾砂的胶结材料,对于提高充填试块的强度和降低充填成本有着重要意义。从试验结果中可以看出,当粉煤灰掺量为5%时,充填试块的单轴抗压强度比不掺粉煤灰有所提高,而且掺加粉煤灰后充填试块随着养护龄期的增加,其单轴抗压强度增幅更大。因此,最终确定粉煤灰掺量为5%。

图2 不同粉煤灰掺量下充填体试样强度变化曲线Fig.2 Curve of strength variation of backfill specimens with different fly ash content

图3 不同粉煤灰掺量下充填体试样强度柱状图Fig.3 Bar graph of the strength of the backfill body samples under different fly ash content

2.2 生石灰对粉煤灰活性的激发规律

根据试验方案将制作好的充填体试样按照标准养护条件养护到设计龄期后,即对其进行单轴压缩试验,测定其单轴抗压强度,结果取3个试样抗压强度的平均值。从图4中可以看出,使用自来水制作的充填体试样各养护龄期的单轴抗压强度随着生石灰掺量的增加而增大,而使用充填用水制作的充填体试样各养护龄期的单轴抗压强度随着生石灰掺量的增加呈现出先增大后降低的变化规律,当生石灰掺量为粉煤灰质量的20%时,充填体强度最大。分析其原因,生石灰可与水发生反应生成Ca(OH)2,在碱性环境下,粉煤灰颗粒表面的Si—O和Al—O化学键断裂,形成游离的不饱和化学键,使得具有活性的SiO2、Al2O3溶出。Ca(OH)2与活性物质SiO2、Al2O3发生化学反应,生成具有一定强度的水化硅酸钙(CSH)和水化铝酸钙(CAH),从而充填试块单轴抗压强度有一定的提高。这也是使用自来水制作的充填体试样单轴抗压强度随着生石灰掺量的增加而增大的原因。

图4 CaO掺量与充填体强度的关系曲线Fig.4 Curve of the relationship between the amount of CaO and the strength of the backfill

3 结 论

1) 当粉煤灰掺量为5%时,其单轴抗压强度较不添加粉煤灰时均有所提高,但随着粉煤灰掺量的进一步提高,充填体试样的单轴抗压强度呈现下降趋势,适量的粉煤灰有利于提高三山岛金矿充填体的早期强度。

3) 在充填体中加入粉煤灰活化剂(CaO)以提高粉煤灰的火山灰活性,通过充填体强度试验结果,当CaO掺量为粉煤灰质量的20%时,充填体强度最大。