动载荷对塔式起重机的危害及防止对策

2020-09-11王继东杨海鹏孙海玲

王继东,杨海鹏,孙海玲

(郑州工程技术学院 土木工程学院, 河南 郑州450044)

塔式起重机(以下简称塔机)是一种工程建设必备的重要设备,广泛应用于水利、电力、冶金、化工、民用建筑以及一带一路等工程建设中。由于现代化建设的迅猛发展,我国的塔机保有量稳居全球第一。与此同时,每年塔机的事故数量也属全球最高,虽然国家把塔机列为特种设备,对其制造、加工和使用环节严加管控,塔机的安全事故依然居高不下。塔机的安全事故,不仅造成塔机结构的严重损坏,影响工程建设的进度,还严重威胁着施工人员的生命安全。因此,如何避免塔机安全事故,保证塔机的使用安全,始终都是国家安全管理部门和塔机技术人员一直关注的重要课题[1]。本文从塔机的结构特点出发,分析了塔机构件损伤和整机倾覆事故的原因,认为动载荷的作用是引起塔机构件损坏,导致倾覆事故的主要因素,并给出减少动载荷危害,防止倾覆事故发生的相应对策。

1 塔机的结构特点及倾覆事故的原因分析

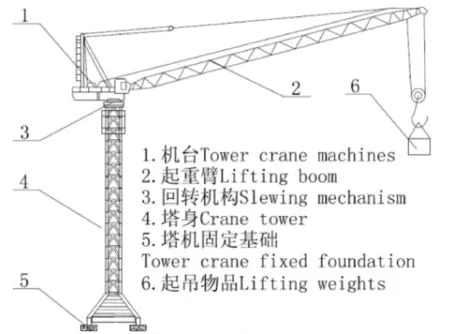

塔机按变幅方式分为小车变幅式和动臂变幅式;按塔机能否行走,分为行走式和固定式。图1和图2是两种具有代表性的固定式塔机,也是工程建设中最为常见的塔机机型。塔机主要由固定基础、塔身、回转机构、升降机构、平衡臂(或机台)、起重臂、起重小车(或动臂变幅机构)、塔顶、司机室、顶升机构、引进小车和电气控制系统等部件组成。

图1 小车变幅式塔机示意图

图2 动臂变幅式塔机示意图

从塔机的结构组成可以看出,塔机构成的主要特点是:①由较多的钢结构部件组成;②钢结构部件主要通过焊接加工而成;③结构部件之间主要通过销轴或高强螺栓连接;④塔身的高度较高;⑤起重臂的长度较长。另外,塔机还具有重复、间歇、循环、起(制)动频繁的作业特点,以及长期工作于户外、作业环境恶劣的环境特点[2]。

通过对多年的塔机事故案例分析发现,塔机最常见的事故是塔机倾覆、起重臂折断、塔身折断、机构损坏等等[3]。其中,塔机倾覆危害非常大,不仅影响工程建设的工程进度,还常常伴有机毁人亡。引起塔机事故的因素很多,塔机结构较为复杂、连接点较多,操作人员的违规超载、超行程、超级别、超风速及超低温使用,以及安装、拆卸不规范、作业环境恶劣等等。既有人为的因素,也有自然因素,但其实质就是这两类因素引起了塔机承受载荷的较大变化,造成塔机零部件上的一些应力较大或存在缺陷的区域损伤和撕裂或导致塔机结构疲劳破坏。有关研究表明塔机的动载荷在塔机的一个工作循环中均可能存在。统计表明,约90%的结构损坏是因疲劳引起[4]。由于塔机结构特点、工作特点和环境特点的特殊性,在塔机工作时,作用在塔机上的载荷除常规的静载荷之外,还存在着许许多多动载荷的作用,因此要避免倾覆事故的发生,降低塔机动载荷的影响至关重要。

2 塔机动载荷种类及其危害

动载荷,就是随时间急剧改变的载荷。对塔机而言,动载荷主要有惯性载荷、振动载荷和冲击载荷三种形式[5]。动载荷的剧烈变化,会引起塔身结构的动态响应,较大的动态响应会造成塔机构件的损坏。

2.1 塔机的惯性载荷

惯性载荷是在加速度作用下产生的与结构质量相关的一种载荷。塔机的惯性载荷,包括各机构的起(制)动过程中的惯性载荷、塔机各旋转部件及起吊物品在旋转时产生的惯性载荷。因塔机操作人员错误操作或违规操作,引起的起(制)动过猛,越级换挡或者机构调速失效都会产生较大的惯性载荷。尤其是起重臂较长的塔机,转动惯量较大,在其旋转时,快速打反车或突然刹车时,将会产生风险很大的惯性载荷,引起钢结构焊缝开裂,导致起重臂或回转机构的损坏,严重时,会导致倾覆事故。塔机升降机构工作时,快速打反挡、快速换挡或紧急停车也会造成惯性载荷过大,反复作用的惯性载荷会引起钢丝绳脱槽或断裂,引起塔机失稳发生倾覆事故。

2.2 振动载荷

振动载荷是在短时间内以很大的速度作用于构件上的载荷。对塔机而言,塔机整体结构可以看成一个弹性系统,当升降机构骤然加(减)载时,会引起塔机的弹性振动,从而产生巨大的振动应力,相应于该应力的载荷属于振动载荷。振动载荷对塔机的疲劳强度有较大影响,振动载荷具有反复性和峰值较大的特点,常常会引起塔机脆弱的节点疲劳损坏。[6]笔者曾参加过数十次塔机安装调试工作,对此深有体会。在满载吊起或放下重物的瞬间,整个塔身会出现振幅巨大的反复颠簸震荡,机台上的工作人员几乎无法站立和行走。这种周期性强、振幅很大的震动载荷对塔身结构危害巨大,长时间出现会导致塔身焊缝或有缺陷的杆件断裂,引起塔机失稳,导致倾覆事故。在研究塔机倾覆事故案例时发现,有不少事故案例是由于塔机起吊物品捆扎不牢,在起吊过程中物品突然滑脱,也就是骤然减载所引起的。还有一些案例是由于塔机起升卷扬机构过卷或冒顶,导致塔机突然加载引起的。

2.3 冲击载荷

在很短时间内以很大的速度作用于构件上的载荷称为冲击载荷。冲击过程实质上就是冲击动能转变为塔机弹性体的变形位能,并使塔机产生反复振动的过程,反复的振动会使塔机产生巨大的应力尖峰。比如,在塔机进行提升物品操作时,如果起升钢丝绳处于松弛状态,突然把物品以较高的速度提升离地,就会引起很大的冲击载荷。过大的冲击载荷,会使塔身反复振动,垂直度超差过大,致使塔身重心产生巨大偏移,造成塔机失稳,引发塔机的倾翻。另外对于轨道移动式塔机而言,当塔机大车行走通过轨道接头时,如果接头处缝隙过大,轨面高差超限,也会产生很大冲击载荷,严重时,会导致塔机行走台车脱轨,引起倾覆事故的发生。

3 减小动载荷对塔机危害的措施

综上所述,塔机动载荷过大,会导致塔机构件的疲劳破坏,造成塔机倾覆。动载荷是引发塔机倾覆事故的重要因素。由于塔机的结构、作业及环境特点比较复杂,动载荷的产生是必然存在的,因此在塔机设计时,采取措施提高塔机抗疲劳、抗屈曲和抗倾覆的能力,在塔机使用时,采取先进的控制手段减小塔机动载荷的影响,对避免塔机疲劳破坏和塔机倾覆事故是非常有必要的。多年实践表明,也是行之有效的。

3.1 充分考虑动载荷的影响以提高塔机抗疲劳、抗倾覆的能力

在塔机设计过程中,尤其是进行承载能力验算、防屈服、防疲劳,防弹性失稳抗及倾覆稳定性验算时,应充分考虑在塔机作业时可能出现的各种动载荷的影响,一般是通过乘以一个动载系数的方式加以考虑。依据塔机的结构特点,在设计验算时主要考虑以下几种动载荷的影响。

3.1.1 与塔机的升降过程相关的动载荷

该类动载荷主要考虑以下三种:自重振动载荷、起升动载荷和卸载动载荷。

(1)自重振动载荷

在起吊载荷突然离开地面时,或者突然部分或全部卸除载荷时,以及在下降过程中突然制动停车时,塔身自重将因出现震动而产生脉冲式增大或减小的动力响应,称之为自重振动载荷。在进行载荷计算时应加以考虑,该振动载荷的大小用塔机自重FG(其中钢丝绳的质量按起升高度的50%计算)乘以起升动载系数φ1来取得。为反映该振动载荷的上下限,φ1一般在0.9~1.1之间选取[7]。

(2)起升动载荷

在塔机起升载荷突然离开地面传动机构加速时,将会引起塔机结构的动力效应。在计算这种工况的载荷时,可用起升动载系数φ2乘以额定起升载荷FQ(包括起吊物品的质量、吊具质量及钢丝绳的质量,其中钢丝绳的质量按起升高度的50%计算)。

φ2的大小与起升速度有关,可通过公式(1)进行计算[8],一般在1~1.25之间。

φ2=1+0.35V

(1)

式中:V——载荷的起升速度(m/s);

(3) 卸载动载荷

在塔机正常作业时,如果在空中突然卸除全部载荷或部分载荷,或者起吊物品因固定不牢而滑脱,由于载荷的突然变化,会对塔机的结构产生减载振动作用,这种作用对塔机的结构和抗倾覆稳定性具有严重影响,因此应加以考虑。减载后的起升载荷的大小用塔机的额定起升载荷FQ乘以卸载动载系数φ3来计算[9],卸载动载系数φ3可按公式(2)计算选取。

φ3=1-1.5 △m/m

(2)

式中:m——总起升质量(kg);△m——卸除部分的质量(kg);

3.1.2运行动载荷的计算

因行走机构和回转机构的起(制)动或运行中碰到障碍物引起的动力效应,称为运行冲击载荷。它包括行走惯性载荷和回转离心力载荷。

(1)行走惯性载荷

塔机或起重小车在轨道上行驶时,由于轨道的接头间隙和轨面的不平整而产生的垂直方向的冲击效应,称为行走惯性载荷。其大小可按公式(3)计算。

FH=1.5(FG+FQ)×φ4

(3)

式中:φ4——运行冲击系数(当运行速度≤1m/s,φ4取1.1;当运行速度>1m/s,φ4取1.2);

(2)塔机回转时的离心力[10]

塔机在做回转运动时,各旋转部件和起吊物品会产生离心力,离心力的大小,可用这些部件的质量、回转速度及部件质心的回转半径来计算,悬挂的总起吊载荷可看成与起重臂端部的刚性连接,总起升载荷和部件的离心力均按最不利的位置进行计算。在计算离心力时φ5取为1。一般情况下,离心力对结构起减载作用。

(3)加(减)速动载荷[11]

当传动机构加(减)速、意外停机或机构突然失效时,承载结构或机构所受到的载荷,可通过刚体动力学方法进行计算。计算时,假定总的起吊载荷固定于起重臂架的端部或直接悬置在于变幅小车的下方。为了反映塔机在加(减)速过程中,弹性振动使载荷增大的影响,可用按公式(4)来计算加(减)速动载荷F。

F=Fω+φ5×△F。

(4)

式中:φ5—— 动载系数,Fω——加(减)速前的载荷,△F——驱动力(或制动力)引起的载荷变化值。

φ5的值与传动机构的驱动力(或制动力)的变化、系统的刚度、质量的分布及钢丝绳悬挂位置有关,其范围是: 1≤φ5≤2。

当驱动力(或制动力)的变化比较平稳时,φ5取较小的值; 当驱动力(或制动力)的变化比较剧烈时,φ5取较大的值,具体取值可参考起重机设计手册。

3.2 编制严格的操作规程

从上述对塔机的结构特点及倾覆事故的原因可知,大部分塔机安全事故是由于操作者不规范或违规操作造成的。有关研究报道,在塔机安全事故中,因操作人员违章操作引起的事故占比80%[12]。因此,要避免塔机因过大的动载荷、周期动力效应引起的疲劳破坏和塔机倾覆,必须规范操作人员的操作行为。除塔机使用单位建立严格的规章制度、加强技术培训外,塔机设计单位必须在塔机使用说明书中编制严格安全操作规程、操作程序、安装流程和注意事项,禁止操作人员的超载、超幅度、超风速和超低温等违章作业,禁止快速换挡、突然打反档、频繁急停车等违章操作。另外,力矩限制器故障或损坏、起吊吨位和工作幅度不能明确显示时,也应禁止操作。安装调试、拆卸、储存及运输时都应有严格的技术要求和安全注意事项。

3.3 采用先进的自动化控制和调速手段减小动载荷的大小

由于操作人员的素质参差不齐,技术能力各有不同,施工现场的实际情况也在不断变化,要完全靠操作人员的规范操作来避免动载荷的危害有一定的难度。因而,提高塔机的自动化控制水平是提高塔机安全可靠性的必然要求。随着PLC技术和变频调速技术在塔机制造行业中的广泛应用,合理地利用PLC的控制功能和变频器的调速功能,可以减少或避免因人工操作而出现的失误,从而更好地降低动载荷对塔机的危害。在塔机电气控制系统设计中,建议增加以下自动控制环节。

(1)为杜绝在塔机作业时,人为解除力矩限制器和大风报警器的违章行为,在电气控制系统中,增加力矩限制器和大风报警器的状态检测环节,一旦发现力矩限制器和大风报警器被关掉或旁路,应能自动切除具有安全风险的操作电路。

(2)在塔机的工作半径或运行距离控制电路中,增设冗余控制环节。即一个开关失效后,另一个开关自动投入,自动避免塔机超行程或超范围作业。

(3)合理采用变频器的加(减)速时间控制功能,实现传动机构的自动加(减)速,使塔机各机构能够软启动、软制动和平滑切换档位,有效降低因驱动速度的突变引起的动载荷。

(4)采用变频器的力矩校验功能来控制制动器的打开与关闭,确保机构起动时首先消除传动构件之间的间隙,然后再打开制动器。在机构制动状态,减速到设定的力矩值时再关闭制动器,以解决传动系统的软起(制)动功能和准确停车之间的矛盾,既能实现软起(制)动功能,降低塔机起(制)动动载荷的大小,又能保证塔机的准确停车。

(5)增加延时控制环节和正常停车与紧急停车的互锁环节,以消除快速打反档产生的危害。即使操作人员因操作失误打错了速度挡位,塔机也必须经过正向降速—停车—反向加速的过程,从而消除了快速打反挡产生的速度突变。

(6)采用变频器力矩校验功能,减小升降机构在起吊地面重物时因钢丝绳过于松弛引起的起升动载荷危害。通过检测电动机输出力矩的大小,使钢丝绳逐渐拉紧,起吊物品逐渐受力而提起,从而有效减小或消除起升过程中的动载荷。

(7)增加风速控制、温度控制及操作频度与电气控制系统的连锁控制功能。当风速超过设计风速、温度超过允许温度,或操作频度超过塔机工作级别时,停止具有安全风险的机构操作,从而消除大风、低温或超工作级别造成的塔机损坏。

(8)在容易产生应力集中或者有缺陷的结构节点,预置传感器或后期贴片实时监测应力的变化,并通过置于操作室内的计算机安全监控系统实时监控。当应力超过设定值时,发出声光报警,警示操作人员及时排除安全隐患,保证塔机的安全运行。

4 应用实例

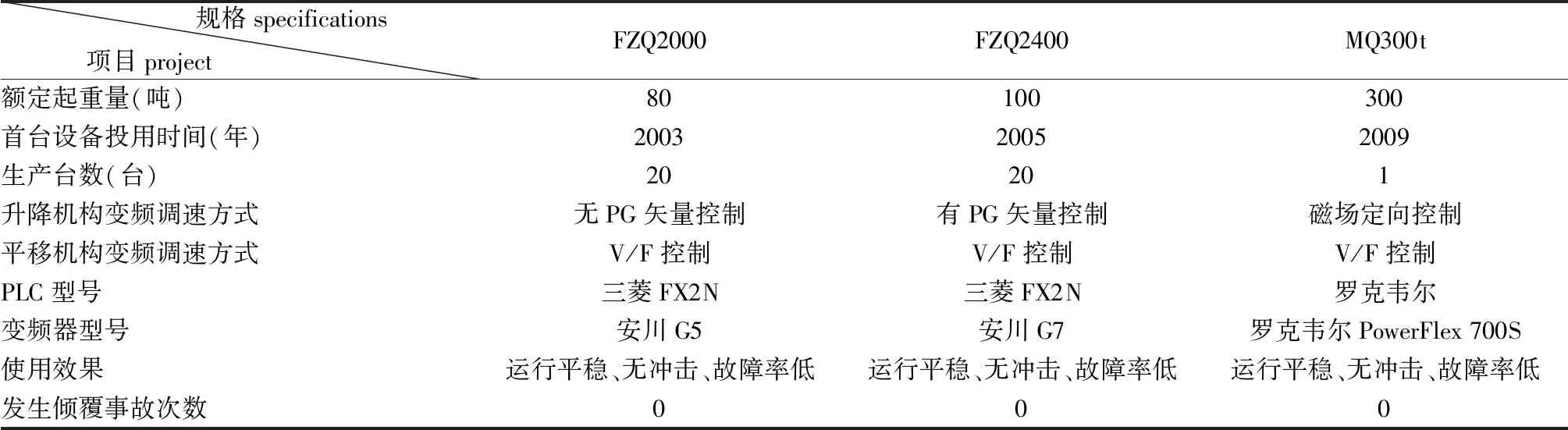

笔者从2003年开始先后参与研发设计了不同型号的塔机近百台,其中超大型塔机有三种型号,FZQ2000型塔机20台、FZQ2400型塔机20台、MQ300t型塔机1台,在塔机设计中均采用了上述措施,产生了很好的效果。经过 17年的应用表明,41台塔机均实现了无振动、无冲击平稳的可靠运行,故障率比传统塔机大幅度降低,无一台塔机发生大的构件损毁,无一台塔机发生倾覆事故。目前这些塔机分布在全国各地,仍然在不同的水利、电力、冶金和港口等国家重点工程中发挥着重要作用。三种型号的塔机深受工程建设单位的青睐。这三种重型塔机的研发,均获得了省部级科技进步奖。具体应用情况如表1所示。

表1 三种重型塔机使用情况汇总表

5 结语

本文基于作者数十年塔机设计、安装、调试及事故分析经验,提出动载荷是塔机发生倾覆事故的主要因素,分析了各种动载荷对塔机的危害,并从载荷计算、操作使用、自动控制三方面给出了降低动载荷对塔机的危害和防止倾覆事故发生的综合应对策略。多年的应用实践表明,这些措施都是行之有效的。同时应当指出,由于塔机结构复杂、工作环境恶劣、操作者素质参差不齐,分析和解决塔机安全问题时,不能头疼医头,脚痛医脚,应把塔机的机械、结构、电气控制看成一个整体,进行系统的分析研究,才能更好地解决塔机的损伤和倾覆事故。尤其是应用先进的自动化和信息技术来辅助解决塔机的结构疲劳和倾覆事故问题,是一个重要的发展趋势。