浅析超大断面隧道进洞技术

2020-09-10王亚雄

王亚雄

随着我国交通需求的不断提升,交通建设工程涉及的领域也不断拓展,因此隧道工程面临着较大挑战,本文以提升超大断面隧道进洞技术为目的,结合实际工程案例。首先分析超大断面隧道的理论及发展特点;其次,分析相应的工程实例;最后,针对工程实际情况,分析在超大断面条件下如何落实安全隧道进洞施工技术。通过本文论述,以期能够全面提升当前交通工程的施工质量,进一步优化隧道施工的安全性和稳定性。

超大断面;隧道工程;进洞技术

随着我国的不断发展,基础设施建设质量日趋稳定,高速公路工程,其是将不同区域连接起来的重要交通网络,也是交通安全管控的重点;同时超大断面隧道工程又是隧道建设中的关键环节。因此充分分析超大断面隧道进洞技术的相关施工原则,并结合实际的工程案例分析安全施工要点以及技术重点,这是相关建设企业在发展过程中应该把控的关键。

从理论角度来讲,当某项地下工程的施工断面高度达一定标准后,便可以称为大断面隧道工程,但是就当前的隧道工程实际发展趋势来看,超大断面的判断标准主要以国际隧道协会以及日本隧道工程标准为主,国际隧道协会认为当隧道的净空断面面积超过100㎡之后便可以称为超大断面隧道,而日本隧道施工领域将此标准定为当隧道的开挖断面面积超过140㎡之后则为超大断面隧道。

无论是按照哪种标准进行施工,超大断面隧道通常会存在较多的施工难点,这些施工难点主要由施工面积增大导致的。首先,超大断面隧道工程的施工难度有所提升,尤其是施工环境、地质结构条件较差时,初期的支护工程以及超前支护工程会受到影响,面临着较大的挑战;其次,当施工至工程的底部转角时,由于断面较大,底部应力较为集中,因此需要地基具备较高的承载力;再次,当超大断面隧道的埋深不够时,由于开挖的高度和宽度的影响,地质结构的稳定性下降,因此会出现松弛荷载,对于支护作业具有较大的挑战;另外,超大断面隧道往往具备较大的施工作业面,因此需要更多的支护结构进行维护,这就导致分配到个体支护结构的承载应力下降。

在上述工程特点的影响下,超大断面隧道工程整体具备较高的危险性,需要更加谨慎、严苛的施工管理措施进行维护,在制定施工方案的过程中也需要综合多种因素进行全面的研究分析,确保工程的施工质量。

贵州省都匀至安顺高速公路全长276.3公里,是都匀至香格里拉国家高速公路的起始路段,保利长大工程有限公司承建的DATJ-21合同段起讫桩号为K133+810~K139+595,线路全长5.785km,均为双向八车道,设计速度100 km/h,路基宽度41米,分离式路基宽度20.5米。项目以大跨径隧道施工为主,隧道全长2.402km,占线路全长41.52%,设有仙人洞隧道、四合隧道、大井冲隧道、马鞍山隧道及笔架山隧道等5座超大断面隧道,隧道建筑限界18.5 m×5 m,洞身最大开挖尺寸为19.46 m(宽)×12.15 m(高)。

隧道均为双向八车道特大跨径隧道,且V级、IV级围岩占比88.4%,施工多采用双侧壁导坑法和CD法,其中S-Va、S-Vb级围岩段采用双侧壁导坑法施工,S-Vc、S-IVa级围岩段采用单侧壁导坑法施工,S-IVb采用三台阶七步法施工,S-IVc采用三台阶法施工,Ⅲ级围岩段采用上下台阶法施工。

以上,可见项目整体的地质结构条件较差,对于超大断面隧道施工来讲具有较强的不可控性,极易发生危险,因此为了保证隧道工程能够顺利进洞,在工程中严格的控制施工技术,以期能够顺利完工。

针对施工环境以及岩层性质,该合同段超大断面隧道选择了双侧壁导坑开挖法,能够有效应对V级岩层结构,可以确保围岩的变形得到控制。

在项目施工前期,针对传统的单工序施工方式进行研究,结合山岭隧道的施工标准,发现单工序施工不仅会导致大量资源闲置,也会拖慢施工进程,经过初步计算后发现每月进尺量仅为30m。因此本项目基于超大断面隧道施工特点,综合当前的施工技术,进行了优化创新,并在四合隧道进口右洞进行试点。

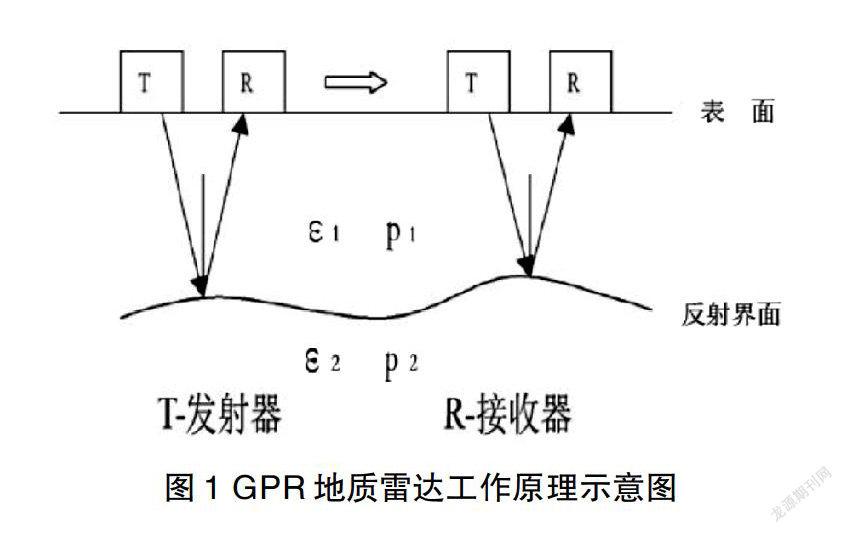

地质预报采用地质雷达GPR(Ground Penetraing Radar),这是一种可以确定地质介质分布情况的电磁波雷达法。GPR方法是通过高频电磁波(1MHz-1GHz),通过发射天线以脉冲形式向地质体发射。当电磁波遇到有电性差异介质的界面时,电磁波会发生反射,反射型号由接收天线接受,并通过采集主机以数字形式记录下来,如图1。

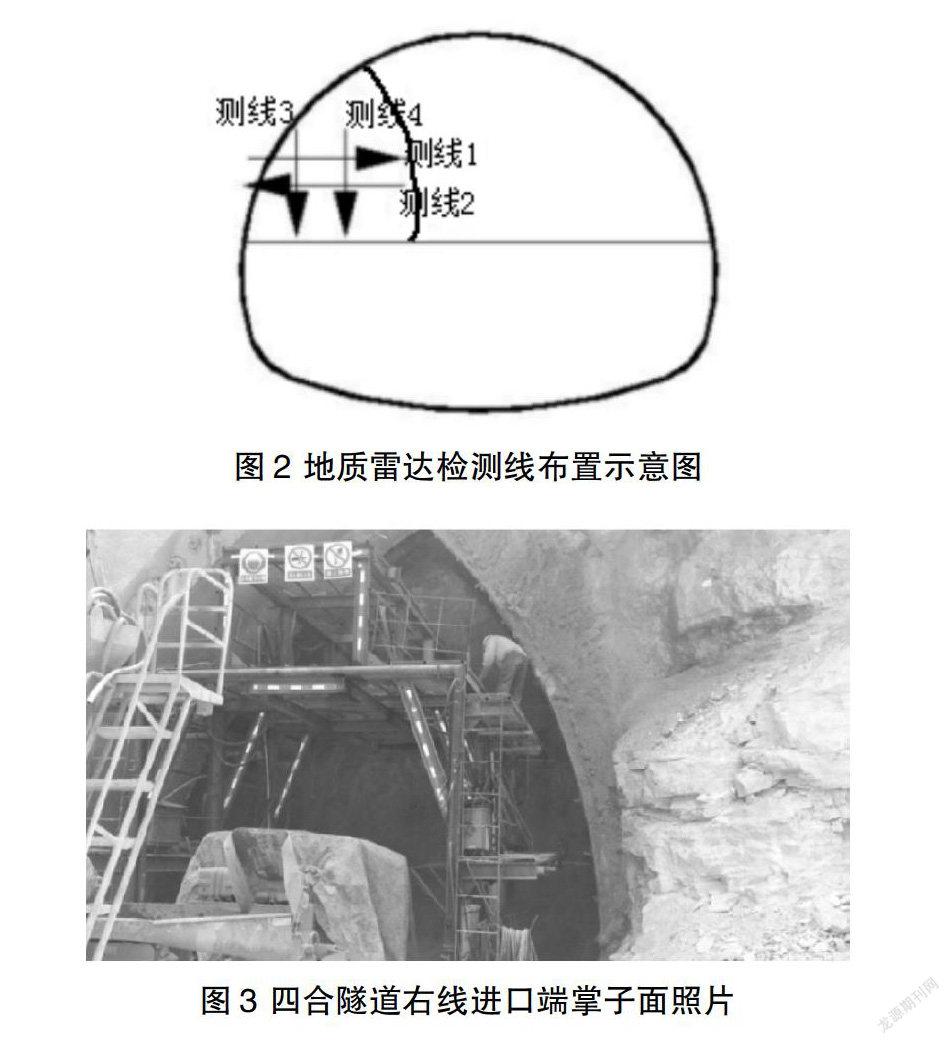

本次地质预报采用美国GSSI公司的SIR-4000型探地雷达主控单元,屏蔽天线采用100MHz的屏蔽天线。提前规划好探测线路,将探测器沿测线进行探测,通过数据采集取得雷达反射剖面。数据采集的参数设置为:每次扫描采样数1024,采集的时窗为600ns。在掌子面左侧右侧和底部設置4条雷达线,布置如图2。

现场掌子面地质情况素描:四合隧道进口端右线掌子面所揭露的围岩岩性主要为中分化灰岩,节理裂隙较发育,当前掌子面岩体较完整,自稳性和完整性较好,掌子面周围干燥,照片如图3。

本次进口端右线,根据雷达波谱可以看出,从当前掌子面向前约30 m范围内,电磁波反射浅部较强,深部较弱,同相轴较连续,推测前方节理裂隙较发育。

在制定超前支护方案前期,首先需要针对施工环境进行条件分析,先在洞顶修筑截水沟,落实全面的防水、排水系统,防止自然水文环境对洞口的施工产生影响,同时也能够保证洞顶结构水含量下降,加强稳定性,并为管棚施工奠定基础。其次完成边仰坡的防护施工,并检测项目的稳定性;再次,在洞口开挖的过程中,预留核心土,能够支撑管棚系统作业。

(1)设置超前支护参数本工程主要选用了双侧壁导坑开挖施工技术,因此选取的相关物料及参数为:超前小导管,外径为50 mm,管壁厚度为4 mm,导管类型为热轧无缝管,长度控制在4 m左右,不同导管之间的环向间距为35 cm,导管之间的搭接长度控制在1.5 m左右,水泥浆注浆利用1:1的方式,且注浆压力控制在0.5-1 MPa之间,导管的外插角度控制在10°~15°。

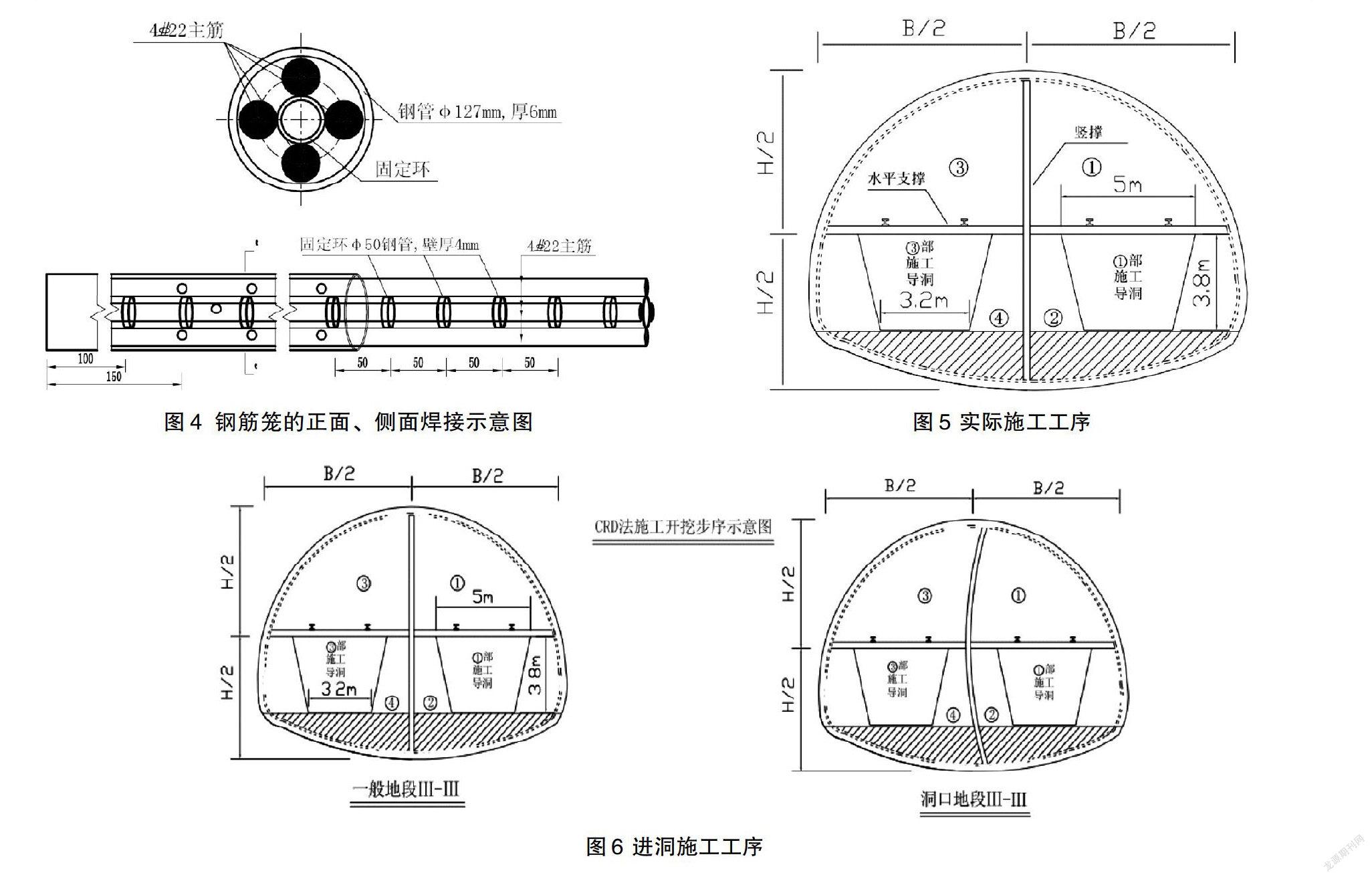

(2)管棚设计参数。管棚的设计物料及参数为:热轧无缝钢管,外径为127 mm,管壁厚度为6mm,钢管的前端为锥状,四周设置Φ12 mm的压浆孔2组,管棚的整体长度为30 m,位于衬砌的拱部,管芯和衬砌结构的外轮廓线之间保持20 cm的间距,且与路面平行,布设间距以40 cm为标准,且水泥浆注浆利用1:1的方式,注浆压力控制在0.5 MPa-1 MPa之间,最终压力控制在2 MPa,详细的钢筋笼焊接情况如图4所示。

针对围岩情况,并在召开专家评审会后,决定做30 mCRD施工试验段。针对CRD施工方式进行优化之后,实际的施工过程如下,详细的施工工序如图5所示。

首先将原方案中的中隔壁更改为竖撑,利用钢筋连接,取消混凝土喷射工艺;将临时的仰拱施工更改为水平支撑,同样取消混凝图喷射工艺;

再进行工序②和工序④施工时,采用分步作业的方式,同时与①③工序进行对接,利用拉槽、打坡道的方式实现同时施工;

进行仰拱支护施工时,临时支护的拆除进度为每阶段2 m。在整体的初期支护完成6 m后,要进行衬砌仰拱砼施工;

实施进行收敛观测,当基本情况稳定之后,便可以结合实际的情况进行临时支撑全面拆除;在拆除的过程中要及时检查各个连接部位的状态,分析钢架的纵向连接情况。

由于本次工程属于山岭隧道,爆破施工应用较多,因此在进行上部的爆破施工作业时,应该确保钻孔台架的安全,施工距离要控制在20 m以外,设置装碴区域,在运输设备进出施工区域进行装碴时,要保证进入长度控制在20 m以下,坡度控制在19%左右,台阶的长度控制在40m,从图6中来看,便是工序①、②之间保证40 m间隔,③、④同理。

其次,为了降低相邻爆破作業之间的干扰,在进行①、③工序施工的时候,其距离应该控制在10 m左右,②、④工序同理;①、③工序使用光面爆破技术,②、④工序使用数码雷管减震爆破控制技术;在爆破的过程中,要根据工序的相关需求合理的控制炸药的计量,可以结合减弱爆破的方式进行作业。

再次,在进行工序④作业的过程中,便应该进行仰拱砼作业,并与掌子面之间的距离保证在10 m左右,在整体工程的下部施工完成之后,进行导洞施工,再进行上部工序施工,导洞施工要采用预爆破方式。在拆除临时的支护结构时,需要测量相关结构的质量和性能,先拆除横撑,接下来拆除中隔壁,当衬砼与临时支撑结构之间的距离小于12 m时,应该根据实际情况进行支顶作业。

由于施工环境较为复杂,且超大断面隧道的施工危险性较高,因此在施工过程中需要落实信息化工程监测工作,本次试验段通过对地质及支护状况观察、拱顶下沉、周边位移、地表沉降等手段实时对施工过程进行监测,确保施工过程的安全。

在本次用改良CRD施工法进洞过程中各项监控量测数据均为正常。沉降速率均小于0.2 mm/d,累计沉降未见明显递增,沉降速率曲线图及累计沉降时程曲线变化平稳,证明改良版CRD施工法进洞能保证施工安全。

通过引进改良CRD施工工法进洞,相对于双侧壁导坑法,可大大减少施工工序、所耗材料,并将每日进尺1m的施工速度提升至每日1.5 m,在保证安全质量的前提下缩短了工期并节约成本。

鉴于大断面隧道的施工跨度和施工环境具备较为明显的特点,在制定施工方案、落实施工规划的过程中必须加强管控力度,例如针对支护方式、参数设计、岩层稳定作业、施工工序等环节,都要建立在超大断面隧道的角度上进行分析,因此施工规划较为复杂,且当前并没有形成较为系统的施工标准,因此在全面防控的过程中可能出现资源浪费的情况。

因此,充分利用现代化的工程技术分析不同施工条件,进行安全性评估,结合工程实际制定优化措施,是保证高效施工、节能施工的首要方式。

超大断面隧道工程的防水及排水工作涉及到的细节较多,需要合理的进行材料配置、参数设计、施工规划、全面检验和高质量的维护。首先,从项目的施工结构角度来看,防水排水作业涉及到了初期的支护作业、防水系统铺设、排水系统设计、衬砌作业等环节。这其中任一环节产生问题都会影响防水、排水系统的价值。

因此在超大斷面隧道施工过程中,制定严格的防、排水质量控制机制,从技术、材料、工序等角度降低或杜绝渗水问题,减少问题补救的环节,不仅能够提升防水、排水的效果,也能够保障项目安全。针对此,工程项目开展了全面的人员培训工作,通过前期的技术交底、工程培训、要点分析进行人员方面的控制;利用全面检验、质量检测等方式控制施工建材的质量,达到工程全包防水的目的。

大断面隧道已经成为当前我国交通工程中的重点环节,相关企业及部门已经投入了较大的技术科研力度,从技术角度全面提升隧道的施工质量,与此同时,健全安全管理机制也是辅助工程安全的首要措施。

制定指向性明确、规范实用性强、技术可靠性高的安全施工管理机制,从研发、实践、优化等角度落实安全管理,是提升安全保障的基础。

结合信息化技术完善安全质检体系,构建高效检测、精准施工、快捷定位的安全技术系统,是强化安全施工的前提。

在当前技术层面上进行分析,不断优化弱项,提升效率,降低能耗,是确保工程安全、推动工程不断发展的核心。

综上所述,在超大断面隧道施工过程中,受施工环境等诸多因素影响,进洞技术的质量以及施工规划至关重要,本文主要利用了理论分析以及案例研究的方式来阐述了科学规划进洞技术的重要性及相关流程,在为相关施工单位提供借鉴价值的同时,也希望在未来的铁路超大断面隧道施工过程中,能够秉承从长远发展视角,从技术、制度、意识等多个角度进行优化,完善大断面隧道施工体系,提升基础设施建设质量和效率,保障施工安全。

[1]刘红轲.超大断面隧道进洞技术的探讨[J].山西建筑,2018,44(5):175-177.

[2]李凯,陈军社.暗挖大断面隧道临时支撑拆除及衬砌施工方法[J].筑路机械与施工机械化,2019,36(11):62-68+74.

[3]魏燃.Ⅴ级围岩大断面隧道开挖步序及对边坡稳定性影响研究[J].公路工程,2019,44(3):222-227.

With the continuous improvement of transportation demand in China, the fields involved in transportation construction engineering are also expanding. Therefore, tunnel engineering is facing great challenges. This article aims to improve the tunnel entry technology of super-large cross-section tunnels, combined with actual engineering cases. First, analyze the theory and development characteristics of the super-large cross-section tunnel; secondly, analyze the corresponding engineering examples; and finally, according to the actual situation of the project, analyze how to implement the construction technology of safe tunnel entry under the super-large cross-section condition. Through the discussion in this article, we hope that we can comprehensively improve the construction quality of current traffic engineering and further optimize the safety and stability of tunnel construction.

super large section;tunnel engineering;tunneling technology