燃气喷轨分拣装置的设计与实现

2020-09-10余键

摘要:采用PLC设计燃气喷轨的分拣装置,研究了机械手、气缸的联合控制方式,灵活处理了燃气喷轨分拣控制的工艺流程,在实现系统自动控制的同时,有效提升了不同材质的燃气喷轨的分拣速度与准确性,并对分拣后的工件进行了数量统计。

关键词:燃气喷轨;分拣;PLC

0 引言

近年来,燃气发动机的研发与制造在国家政策的大力引导下,取得了长足的提升与发展。燃气喷轨是燃气发动机电控喷气系统的关键装置之一,它的动态性能与设计结构对发动机燃气气体的有效混合及燃烧速度的提升有着至关重要的作用。其喷嘴可采用不锈钢和铜质两种规格,产品分拣方式仍主要采用手工分拣。而从工时分析上看采用人工分拣的生产效率很低、人工成本较高,而且人为的失误也是不可避免的。对产品的自动分拣可以有效的改进企业生产过程中存在的这类问题,为企业降低成本、提高效率和增强企业的综合竞争力。

燃气喷轨自动分拣装置是根据燃气喷轨生产线的喷轨分拣需求而设计的,主要基于喷嘴的材质不同而对燃气喷轨成品进行智能分拣、计数。该装置配置于燃气喷轨喷嘴装配环节之后,作为燃气喷轨分类与计数的专用设备。在燃气喷轨分拣装置的设计中,基于出现的传感器信号较多,需协调的机械装置较复杂,在充分考虑其控制方式与机械结构的前提下,选用PLC作为系统核心,使控制系统在完成工艺要求的同时,可实现其可靠、准确的分拣与计数功能。

1 自动分拣装置原理

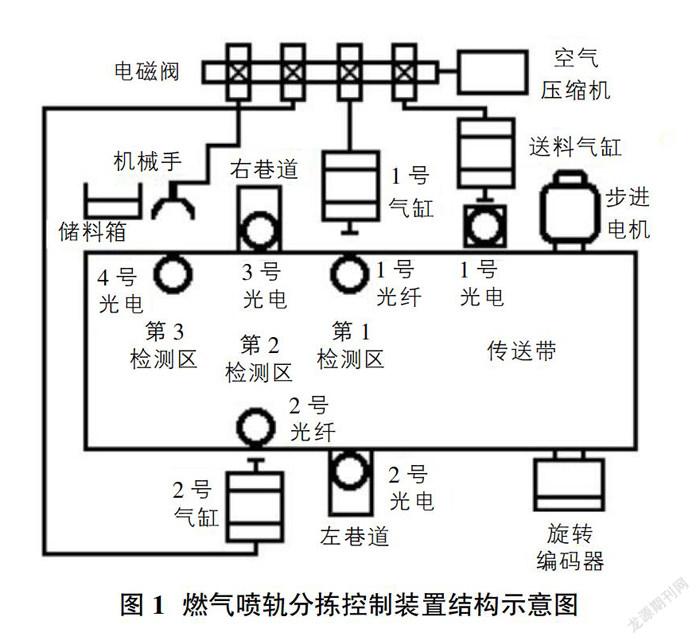

燃氣喷轨分拣控制装置的机械部分主要由步进电机、旋转编码器、空气压缩机、电磁阀、气缸、传送带和各类传感器等部件组成。整机配备左、右巷道分别用于分拣铜质和不锈钢材质的燃气喷轨,另在传动带尾端设置机械手,用于抓取意外混入传送带的其它物件。传感器检测部分分别由光纤、光电等传感器检测是否有喷轨进入,以及喷轨的材质。系统启动后,传送带处于低速运行,1号光电传感器位于分拣装置的入料口,用于检测喷轨是否有进入通道,一旦传感器检测到有喷轨进入通道,则将触发信号传送至PLC的输入端口,PLC发送指令,步进电机升至高速运行。1号和2号光纤传感器分别装置于第1、2检测区,作用是用来检测燃气喷轨是何材质,如为不锈钢喷轨,则1号光纤传感器输出信号至PLC端口,PLC根据程序驱动1号气缸推动工件入左巷道,左巷道口设置2号光电传感器,触发信号是PLC计数器加1;如为铜质材料,则2号光纤传感器触发,由PLC发出指令驱动2号气缸将工件入推入右巷道,由右巷道口3号光电传感器触发信号完成计数;如1号、2号光纤传感器都无触发信号,工件行至第3检测区,则由4号光电传感器检测工件并触发信号,由PLC驱动机械手工作,将工件抓取放入储料箱。从1号光电传感器触发到工件正确分拣完毕,为一个完整周期,当工件被判断分拣完成后,若入料口没有新的工件进入,则传送带恢复低速运行,如再有工件进入,则重复上述动作过程。燃气喷轨分拣控制装置结构示意图如图1所示。

2 控制系统的设计

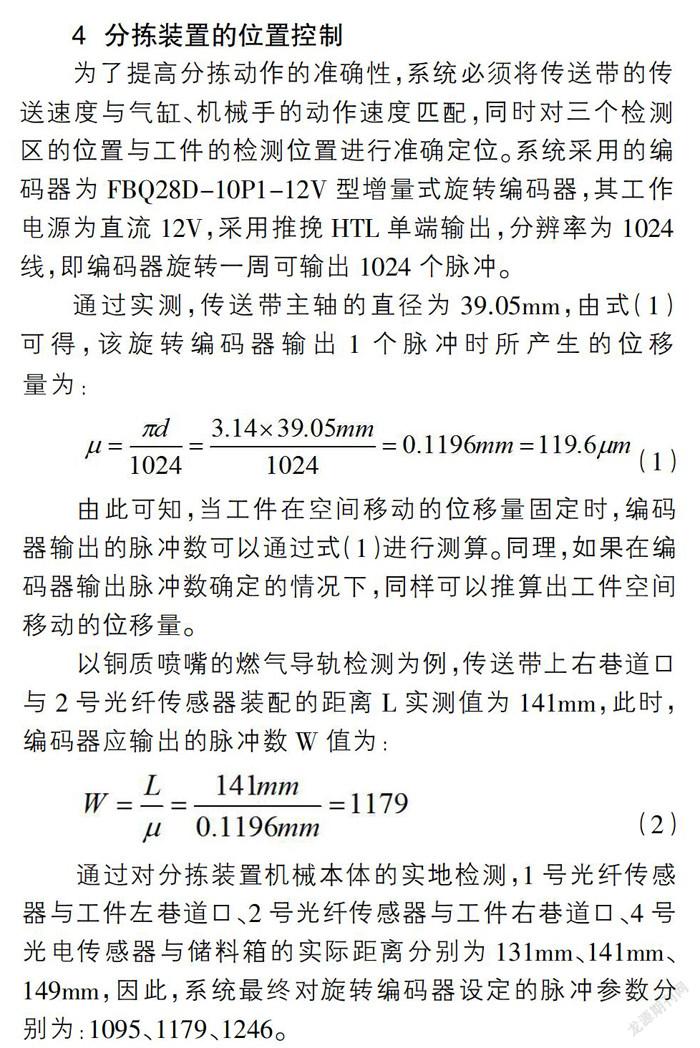

燃气喷轨分拣装置控制系统由工控机、PLC、变频器、电机和传感器等组成。工控机作为上位机,是整条生产线控制和管理的核心,负责与 PLC 实时通信、向数据采集卡发布指令,以及进行人机界面的管理工作。系统的工作流程控制主要由PLC完成,如气缸的伸出与退回、传感器的材质识别、变频器的调速控制、工件数量的计数等。其中,为了提高传感器接收与输出信号的可靠性,并有效降低噪声信号干扰,系统添加了数据采集卡将采集的多段数据利用均值滤波算法取平均值,取代原始信号中的各个原始值,用于控制软件对原始回波信号的滤波处理。燃气喷轨分拣装置控制系统硬件结构图如图2所示。

根据对燃气喷轨分拣流程的分析,PLC的输入信号包括单周启动、循环启动、急停等开关量信号,编码器信号,入料口、左巷道、右巷道、第3检测区的光电传感信号,用于材质识别的2个光纤传感信号,以及推送气缸和机械手的各限位信号;输出信号包括电机驱动信号,气缸与机械手驱动信号,以及系统运行状态指示灯和计数数字显示信号等。

根据对输入输出端口的数量统计,兼顾成本节约,选择FX2n-48MR型PLC作为控制器,该款产品的I/O点数完全能满足燃气喷轨分拣工作的所需要求。驱动气缸选取CDJ2B16-15Z-B型气缸,该款气缸工作压力可达1MPa,并可调缓冲,完全能满足燃气喷轨的推送要求。由于燃气喷轨通过光纤传感器时具有一定速度,因此配备的检测光纤传感器灵敏度要高,课题选用XUDA1NSMM8型光纤传感器,该款传感器的采用开路集电极输出,响应时间在200μs以下,能很好的完成系统的材料识别需求。

3 系统软件设计

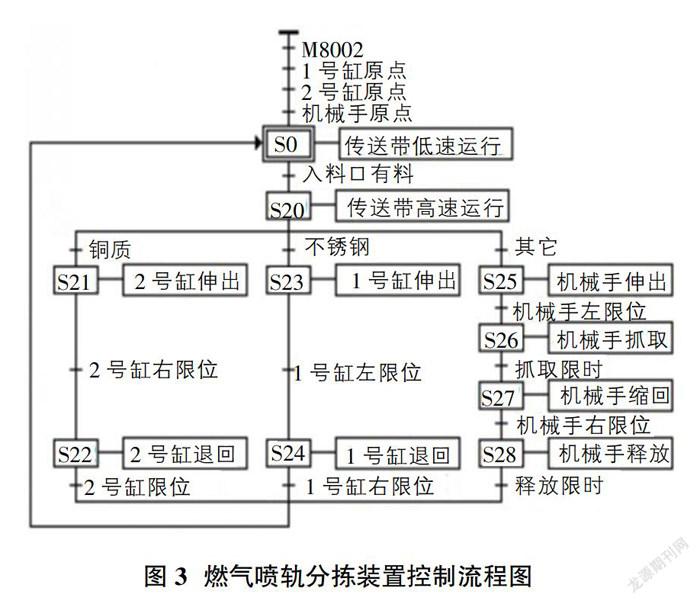

根据分拣控制要求可知,当传送带上有工件时,传送带带动工件移动至相应检测区,根据工件材料的不同,1号气缸、2号气缸和机械手的分拣动作执行处于选择状态。因此,本系统主体采用可选择的分支与汇合来编译程序,具体流程图如图3所示。

由于程序没有设置单步执行环节,因此,系统的初始状态必须要求两个气缸与机械手应处于原始位置。如三者有其一不在原始位,可通过操控面板上的手动机械复位按键使其复位,系统再进入工作状态。

4 分拣装置的位置控制

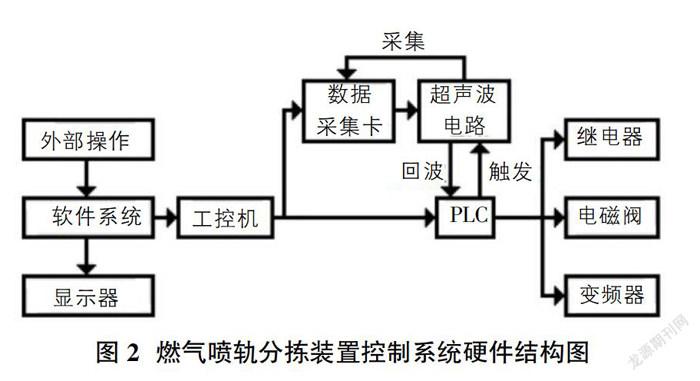

为了提高分拣动作的准确性,系统必须将传送带的传送速度与气缸、机械手的动作速度匹配,同时对三个检测区的位置与工件的检测位置进行准确定位。系统采用的编码器为FBQ28D-10P1-12V型增量式旋转编码器,其工作电源为直流12V,采用推挽HTL单端输出,分辨率为1024线,即编码器旋转一周可输出1024个脉冲。

通过实测,传送带主轴的直径为39.05mm,由式(1)可得,该旋转编码器输出1个脉冲时所产生的位移

量为:

由此可知,当工件在空间移动的位移量固定时,编码器输出的脉冲数可以通过式(1)进行测算。同理,如果在编码器输出脉冲数确定的情况下,同样可以推算出工件空间移动的位移量。

以铜质喷嘴的燃气导轨检测为例,传送带上右巷道口与2号光纤传感器装配的距离L实测值为141mm,此时,编码器应输出的脉冲数W值为:

通过对分拣装置机械本体的实地检测,1号光纤传感器与工件左巷道口、2号光纤传感器与工件右巷道口、4号光电传感器与储料箱的实际距离分别为131mm、141mm、149mm,因此,系统最终对旋转编码器设定的脉冲参数分别为:1095、1179、1246。

5 结语

燃气喷轨分拣装置的控制系统采用了PLC控制,并集成变频器、传感器等控制技术,整机系统稳定可靠。经试运行,设计的整机系统使分拣与计数的有效率提升34.2%,误差率0.17%,已能基本达到设计预定的工艺要求。同时,考虑到企业对生产线的实用性要求和日后技术提升,在设计时预留了部分端口,以作系统的可持续拓展。燃气喷轨分拣装置的设计成功给企业人力成本减负,同时能为自动化传送系统的分拣设计提供借鉴。

参考文献:

[1]刘雪雪.PLC与自动线调试运行[M].南京:江苏教育出版社,2013.

[2]余键.基于PLC控制的壁纸压花装置的改进[J].温州职业技术学院学报,2016.

[3]秦萍.PLC在自动分拣系统中的应用[J].价值工程,2015.

[4]刘杰,李鹏.基于可编程控制器的分拣装置设计与实现[J].西南师范大学学报,2014.

课题项目:2019年浙江省教育厅一般科研项目课题“燃气喷轨喷嘴分拣系统设计”(课题编号:Y201941627)的研究成果。

作者简介:余键(1979-),男,浙江瑞安人,高级实验师,硕士,研究方向为控制科学与工程。