航空燃油泵齿轮延迟裂纹分析与预防

2020-09-10杨引锋许利利陶保平

杨引锋 许利利 陶保平

摘要:某型号燃油齿轮泵齿轮零件在装配过程中发现有裂纹缺陷,经查零件入库前经过磁力探伤检查无裂纹。通过对缺陷进行宏观检查、金相检验,确定了裂纹缺陷属于延迟时效裂纹。分析结果表明,延迟裂纹是磨削残余应力大于零件组织应力造成的零件开裂。因此,降低磨削残余应力是防止延迟裂纹的有效措施。

关键词:延迟裂纹;残余应力;氰化

0 引言

燃油齿轮泵齿轮副设计的精度高,齿轮精度一般达到五级或高于五级。齿轮轴径要求的圆柱度及粗糙度也极高,以此来保证齿轮泵工作时轴径处的最小临界油膜厚度,消除运动副部位的干摩擦。齿轮端面要求垂直度不大于0.005,以达到与滑动轴承端面的最佳密封效果,提高齿轮泵的容积效率。为了获得设计图纸要求的较高尺寸精度及粗糙度,在齿轮加工的最终工序,齿轮两轴径需在高精度外圆磨床上加工,而齿在成型磨齿机上加工。然而,在磨削获得较高精度的同时会产生一些负面影响,比如,磨削裂纹、磨削烧伤等缺陷。这些缺陷一直是困扰产品质量的难点,尤其是延迟裂纹的产生,严重降低了齿轮的使用寿命,是不允许存在的缺陷。

某型号齿轮零件按工艺流程,在交付入库前进行磁力探伤检查未发现有裂纹,但在装配过程中,发现某些零件的外圆端面、齿根处有微小的裂纹缺陷。引起延迟裂纹的原因有很多,本文针对延迟裂纹产生的原因进行分析,并制定控制措施,对提高齿轮零件寿命有重要的意义。

1 齿轮技术要求与工艺分析

1.1 技术要求

某型油泵齿轮零件结构如图1、图2所示,(轴类、盘类),均采用了合金结构钢12Cr2Ni4A。此材料是一种优良的渗碳钢,具有较好的淬透性,其经渗碳并淬火加低温回火后,不但表面具有较高的硬度,而且芯部的强度、韧度及塑性也较好,因此特别适合于制造各类轴类零件及齿轮零件。设计图纸要求齿轮轴径表面和齿侧面的粗糙度是Ra0.4,端面平面度0.005,外花键氰化深度0.2~0.4mm,表面硬度HRC≥56,齿轮及两端轴径氰化深度0.4~0.9mm,表面硬度HRC≥61,中心硬度HRC32~43,均为二次氰化要求,部分零件无内外花键时,只有一次氰化要求。

1.2 工艺分析

齿轮的加工工艺流程如表1所示。

零件经过粗加工→热处理→半精加工→磁力探伤→精加工→磁力探伤,工艺文件在进行化学热处理后端面磨削余量0.13~0.15mm,直径单边磨削余量为0.15~0.19mm。

2 裂纹缺陷与成因分析

2.1 裂纹缺陷分析

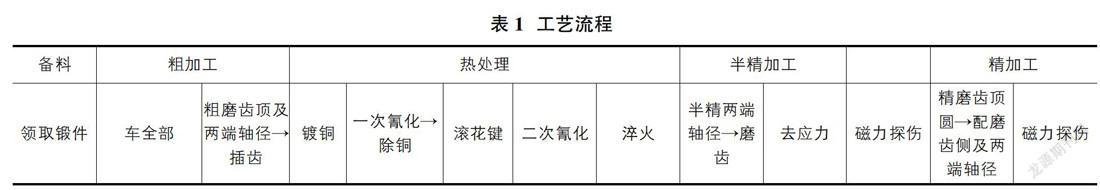

裂纹分布情况如图(图3、图4)所示。

对产生裂纹的零件进行磁粉探伤并结合放大镜检查(裂纹如图5所示),并将裂纹垂直切开,用金相方法观察裂纹截面形貌,裂纹与表面垂直,折线向基体内扩展,裂纹两侧吻合良好,尾端尖锐,裂纹附近基体未见夹杂、氧化皮和疏松等原材料缺陷。

零件表面在磨削后,残留有磨削拉应力,当磨削拉应力超过材料的抗拉强度时就会产生磨削裂纹。磨削应力可能会使齿轮表面立即产生裂纹,也可能延迟一段时间后产生裂纹,而齿轮入库前的磁力探伤未发现裂纹,说明裂纹在磁力探伤检查时并未生成,而是在库存过程中经过自然时效后显现。

2.2 成因分析

2.2.1 零件氰化工藝的影响

该型齿轮泵齿轮类零件由于渗层的需要,都要经过2次氰化处理,会影响零件组织以及表面应力状态。12Cr2Ni4A齿轮经过830℃渗碳冷却至室温后,再经过650℃高温回火处理,回火温度高,磨裂倾向大。这是由于高温引起晶粒长大而形成的粗针状马氏体中含碳量的增加使热导率减小,摩擦热增加,因而也增加了热应力。加之表面硬度显著提高(HRC≥61),半精磨削由于去余量较多,会使磨削产生很大的应力。

2.2.2 磨削加工参数的影响

半精磨削、精磨加工过程中,由于齿轮与砂轮的相互运动及磨削热的影响,将会在齿轮中产生较大的残余应力,即轴向的残余压应力和环向的残余拉应力,对裂纹萌生起到真正作用的是环向拉应力。经过对砂轮转速、磨削量、进刀量对残余应力影响的研究,结果是磨削量对环向残余拉应力的影响较小,对轴向残余压应力的影响较大。磨削量增加,轴向残余压应力会随着增大,分布范围也逐渐加深。随着磨削速度和进给量的增大,环向残余拉应力成线性增加。当磨削参数设置不合理时,磨削过程中产生的热量将使齿轮接触部位周边的温度快速升高,在冷却液的作用下,齿轮表面发生二次淬火,同时由于磨削升温与冷却存在时间差,期间产生的膨胀量及收缩量不同,以及齿轮与砂轮之间的相互运动作用,这些都将是导致磨削齿轮过程中产生较大残余应力的因素。

经对出现裂纹的理化分析,认为裂纹由于磨削应力释放造成零件局部轻微开裂,其与加工过程中设备、砂轮、切削参数的选择有直接关系。因此,砂轮的选择以及加工参数的调整的不合理、零件散热的不均匀也会导致表面应力的增大以及烧伤裂纹。

2.2.3 冷却液的影响

磨削加工时,冷却液不仅对零件表面有降温冷却的作用,而且具有防止砂轮孔隙堵塞、冲洗磨削金属沫等的清洁作用,这样可以防止温度升高,减少磨粒与零件间的摩擦,进而保证零件精度,避免磨削缺陷等作用。磨削时冷却不充足,磨削产生的磨削热很大程度上会使零件表层奥式体化,进而再次淬火形成淬火马氏体,在零件表面产生附加的组织应力。产生的组织应力和磨削产生的热应力迭加导致零件出现磨削裂纹。在齿轮轴的转角台阶处、齿根处,磨削时冷却液冷却补充分,散热条件相对较差,引起磨削烧伤及磨削裂纹等缺陷。

3 改进措施

①根据裂纹产生的原因,重新对齿轮的工艺流程进行梳理分析,发现流程上没有热处理前的预备热处理,在热处理后半精磨削工序加工后缺少时效工序。现将该型号齿轮工艺流程进行优化和细化,粗加工后增加稳定化处理,氰化后增加半精磨工序,将磨削余量进行二次分解,磨削后增加时效工序,消除磨削应力。

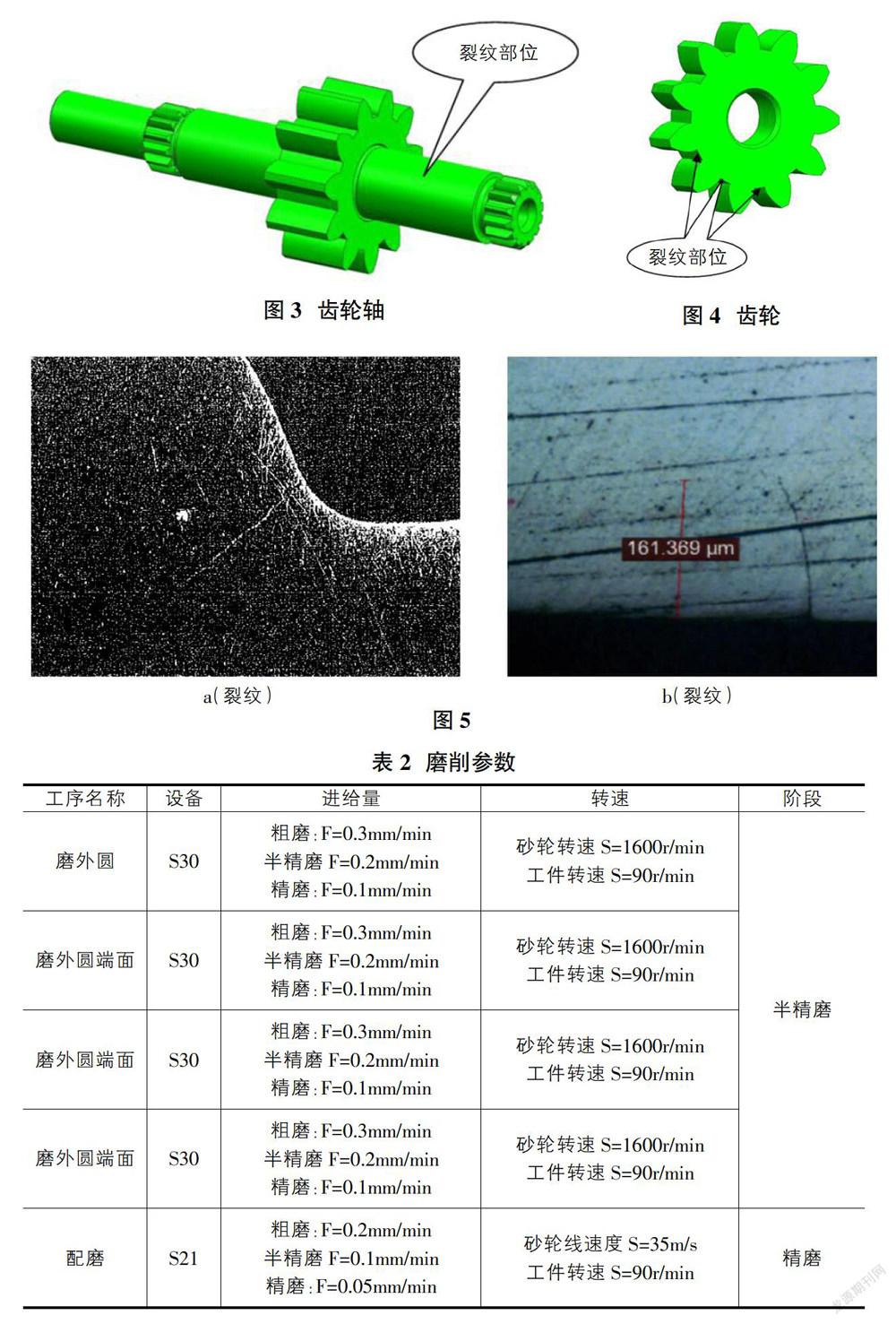

②零件在之前磨削加工过程中,砂轮的选择及加工参数不合适。半精磨削在数控万能磨床S30上加工,将原砂轮更换为PA100KV铬刚玉砂轮进行磨削,自锐性好,锋利度高。精磨在数控万能磨床S21上加工,同样选用铬刚玉的砂轮PA120KV。对于磨削参数也进行了相应优化,最终的磨削参数如表2所示:

③磨削热是产生磨削裂纹的根本原因,因此降低磨削热是解决磨削裂纹的关键。数控磨床有2组冷却油管,在使用过程中,应将一组准确喷射在砂轮参与切削部位,喷射方向与砂轮旋转方向相反,保证及时冲出粘在砂轮上的砂轮沫与金属屑,将另一组喷射在磨削区域,喷射方向与砂轮旋转方向相同,便于冷却油通过砂轮的离心力到达磨削区域,以保证磨削区域的充分冷却。

4 结论

①磨削裂纹产生的根本原因是金属表面在磨削过程中产生的热量无法及时被冷却介质带走,表层材料被重新回火或形成新生的淬火马氏体,使表层产生很高的组织应力和热应力形成拉应力所致。

②裂纹产生的直接原因是工艺路线与加工参数不合理,精加工时磨削残余应力较大,为裂纹的萌生提供了必要条件。

③增加化学热处理前的预备热处理,磨削后进行时效处理,能进一步降低磨削残余应力。控制磨削进刀量,砂轮转速,工件转速能有效避免早期显微裂纹。

④降低磨削残余应力,是消除延迟裂纹的有效措施。

参考文献:

[1]王立涛,柯映林,黄志刚,等.航空构件铣削残余应力分布规律的研究[J].航空学报,2003,24(3):286-288.

[2]丁惠麟,金荣芳.机械零件缺陷、失效分析与实例[M].北京:化学工业出版社,2013.

[3]张玉庭.热处理技师手册[M].北京:机械工业出版社,2006.

作者简介:杨引锋(1985-),女,陕西户县人,本科,中级工程师,研究方向为航空发动机燃油附件齿轮件工艺技术研究,精密承力件工艺技术研究,精密密封件工艺技术研究。