电力机车受电弓滑板用浸铜碳条的试验研究

2020-09-10陈飞雄颜君毅王铁军

陈飞雄 颜君毅 王铁军

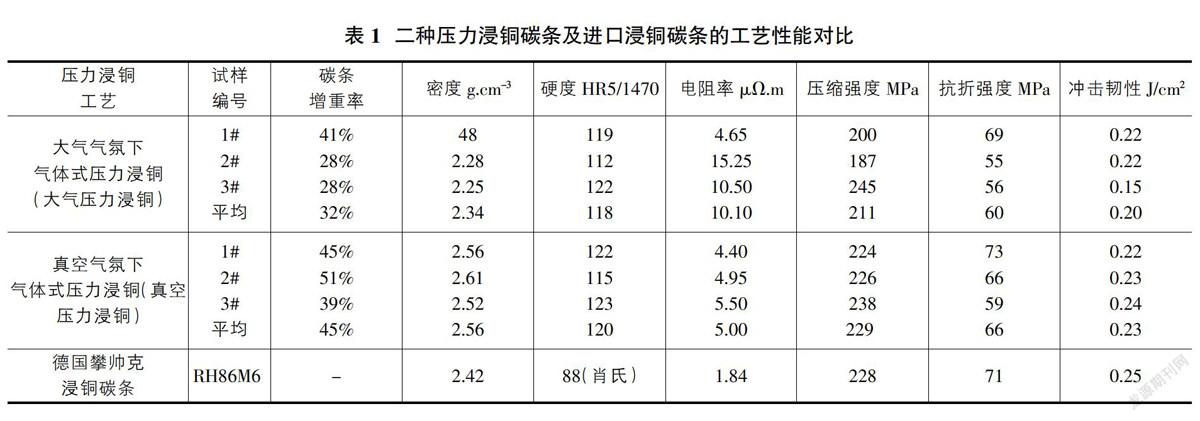

摘要:本文以电力机车受电弓滑板碳条材料为基体,采用大气气氛下和真空气氛下的二种气体压力浸铜工艺(分别简称为“大气压力浸铜工艺”和“真空压力浸铜工艺”)进行浸铜,制备浸铜碳条材料,比较了二种压力浸铜工艺的浸铜碳条性能,结果表明:对比大气压力浸铜,真空压力浸铜效果改善明显,碳条的浸铜增重率从32%上升到45%,提高了40%,碳条浸铜后的电组率从10.1μΩ.m下降到5.0μΩ.m,降低了50%。浸铜碳条的力学性能达到了德国攀帅克受电弓滑板浸铜碳条水平。

关键词:压力浸铜;浸铜碳条;电力机车受电弓滑板

0 引言

浸铜石墨材料是以石墨为基材, 在高温下使液态铜渗透到石墨的开孔和微裂纹中, 形成连续相, 而获得浸铜石墨复合结构[1]。由于铜呈网状连续分布,使得浸铜石墨材料的导电性、导热性比石墨基体材料显著改善。这种方法也用于电力机车受电弓滑板的浸铜碳条材料的制备[2]。但由于铜对碳几乎不润湿(润湿角=152°[3],因此,常压下很难实现铜对碳条的浸渗。必须采用压力浸铜工艺来获得浸铜碳条材料。加压方式分为机械式加压和气体式加压二种[4]。机械式加压压力高,能到100-200MPa,因此对待浸渗的碳条材料强度要求高且压力只能是单向传递,浸渗效果受到限制。气体加压压力较小,通常为10-20MPa,但压力是各个方向均衡传递,容易实现均匀浸渗。因此,高性能的浸铜碳条材料通常采用高温真空气体加压浸渗工艺来制得。如,美国摩根公司、德国攀帅克公司、奥地利霍夫曼公司都是采用这种工艺来生产浸铜碳条材料,用于高速列车受电弓滑板的受流牵引。我国目前还缺少这种高水平的真空气体压力浸渗炉,浸铜碳条通常采用大气气氛下的机械式加压或气体式加压工艺来制备,由于性能较低,只能用于普速电力机车受电弓滑板的受流牵引。近年来,国内也已开始重视高温真空气体式压力浸渗炉的开发。中国钢研集团开发了国内首台大型高温真空气体压力浸渗炉用于国内某企业的受电弓浸铜碳条的生产。长沙顶立科技开发了国内首台高温真空气体压力浸渗试验炉用于国内某高校金属浸渗材料的研究和中试。本文以国内某企业碳条为浸渗对象,对比了大气气氛下和真空气氛下的二种气体式压力浸铜工艺的浸铜效果,测试了二种工艺浸铜碳条材料性能,并与国外进口的受电弓浸铜碳条材料进行了对比。

1 试验材料与方法

本试验所用碳条为国内某企业提供,密度1.72g/cm3,开孔隙率17%。所用浸渗剂为电解阴极铜板。

碳条采用高温真空气体式压力浸铜(简称“真空压力浸铜”)和高温大气气体式压力浸铜(简称“大气压力浸铜”)二种压力浸铜工艺。真空压力浸铜在国内某高校的专用试验炉上进行,浸铜压力10MPa、浸铜温度1350℃,浸铜时间10-30min。先抽真空除去碳条中的空气,然后将碳条完全浸泡到铜液中。通过惰性气体各向均衡加压,使铜液沿各个方向浸入碳条中。为防止浸入铜的再流失,对浸铜的碳条实施压力保持降温。大气压力浸铜在国内某企业的浸渗炉上进行,浸铜压力15MPa、浸铜温度1350℃,浸铜时间1-5min。先将碳条预热,然后放入到浸渗模具中,再将熔化的铜液倒入模具中使碳条完全浸泡,盖上密封板后通入压力气体进行浸铜。

浸铜后的碳条经加工后测量体积和重量,计算密度。按行业标准测量浸铜碳条的硬度、抗折强度、压缩强度、冲击韧性和电阻率。利用金相显微镜观察浸铜碳条的组织形貌。

2 试验结果与讨论

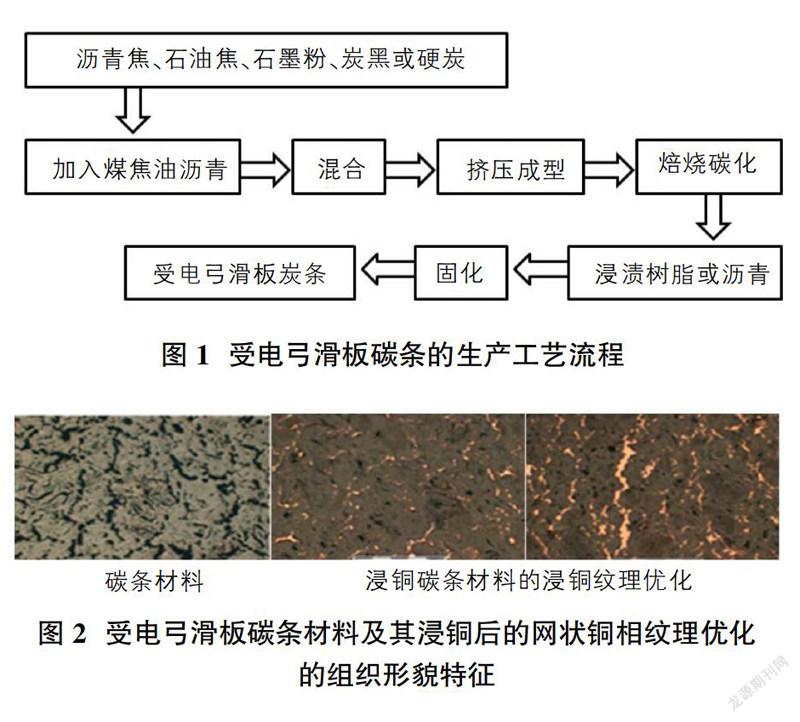

受电弓滑板碳条的生产流程如图1。以沥青焦或石墨焦为原料,根据需要加入石墨粉、炭黑或硬炭先制成骨料,然后加入煤焦油沥青作为黏结剂进行混捏混合制得糊料,再通过挤压成型获得碳条生坯,经焙烧碳化后变成碳条熟坯。对碳条熟坯浸渍树脂或沥青,经固化后得到所需密度和开孔隙率的受电弓滑板碳条。

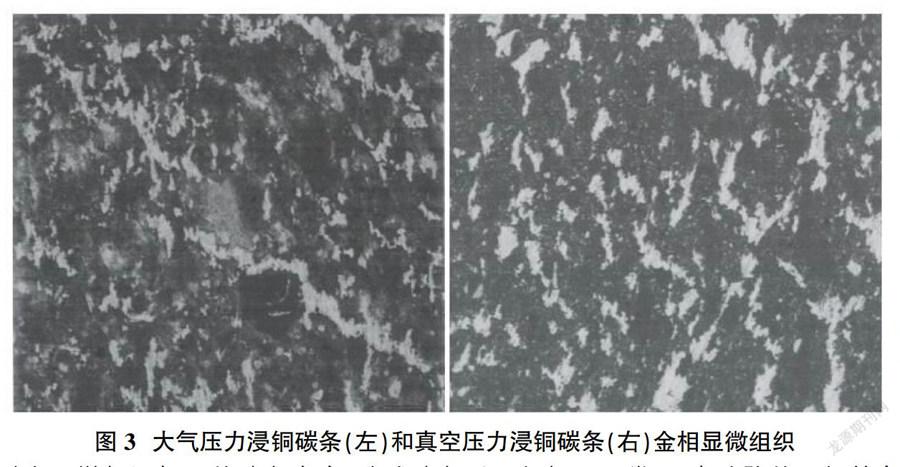

对上述碳条进行压力浸铜,获得受电弓滑板浸铜碳条。因此,碳条的密度和开孔隙率是决定碳条浸铜质量的基础。碳条密度和开孔隙率应控制适当,密度过高、开孔隙率过低,会增加后面的浸铜难度,导致浸铜量不够,影响浸铜效果和浸铜后的性能。密度过低、开孔隙率过高,会使碳条强度过低,也会影响到浸铜后的性能,同时也因浸铜量过高而增加浸铜后的碳条密度,造成碳条重量超标。通常用于浸铜的碳条密度控制在1.60-1.75g/cm3,开孔隙率控制在15-20%。另外浸铜工艺也会影响浸铜效果。图2是国外奥地利霍夫曼公司所提供的受电弓滑板碳条材料及其浸铜后的网状铜相纹理优化的组织形貌特征,显示了碳条浸铜水平的提高过程。

本试验采用的受电滑板碳条密度为1.70g/cm3,开孔隙率为17%。如前面试验方法中所述,碳条采用真空压力浸铜和大气压力浸铜二种压力浸渗铜工艺进行浸铜。表1为碳条浸铜后的增重率、密度及电阻率、硬度和力学性能指标。可见,对比大氣压力浸铜工艺,碳条经真空压力浸铜后的增重率从32%上升到45%,提高了40%。密度从2.34g/cm3增加到2.56 g/cm3。说明碳条的真空压力浸铜效果好于大气压力渗铜效果。这突出体现在电阻率指标的改善上。由表中可知,碳条大气压力渗铜后的电阻率为10.10μΩ.m,而经真空压力渗铜后的电阻率下降到5.00μΩ.m,降低了50%(注:电阻率指标越低越好)。另外,从力学性能指标对比看,真空压力浸铜碳条的抗折强度、压缩强度和冲击韧性也都高于大气压力浸铜碳条。与德国攀帅克浸铜碳条相比,真空压力浸铜碳条的抗折强度、压缩强度和冲击韧性指标与进口浸铜碳条相当,但在电阻率指标上还有差距,进口浸铜碳条的电阻率指标更优,降到了1.84μΩ.m。

图3是大气压力浸铜碳条与真空压力浸铜碳条的金相显微组织形貌。可见,对比大气压力浸铜碳条,真空压力浸铜碳条的浸铜量更多,铜相分布更均匀,铜相网状纹理分布更优化,这与图2所示的效果一样。这种优化的铜相网状纹理分布有利于提高碳条的性能,特别是碳条的导电性能。

根据熔体浸渗原理[4][5],金属熔体浸渗多孔预制体的动力源于多孔预制体内孔隙形成的毛细管力,在毛细管力作用下将熔体“吸入”到多孔预制体内。这种“吸入”式浸渗发生的前提条件是熔体能良好地润湿多孔预制体(即:润湿角小于90°)。但在碳条浸铜时,由于铜对碳不润湿(润湿角=152°),使得碳条内孔隙的毛细管力不但不能成为“吸力”,反而转向为浸渗阻力。因此,必须借助外界压力来克服毛细管力阻力,将铜液“强制性”压进碳条内。

本试验碳条浸铜时,碳条是完全浸泡在铜液中的,因此,碳条在浸入铜液前必须通过抽真空处理将碳条内部的空气排除干净,否则会在碳条中心部包气而产生浸不透的现象。真空压力浸铜工艺具有这种排气功能,而大气压力浸铜工艺则无法实现浸铜前的排气。这也是造成图3所示的大气压力浸铜碳条中浸铜量少且分布不均匀的主要原因。另外,大气压力浸铜操作中,预热碳条在放入模具的过程中没有保护,碳条会因此发生氧化。还有就是,在碳条被铜液浸泡后的气体加压浸渗中,铜液温降很快,为防止铜液凝固而包住碳条,只能控制在很短时间内浸铜。这些都是降低碳条浸铜效果的不利因素,会造成碳条浸铜的不稳定性,使碳条性能,特别是电阻率指标产生波动。这从表1中已经看出,大气压力浸铜碳条的1#、2#、3#样的电阻率分别为4.65μΩ.m、15.25μΩ.m、10.50μΩ.m,波动明显。而真空压力浸铜碳条1#、2#、3#样的电阻率分别为4.40μΩ.m、4.95μΩ.m、5.50μΩ.m,波動不明显。因此,要获得浸铜效果良好的高性能受电弓滑板用浸铜碳条,除控制好碳条的密度和开孔隙率外,还应采用可控性、稳定性及功能性更强的真空压力浸铜工艺。

3 结论

①采用大气压力浸铜工艺和真空压力浸铜工艺,碳条都实现了有效浸铜。

②大气压力浸铜工艺存在先天不足:一是碳条容易氧化;二是碳条中的气体不能有效排出;三是浸铜工艺操控性差。从而降低了碳条浸铜效果并产生性能波动。

③对比大气压力浸铜,真空压力浸铜效果改善明显,碳条的浸铜增重率从32%上升到45%,提高了40%,碳条浸铜后的电组率从10.1μΩ.m下降到5.0μΩ.m,降低了50%。浸铜碳条的力学性能达到了德国攀帅克受电弓滑板浸铜碳条水平。

参考文献:

[1]苏君明,陈林泉,等.石墨渗铜喉衬材料的微观结构与抗热震性能[J].固体火箭技术,2003,26(3):58-61.

[2]候明,孙乐民,李爱娜.电力机车受电弓滑板的现状[J].粉末冶金技术,2006,24(3):223-226.

[3]陈飞雄,颜君毅,杨鑫,等.C/C多孔骨架压力浸渗Cu的效果评估[J].冶金与材料,2020,40(3):5-8.

[4]王铁军.熔体浸渗TiC、B4C基金属陶瓷复合材料的研究[学位论文].北京:钢铁研究总院,2006.

[5]胡锐,李金山,等.石墨/铜基复合材料真空液相浸渗过程动力学研究[J].西北工业大学学报,2004,22(3):296-299.