某全泥氰化炭浆提金厂技术改造实践

2020-09-10吴忠仙徐述武雷云王冬林王德斌

吴忠仙 徐述武 雷云 王冬林 王德斌

摘要:云南某全泥氰化炭浆提金厂为进一步提高生产产能,降低吨矿成本,在流程考查的基础上,针对影响产能提升和成本管控的瓶颈因素,进行了技术改造。通过优化破碎机定颚板厚度、半自磨机格子板格子孔及筒体衬板提升筋高度等,产能从4 037.75 t/d提高到4 231.05 t/d,选矿成本从100.77元/t下降到96.69元/t,且金、银回收指标未受到影响,改造效果较好,经济效益显著。

关键词:全泥氰化;破碎机;半自磨机;设备结构;多碎少磨

中图分类号:TF831文章编号:1001-1277(2020)10-0068-04

文献标志码:Adoi:10.11792/hj20201014

云南某全泥氰化炭浆提金厂碎磨流程采用一段粗碎和两段一闭路磨矿,设计处理能力为3 000 t/d,经过2年的生产实践和多项技术改造,2017年、2018年平均处理量达4 000 t/d,产能和选矿成本控制突破进入“瓶颈”。通过碎磨流程考查发现,影响产能提升的瓶颈因素有3个方面:一是经过一段破碎的原矿粒度偏大,入磨矿石粒度较粗,未能实现“多碎少磨”的设计理念[1-2];二是两段磨矿有效负荷分配不均衡,一段磨机负荷利用不足,排矿粒度较粗,未能充分发挥其效能[3-4],二段磨机负荷过大,磨矿时间短、效率低;三是球磨砂泵供浆能力不足,导致旋流器给矿浓度偏高,分级效果不佳,影响二段磨机负荷。本文在流程考查基础上,查找影响碎磨系统产能提升的核心原因[5],并实施了设备结构和流程优化技术改造,为提升产能、降低选矿成本提供了理论依据和支撑。

1 碎磨工艺流程考查

1.1 入磨矿石粒度

入磨矿石粒度分析结果见表1。

由表1可知:入磨矿石粒度+10 cm的产率为30.10 %,此部分粒级产率较高。

1.2 流程考查

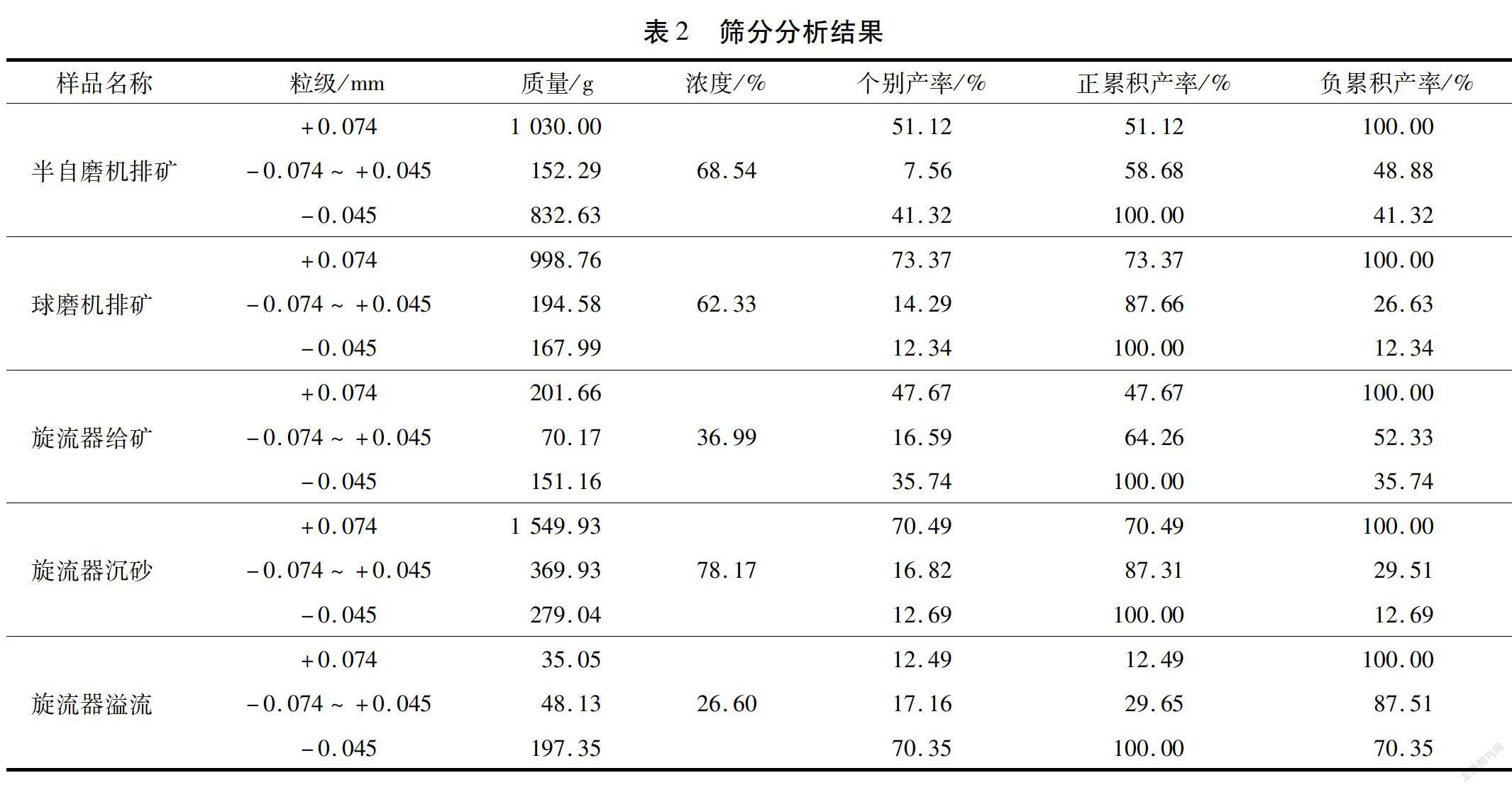

1.2.1 磨矿流程取样与筛分

取样点布置见图1,筛分分析结果见表2。

由表2可知:在上调日处理量后,待流程运行稳定再取样筛分,处理量为4 083.21 t/d;旋流器给矿浓度36.99 %,溢流浓度26.60 %,给矿浓度较高,溢流浓度偏高,溢流-0.074 mm粒级产率仅为87.51 %,细度较差;半自磨机排矿-0.074 mm粒级产率为48.88 %, 球磨机排矿-0.074 mm 粒级产率为26.63 %,排矿细度较差,旋流器沉砂+0.074 mm粒级产率为70.49 %,球磨机、半自磨机给矿粒度较粗。

1.2.2 磨矿系统磨机运行负荷

磨机运行负荷分析结果见表3。

通过对实际生产功率分析发现,半自磨机实际功率最高为1 150 kW,有效率为63.89 %,球磨机实际功率最高为额定功率的94.23 %。一段磨机有效负荷偏低,效能利用不足;二段磨机有效负荷偏高,磨矿时间短,排矿细度差。

1.2.3 碎磨系统设备参数

2020年第10期/第41卷选矿与冶炼选矿与冶炼黄 金

碎磨设备关键参数:美卓C110型破碎机排矿口宽度最小为12 cm,排矿粒度为12~25 cm;半自磨机排矿格子板格子孔宽度设计为25 mm,最大排矿粒度为25 mm,筒体衬板提升筋高度为95 mm;球磨砂泵电动机功率为315 kW。

1.3 结果分析

1)破碎机排矿口宽度最小仅能调整为12 cm,导致半自磨机入磨粒度较粗,未能充分实现“多碎少磨”。

2)半自磨机排矿格子板格子孔宽度为25 mm,最大排礦粒度为25 mm,导致小于25 mm的物料快速排出半自磨机,半自磨机有效负荷偏低,效能利用不足,最终导致二段磨机负荷过大,磨矿时间短,排矿细度差,产能提升困难。

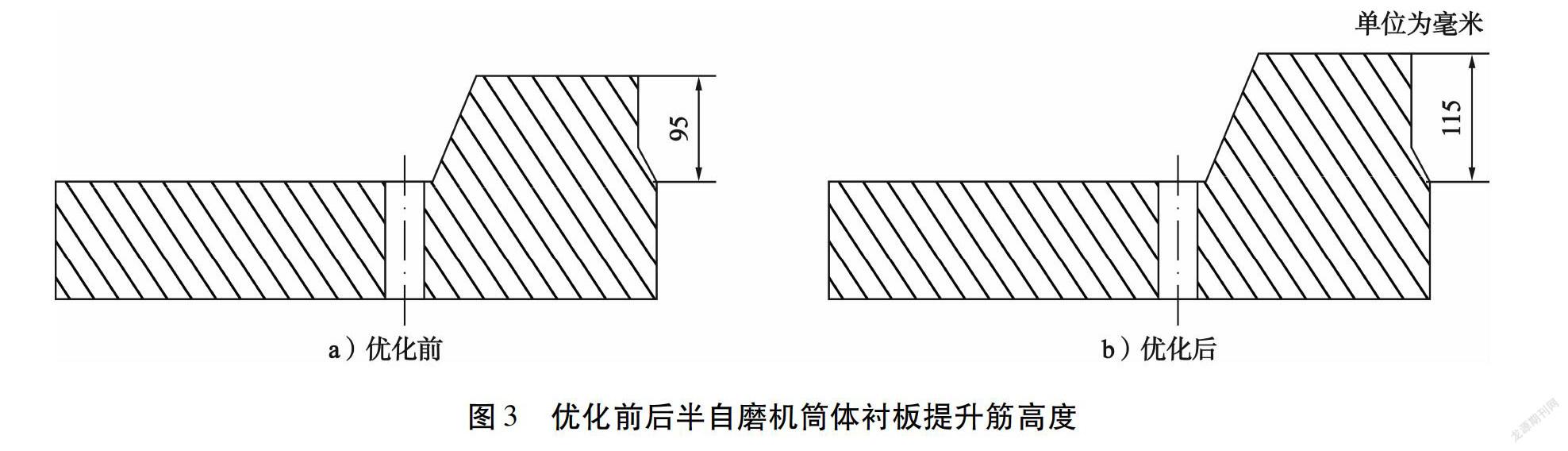

3)原设计半自磨机筒体衬板提升筋高度为150 mm,后期生产过程中考虑筒体安全降至95 mm,但实际生产验证该参数调整过大,很大程度降低了半自磨机的效能。

4)处理量提升后球磨砂泵的供浆能力不足,旋流器给矿浓度无法下调,导致旋流器给矿浓度偏高,分级效果不佳,细度较差。

2 技术改造方案及实施

结合以上流程考查结果,对设备结构性能进行优化改造。

2.1 加厚破碎机定颚板

对现场美卓C110型破碎机定颚板进行优化改进,总厚度由140 mm改为165 mm,增加25 mm,齿板圆弧齿直径不变(R=57 mm),齿板背面厚度增加25 mm。

2.2 优化半自磨机格子板格子孔

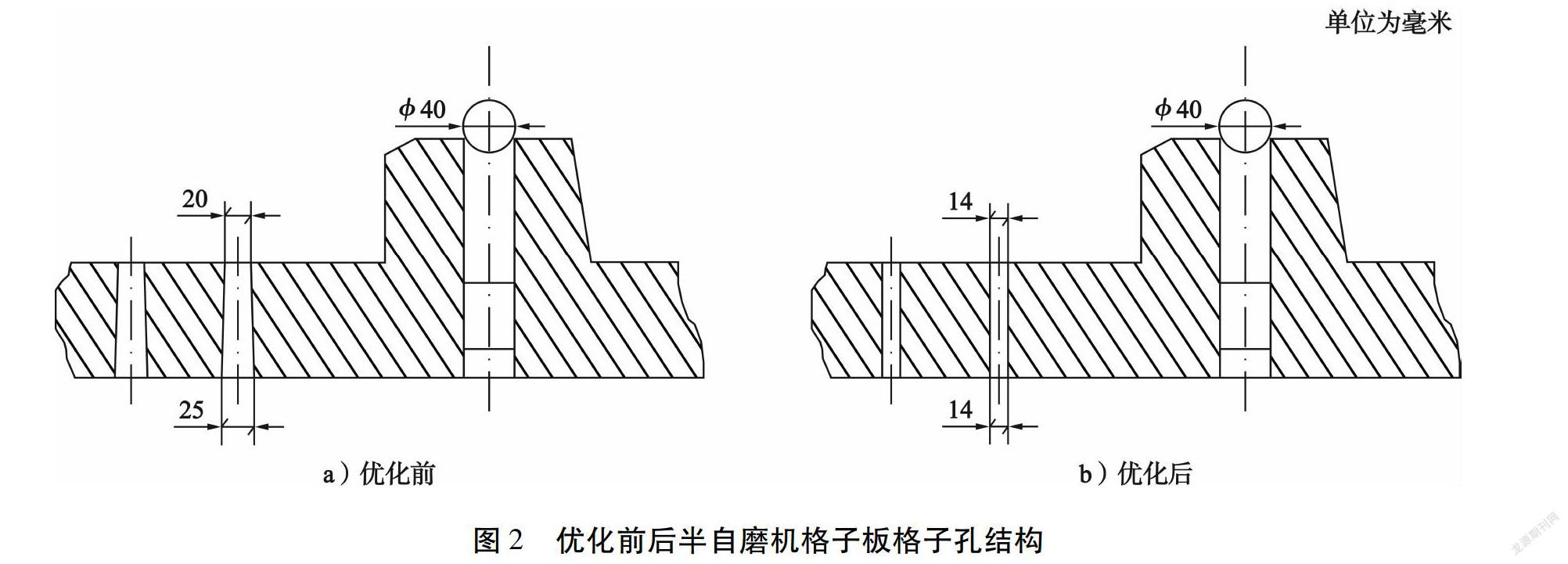

将半自磨机排矿端格子板格子孔由20 mm×25 mm的梯形孔改为14 mm的直孔。其目的是缩小半自磨机格子板格子孔宽度,延长粗颗粒矿物在半自磨机中的破碎磨矿时间,提升半自磨机有效利用功率和排矿细度,减轻二段磨机负荷。优化前后半自磨机格子板格子孔结构见图2。

2.3 调整半自磨机筒体衬板提升筋高度

对现用半自磨机筒体衬板提升筋高度进行调整优化,由95 mm调整为115 mm,以提升半自磨机钢球抛落高度和抛出量,提高钢球对矿物的破碎率和排矿细度。优化前后半自磨机筒体衬板提升筋高度见图3。

2.4 更换球磨砂泵电动机

将原有设计的球磨砂泵315 kW的电动机更换为400 kW的电动机,额定功率提升85 kW,其目的是提高砂泵供浆能力,降低旋流器给矿浓度。

2.5 改造效果

2.5.1 入磨矿石粒度

改造后入磨矿石粒度分析结果见表4。

由表4可知:技术改造后,入磨矿石粒度+10 cm粒级产率由改造前的30.10 %下降至10.28 %,+15 cm粒级产率由11.31 %下降到0,且粒度-2 cm粒级产率由39.39 %提高至56.22 %,充分实现了“多碎少磨”的目的。

2.5.2 磨礦流程筛分结果

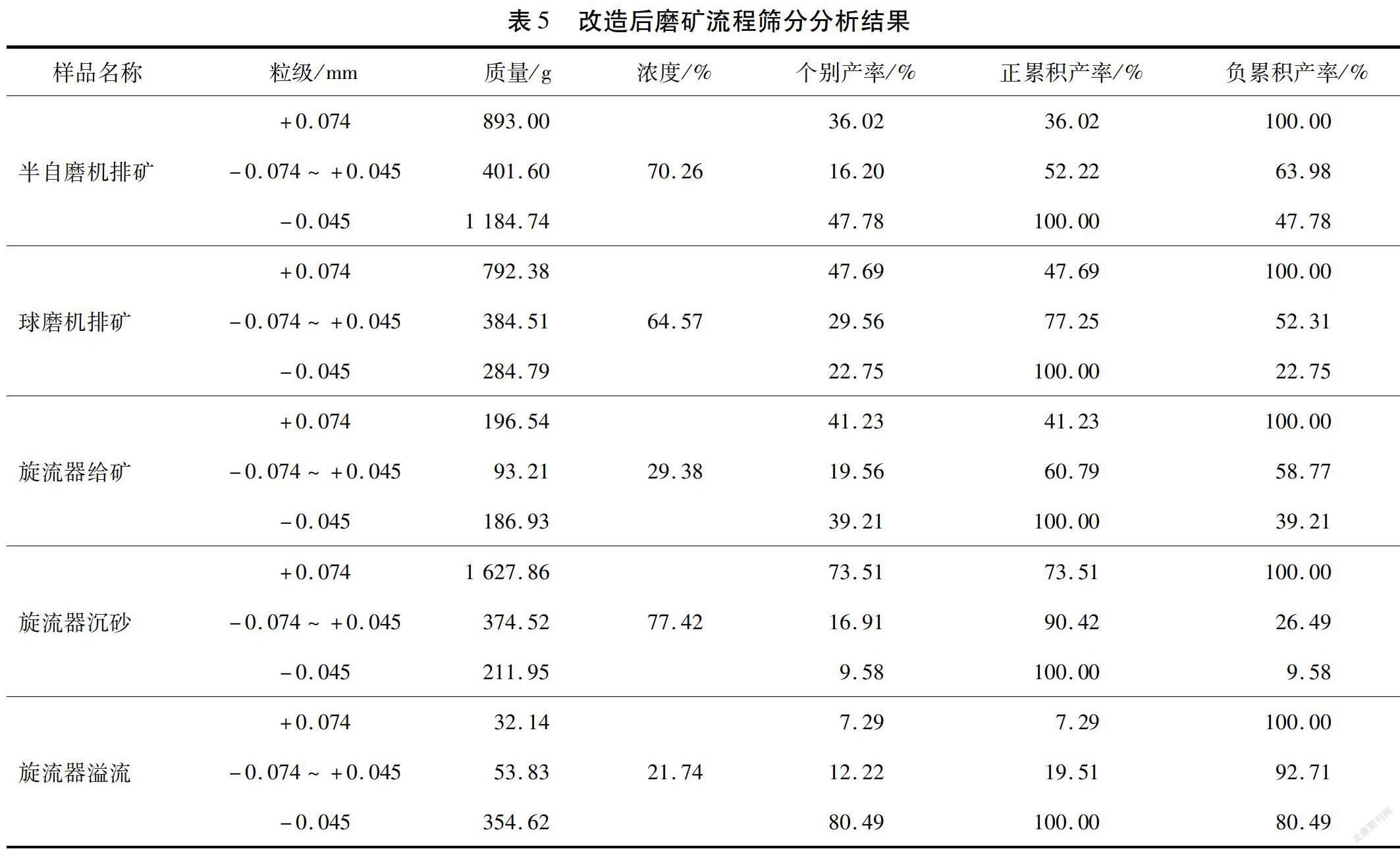

改造后磨矿流程筛分分析结果见表5。

由表5可知:①半自磨机排矿-0.074 mm粒级产率由48.88 %提高到了63.98 %,-0.045 mm粒级产率由41.32 %提高到了47.78 %;②球磨机排矿-0.074 mm粒级产率由26.63 %提高到了52.31 %,-0.045 mm粒级产率由12.34 %提高到了22.75 %,球磨机排矿细度得到明显提升;③旋流器给矿浓度由36.99 %降至29.38 %,-0.074 mm粒级产率由52.33 %提高到了58.77 %,-0.045 mm粒级产率由35.74 %提高到了39.21 %;④旋流器溢流浓度由26.60 %降至21.74 %,-0.074 mm粒级产率由87.51 %提高到了92.71 %,-0.045 mm粒级产率由70.35 %提高到了80.49 %。以上分析结果表明,在对设备结构进行优化改造后,各段磨矿细度得到整体性提高,改造效果显著。

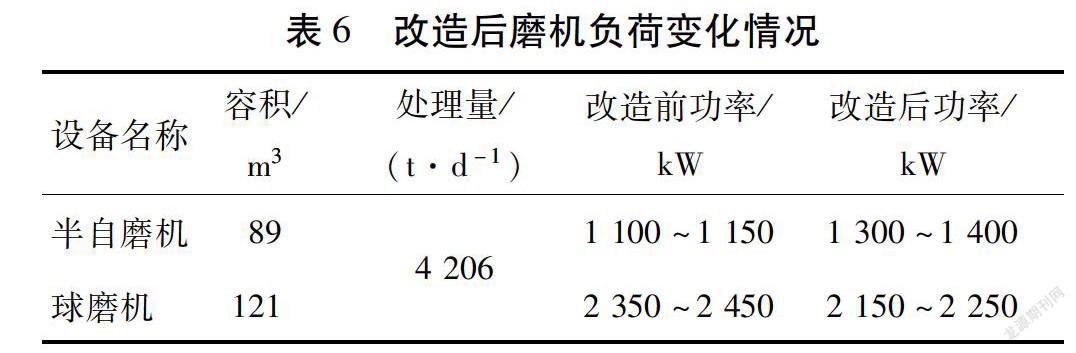

2.5.3 磨机负荷

改造后磨机负荷变化情况见表6。

由表6可知:改造后,半自磨机功率提升了250 kW左右,有效率从63.89 %提升至77.78 %;球磨机功率下降了200 kW左右,有效率从94.23 %下降至86.54 %。通过技术改造,一段磨机有效负荷偏低,效能利用不足,处理量提升后二段磨机有效负荷偏大,磨矿时间短,排矿细度差等问题得到解决。

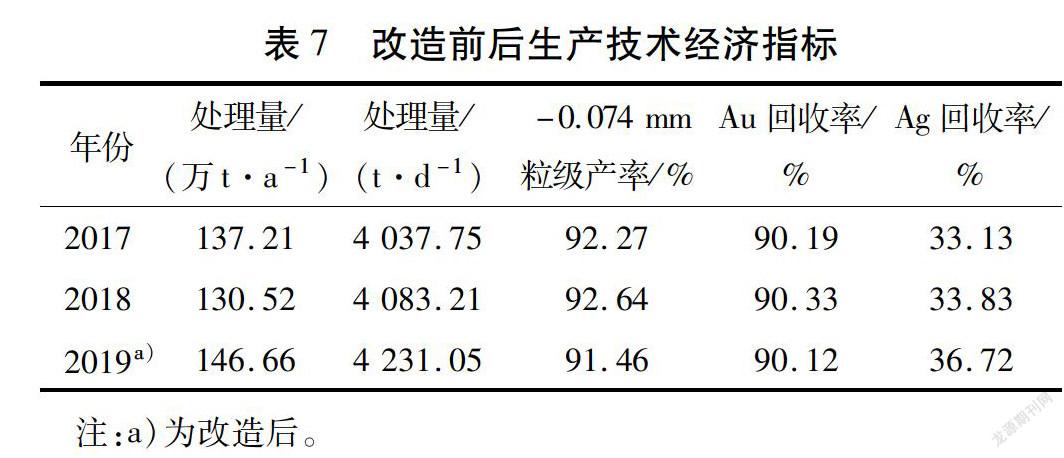

2.5.4 生产技术经济指标

改造前后生产技术经济指标见表7。

由表7可知:改造后,根据2019年实际生产数据,

在原矿可磨性无明显变化的情况下,处理量由改造前2017年的4 037.75 t/d提高到4 231.05 t/d,且细度未发生明显变化;金回收率未受到影响,保持在90 %左右,银回收率有所提高。2018年选矿成本为100.77元/t,2019年选矿成本为96.69元/t,下降了4.08元/t,本次设备结构优化改造后产能提升是吨矿选矿成本下降的主要原因。

3 结 语

某全泥氰化炭浆提金厂通过流程考查,确定了影响产能提升的因素,并进行了设备结构优化改造。采取加厚破碎机定颚板、优化半自磨机格子板格子孔、调整半自磨机衬板提升筋高度等措施,解决了入磨矿石粒度偏大,两段磨机负荷分配不均、排矿细度差,旋流器给矿浓度高等问题。矿石处理量从4 037.75 t/d提高到4 231.05 t/d,选矿成本从100.77元/t下降到96.69元/t,下降了4.08元/t,实现了提升产能、降低选矿成本的目的。该项目实施后,未对金、银回收产生不利影响,保证了金、银的回收指标。

[参 考 文 献]

[1] 王俊.炭浆提金工艺与实践[M].北京:冶金工业出版社,2001.

[2] 王力军,刘春谦.难处理金矿石预处理技术综述[J].黄金,2000,21(1):38-45.

[3] 杨家文.碎矿与磨矿技术[M].北京:冶金工业出版社,2006.

[4] 段希祥.碎矿与磨矿[M].2版.北京:冶金工业出版社,2006.

[5] 张泾生.现代选矿技术手册:第一册:破碎筛分与磨矿分级[M].北京:冶金工业出版社,2016.

Technical renovation practice of an allsliming cyanidation CIP gold leaching plant

Wu Zhongxian,Xu Shuwu,Lei Yun,Wang Donglin,Wang Debin

(Heqing Beiya Mining Co.,Ltd.)

Abstract:An allsliming cyanidation CIP gold leaching plant in Yunnan Province carried out technical renovation on the bottleneck factors detrimental to production capacity improvement and cost control based on flow sheet investigation in order to improve production capacity and lower cost per ton ore.By optimizing the thickness of fixed jaw of crushers,grid holes on the grid plate of semiauto mills and the height of hoisting springs in the shell liner,the production capacity is improved from 4 037.75 t/d to 4 231.05 t/d,and the oredressing cost is lowered from 100.77 yuan/t to 96.69 yuan/t,while the gold and silver recovery index is not affected.The renovation effect is good and the economic profits are evident.

Keywords:allsliming cyanidation;crusher;semiauto mill;equipment structure;more crushing than grinding