材料5Cr9Si3电镦气门裂纹检验与分析

2020-09-10翟健红

翟健红

摘要:客户在生产投材料5Cr9Si3盘条电镦时产生废料,废料的缺陷主要表现在电镦球形时产生开裂。结果经切割、解剖、镶嵌、磨制、抛光、腐蚀后用ZEISS光学显微镜50X\100X\200X\500X\1000X不同倍率下发现材料5Cr9Si3中存在缩孔残余缺陷。

关键词:材料5Cr9Si3;电镦球形开裂;ZEISS光学显微镜;苦味酸酒精溶液;缩孔残余;GB\T13298-2015

0 引言

江苏A公司是主要生产内燃机气阀钢棒、轴承钢、不锈耐热钢、内燃机气门、不锈钢焊丝、高温合金等材料的大型企业。任何材料在生产、加工、使用过程中由于各种原因都有可能会产生各种缺陷、失效等等。只有对各种缺陷、失效材料进行有效解剖、分析后,找出造成原因,提出改进措施防止同类现象的重复出现。同时也为提高产品质量、技术开发、技术改进、技术进步提供可靠的科学依据。

本文结合A公司材料实际情况,对缺陷材料进行解剖、分析原因后,为今后产品质量不断提升提供有力科学的保障,从而大大提高产品的内在质量和企业的竞争力,对于开拓市场和提高用户满意度都十分重要的。

1 概述

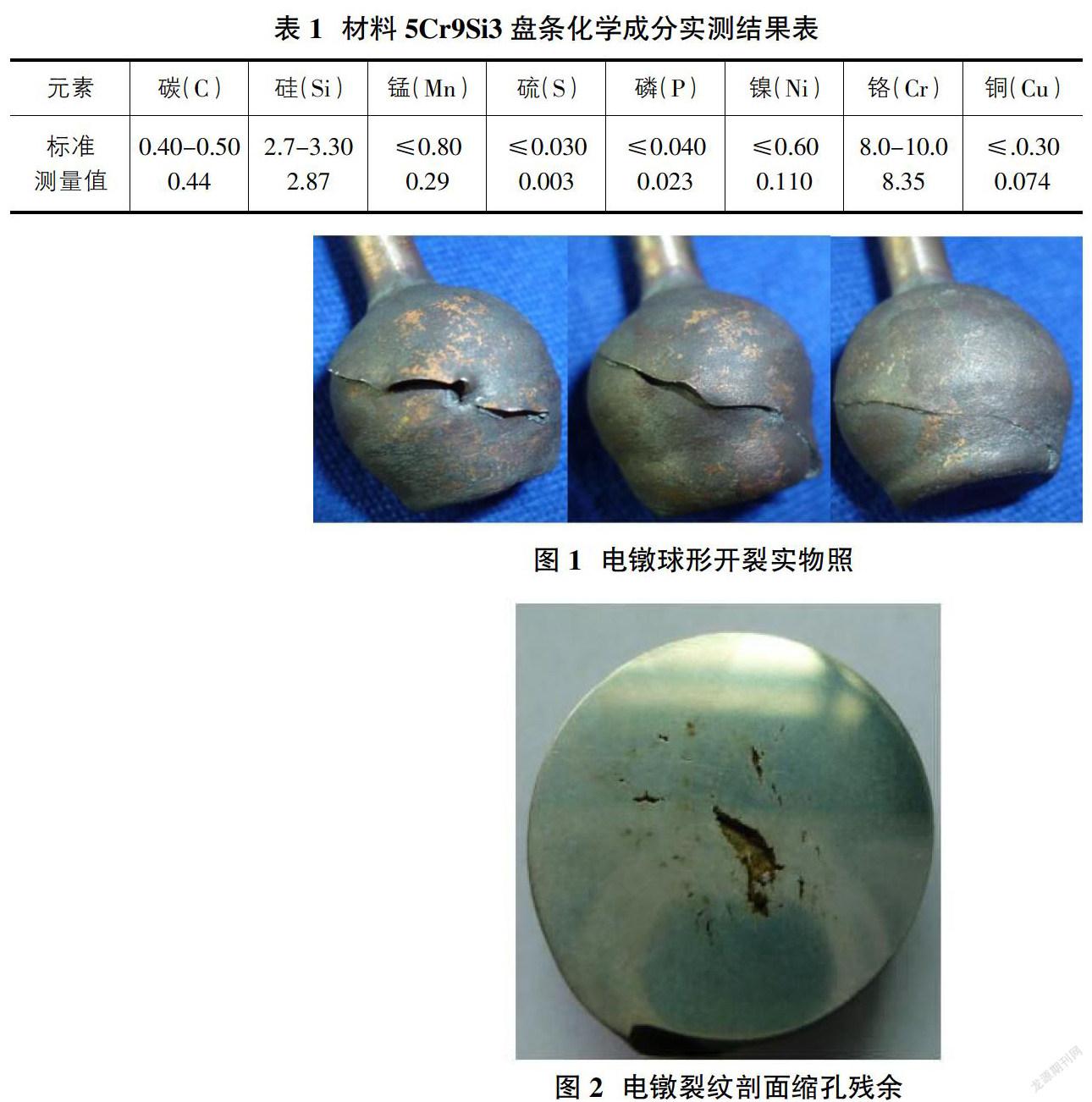

据质量部现场资料反馈:来样材料为5Cr9Si3盘条,规格?准6.8mm;炉号为62888;客户于前期投入料1000支,在磨制成?准6.5mm时产生废料178支(缺陷情况未知);后期投入同炉数量2000支,在电镦生产至800支时产生废料125支,废料的缺陷主要表现在电镦球形时产生开裂;根据生产当班者叙述,材料塑性很差,很难成型。材料5Cr9Si3盘条化学成分实测结果见表1。

2 电镦开裂宏观分析

图1为电镦开裂件的实物照,从照片看出电镦开裂基本有一定规律性,裂纹均从电镦球最大的直径处起始,然后裂纹沿着与主应力(压缩应力)成45度的切变应力方向延伸,裂纹总的长度均在25mm左右。电镦球表面裂纹的形态,主要取决于开裂时材料内部缺陷的形态、大小、范围,及缺陷接近表面的距离等因素有关。缺陷越大且越接近表面,其裂纹张开时释放的应力越大,裂纹翘曲变形的程度也就越大。

3 裂源剖面低倍缺陷分析

切取图1其中一电镦球的剖面,发现材料中存在大范围的被挤压变形的残余缩松缺陷(见图2),缩松区域范围大约?准15mm,离表面最近的缩松距离约2-3mm,因此缩松缺陷对裂纹形成有很大影响。

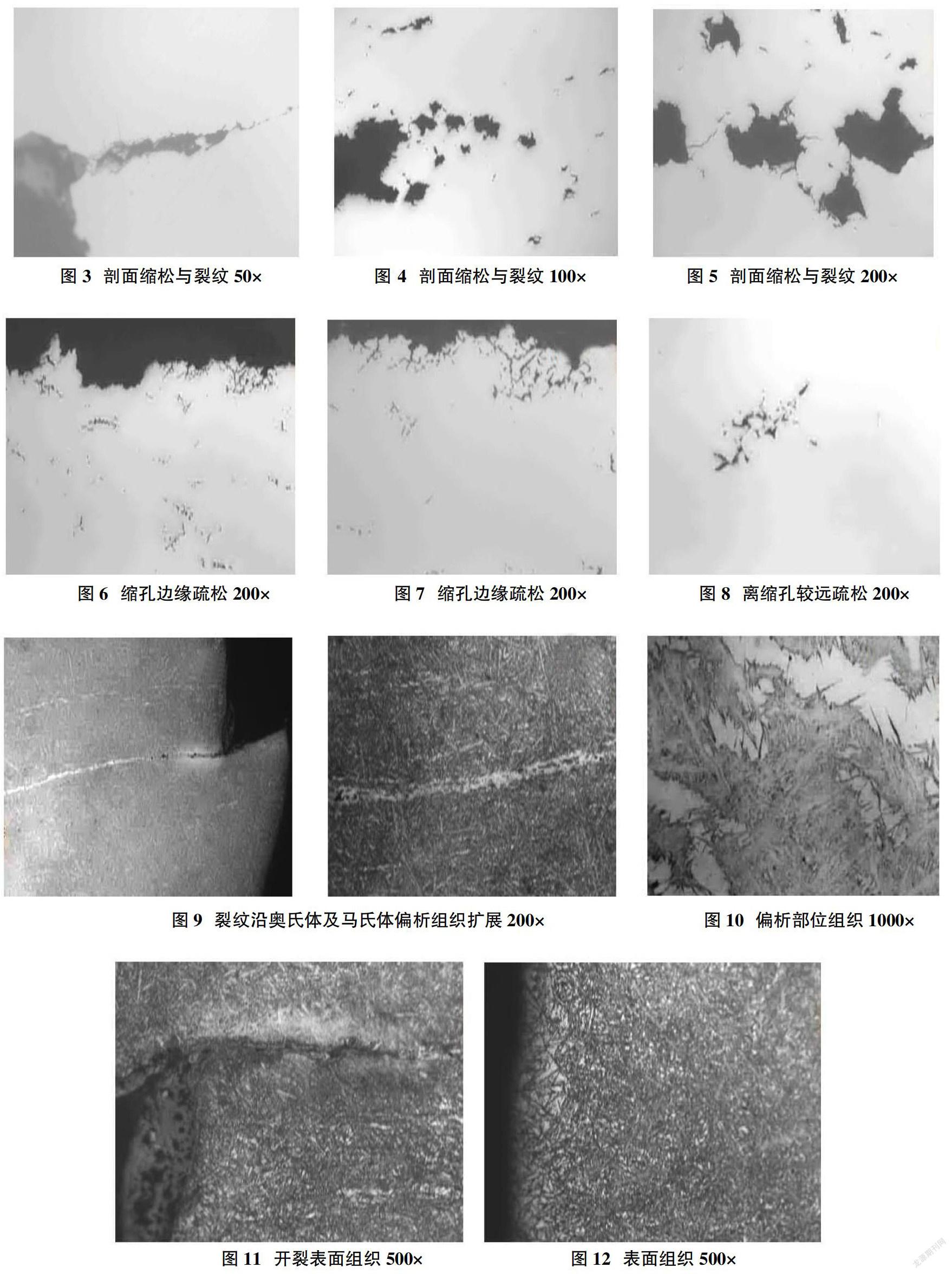

4 裂源剖面金相缺陷分析

图3-图5是裂纹剖面低倍到高倍的典型缩松缺陷照片,缩松之间有裂纹连接,缩松周围有大量畸变的疏松缺陷。图6-图8是畸变的缩孔边缘及离缩孔一定距离的疏松缺陷。

图9-图10是裂纹沿着奥氏体及马氏体偏析扩展。图11、图12是表面及开裂表面高碳马氏体+残余奥氏体组织(表面层的高碳马氏体+残余奥氏体是原材料在感应加热后与电镦冷钢板接触所形成的表面淬火组织)。

5 结语

以上分析结果表明,原材料5Cr9Si3中存在缩孔残余缺陷。

6 总结分析

分析计算电镦球直径的压缩比是3.3,计算电镦球最大截面积比是11。因此原材料中原始存在的缩孔残余大小应为2mm左右。由于电镦时压缩比和面积比较大,造成原始一定长度范围内的缩孔残余叠加在电镦球内;并且随着金属的流变,缩孔残余也逐渐被挤压推向表面;当近表面的缩孔残余即将露出表面时,电镦球这时所受的应力状态为轴向压应力,径向拉应力,环向拉应力;由于缩孔残余的应力集中效应和电镦表面(冷铁接触的表面)淬火效应,因此在环向拉应力各径向拉应力作用下,造成原材料5Cr9Si3在电镦时的开裂。

参考文献:

[1]《金属材料金相热处理检验方法标准汇编》/中國标准出版社第五编辑室编.-2版.-北京:中国标准出版社,2010.

[2]GB/T13298-2015,金属显微组织检验方法[S].

[3]张世文,夏彩霞,吴军伟.21-4N材料气门电镦裂纹控制[J].金属加工(热加工),2018(04):71-72.