地铁列车转向架轴箱吊耳断裂原因分析

2020-09-10成勇亮

成勇亮

摘要:近年来,随着开通地铁的城市越来越多,地铁车辆上线运营数量也呈现猛增趋势。地铁车辆自身的安全问题至关重要,而转向架作为地铁列车的关键部件,其零部件失效对于行车安全的影响更加巨大。本文以西安地铁2号线转向架轴箱吊耳断裂为案例,着重对其断裂原因进行分析,并找出其结构优化的方向。

关键词:转向架轴箱吊耳;断裂失效;断裂原因分析;线路测试

0 引言

地铁列车转向架是支撑列车运行的一个重要部件,而转向架轴箱吊耳作为地铁转向架一系悬挂系统中的重要部件,其一般在一系悬挂系统被吊起时起到一定的保护作用,这就要求此吊耳具有合理的结构,具有一定的结构强度,且动、静刚度合理,这样才能在转向架的复杂工况下起到应有的保护作用。

1 情况介绍

2018年6月,西安地铁2号线车辆日检时转向架轴箱吊耳断裂,该列车运营公里数34万公里。

2 原因分析

基于目前转向架零部件时效断裂的相关情况,进行如下几个方面的分析:

2.1 结构分析

该转向架轴箱吊耳采用18mm厚度整体机加而成,后喷漆进行防腐处理。使用符合标准的螺栓紧固安装于轴端轴箱,安装结构已经得到广泛使用,科学可靠。

该軸箱吊耳采用GB/T700-2006中的Q235B材质,其材料屈服强度225MPa,疲劳需用应力110MPa。对断裂轴箱吊耳进行理化分析,由金象分析的结果可以看出,此吊耳金属晶粒细小、铁素体、珠光提分布均匀。结果其材质符合Q235B材质的要求,材料无冶金缺陷,符合相关材料标准要求。

2.2 工况分析

2.2.1 吊耳结构在各个工况下的受力进行仿真分析

轴箱吊耳的主要作用是在车辆整体起吊的过程中限制一系悬挂的变位。因此起吊工况是轴箱吊耳的主要工作工况。除正常的工作工况外,轴箱吊耳需要承受来自轴向的震动。针对轴箱吊耳在不同工况下的受载荷情况,对其在三个工况下的受力进行仿真分析,分析结果如下:起吊工况:载荷:2t、最大应力值:178MPa;冲击工况:载荷:三向1000m/s2、最大应力值:100MPa;振动疲劳工况:载荷:三向:垂向300m/s2,横向270m/s2,纵向135m/s2、最大应力值:100MPa。

从上述方针结果可的吊耳承受起吊工况和冲击工况时,期最大应力值均低于轴箱吊耳自身Q235B自身屈服强度225MPa。而振动疲劳工况下其最大应力同样小于其疲劳需用应力110MPa。

由此初步分析在上述三种常见工况下,引起轴箱吊耳断裂的条件均不满足。

2.2.2 车辆震动

经过对相关文献进行查阅得知,车辆运行过程中的振动可能是引起转向架相关部件断裂的原因之一。其中引起地铁车辆振动的因素有多种,但是轴箱吊耳承受的震动主要来自轴箱振动。对转向架轴箱及安装掉进行震动工况检测,其检测结果如表1。

基于上述仿真分析,初步判定是由于远超设计标准的震动,造成了轴箱吊耳在部分波磨区段(波磨频率与轴箱吊耳自振频率相近)发生了共振,最终造成轴箱吊耳疲劳断裂。

对于本案例,轴箱吊耳断口证明其为疲劳断裂,受力分析显示只有震动可能导致轴箱吊耳出现疲劳断裂,初步判断轴箱吊耳断裂原因为超常震动导致的疲劳断裂。

3 验证测试

3.1 测试方案

为了验证上述推测,建议对车辆进行线路测试,测试轴端及轴箱吊耳的震动加速度,测试轴箱吊耳的动态应力及车轮的径向跳动。其初步测试方案如下:

①选用出现轴箱吊耳断裂的列车作为测试对象;

②对该列车的轮对进行径向跳动测试,掌握轮对径向跳动情况;

③根据其他项目的轴端震动情况设计新方案吊耳,生产4个样件(分别为1号样件、3号样件、5号样件、7号样件),与旧方案吊耳进行对比测试;

④对该列车一个转向架的轮对进行镟修,并将新轴箱吊耳和旧轴箱吊耳各两个安装在该转向架上,同时将新轴箱吊耳和旧轴箱吊耳各两个安装在未镟修的转向架上;

⑤测试新轴箱吊耳和旧轴箱吊耳的振动加速度及动态应力,对比轮对径向跳动、不同区段线路状态、新旧轴箱吊耳对轴箱吊耳振动及动态应力的影响。

3.2 试验依据

①《UIC 615-4-2003 动力单元 转向架及传动装置 转向架构架强度试验》。

②《UIC 515-4 客运车辆转向架-走行部转向架构架结构强度试验》。

③《IIW-1823-07/XIII-2151r4-07/XV-1254r4-07》。

3.3 测试时间和地点

西安地铁2号北客站至韦曲南区间,全程53公里,试验时间:2018年XX月XX至2018年XX月XX日。

3.4 试验对象

西安地铁二号线转向架轴箱吊耳,共有三种方案。其中方案二轴箱吊耳2个分别安装在1号轴箱和5号轴箱,方案一轴箱吊耳安装在3号轴箱,方案三轴箱吊耳安装在7轴箱。轴箱吊耳的材料性能,如表3所示。

3.5 试验设备

本试验数据采集设备采用德国HBM公司的eDAQ数据采集系统。如表4所示。该产品具有高测试精度和强抗干扰能力,试验过程中动应力数据采样频率为2KHz。

以上设备经国家检定单位校准,且在计量有效使用期之内。

3.6 各轴箱吊耳测试应力幅值

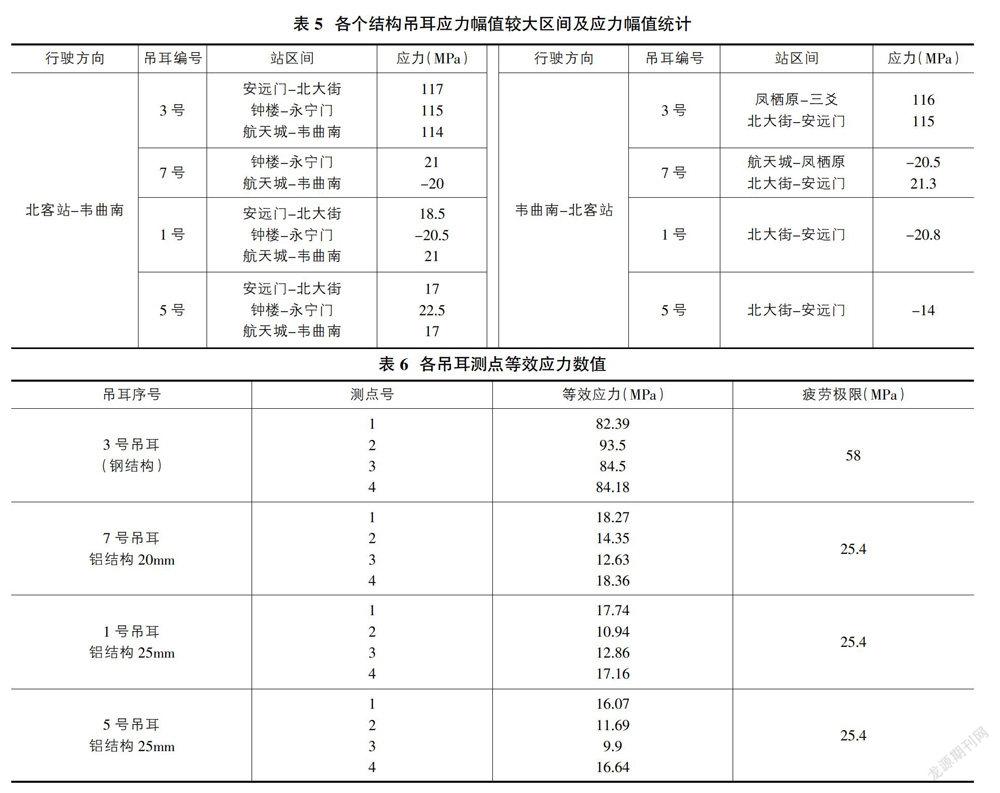

各轴箱吊耳测试应力幅值如表5所示。

3.7 疲劳评估

疲劳评估采用Miner线性疲劳累计损伤法则和NASA针对变幅加载条件所推荐的S—N曲线形式计算等效应力幅,采用这一方法可使各级应力水平产生的损伤均得到合理的考虑,并使评估结果略偏保守。等效应力幅的计算公式如下:

式中各符号说明如下:

L——规定使用年限内的总运用公里数,这里为375万公里;

L1——实测动应力时的运行公里数;

σai——各级应力水平的幅值(8级谱有8个σa值);

ni——与各级应力水平对应的应力循环次数,即各测点应力谱中各级应力的出现次数;

m——各个大应力测点所在部位的S-N曲线方程的指数。

疲劳评估时所采用的疲劳强度均与99%的可靠度相对应,吊耳的疲劳许用应力幅,根据《IIW-1823-07/XIII-2151r4-07/XV-1254r4-07》,Q235号钢的疲劳极限为58MPa,铝型材的疲劳极限为25.4MPa。

经过计算各吊耳的每个测点等效应力如表6所示。

3.8 测试结论

①根据表6所示的计算结果显示,3号吊耳(方案一钢结构)的最大等效应力为93.5MPa,超过的Q235号钢的疲劳极限,不满足375万公里的寿命里程要求。

②7号吊耳(方案三铝结构20mm)的最大等效应力为18.36MPa,低于铝的疲劳极限,满足375万公里的寿命里程要求。

③1号吊耳和5号吊耳(方案二铝结构25mm)的等效应力低于铝的疲劳极限,满足375万公里的寿命里程要求。

钢结构吊耳应力的主要频率成分为249Hz,铝结构20mm吊耳应力的主要频率成分为445Hz和515Hz,铝结构25mm吊耳应力的主要频率成分为436Hz和449-582Hz。

通过以上测试结果的分析,基本验证了轴箱吊耳断裂是由于转向架运行中的振动引起的轴箱吊耳共振造成的。由于轴箱吊耳承受了远超设计标准的震动,并在部分波磨区段发生的共振,长时间作用下,造成轴箱吊耳的疲劳断裂。

4 结论

本文以西安2号线转向架轴轴箱吊耳断裂作为研究案例,通过对断裂吊耳的结构、材料、工况进行分析,结合已有的振动疲劳理论及振动测试和仿真结果,基本确定,此轴箱吊耳断裂原因基本为转向架振动引起的轴箱吊耳共振超出设计标准,造成轴箱吊耳的疲劳断裂。为验证此论断,特制定了测试方案,对车辆进行线路测试,制作新旧吊耳,测试吊耳的动态应力,从而验证了此论断。

参考文献:

[1]石怀龙,王建斌,戴焕云,邬平薄.地铁车辆轴箱吊耳断裂机理和试验研究[J].机械工程学报,2019(6):122-127.

[2]耿幸福,员华.地铁转向架疲劳开裂分析与改造方案[J].都市快轨交通,2010,23(6):90-93.

[3]张相宁,李建锋,刘东亮,贾尚帅.转向架安全吊装结构的断裂原因及改进对策[J].中国铁道科学,2018(02):137-142.

[4]冯一鹏.209P型客车转向架摇枕安全吊座断裂现象的研究[D].兰州:兰州交通大学,2015.

[5]張丽,任尊松,孙守光,等.构架弹性振动对疲劳寿命影响研究[J].铁道机车车辆,2015,35(2):115-119.

[6]全国钢标准化技术委员会.GB/T700-2006,碳素结构钢[S].北京:中国标准出版社,2014.

[7]209P转向架安全吊断裂原因分析与改进[J].内燃机与配件2018(3):118-120.